一种高强度齿轴的制作方法

1.本实用新型涉及机械传动技术领域,更具体地说,它涉及一种高强度齿轴。

背景技术:

2.中间双联齿轮是柴油机齿轮系中的重要部件,凸轮轴、高压油泵所需动力均通过曲轴驱动中间双联齿轮传递。因中间双联齿轮传递较大的功率,其工况比较苛刻。齿轴作为承载中间双联齿轮的零件,其安装与润滑方式对中间双联齿轮的正常工作有着重要影响,进而关系到整机的可靠性。

3.齿轴是轴类常见种类之一,通过轴上的齿轮连续啮合进行动力传动,以此来实现机械结构的联动。现有的齿轴在传动过程中其受载荷较大,需要对齿轴进行润滑,而在给齿轴进行润滑时,现有的加油方式通常采用人工直接对齿轴进行加油,而这种加油方式不仅导致人工成本的增加,而且在齿轴工作时还会可能会出现在加油时人手被齿轴夹到可能。

4.本实用新型提出一种新的技术方案来解决人工润滑齿轴容易出现人手被齿轴夹的问题。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种高强度齿轴,通过滑动块的伸缩使得润滑油被滑动带出齿轴本体达到润滑传动齿的目的。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种高强度齿轴,包括齿轴本体,所述齿轴本体上固定连接有周向均匀设置的若干传动齿,位于相邻传动齿之间的所述齿轴本体上开设有若干滑动槽,所述滑动槽内滑动连接有滑动块,所述滑动块的侧壁上开设有出油槽,所述出油槽的侧壁和内顶面上均开设有储油槽,所述滑动块伸入滑动槽的一端固定连接有弹性件,所述滑动槽的侧壁上开设有供油槽。

7.通过采用上述技术方案,当传动齿啮合时,传动齿的齿尖推动滑动块向滑动槽内移动,使得滑动槽被压进滑动槽,此时弹性件处于被压缩的状态,润滑油流入到出油槽内,储油槽在出油槽内起到暂时存储润滑油的目的,当传动齿不啮合时,滑动块在弹性件弹力的作用下从滑动槽内滑出,当弹出的滑动块随着齿轴本体旋转到下方时,存储槽起到了暂时存储的作用,减少了润滑油从齿轴本体上滑落的可能,进而使得润滑油能够充分的润滑传动齿,随着齿轴本体旋转带动滑动块内的润滑油逐渐流出滑动块,使得润滑油能够对传动齿进行润滑。

8.本实用新型进一步设置为:所述出油槽的内侧壁上设有第一斜面。

9.通过采用上述技术方案,通过第一斜面导向加快了润滑油流出出油槽的速度,进而提高润滑油的润滑效率。

10.本实用新型进一步设置为:相邻所述传动齿之间有两个滑动槽,位于相邻传动齿之间的所述滑动块的出油槽相邻设置。

11.通过采用上述技术方案,通过相邻设置的出油槽使得润滑油从两侧汇聚到中心位

置,进而使得润滑油能够涂抹的更加均匀。

12.本实用新型进一步设置为:位于两个滑动块之间的所述齿轴本体上开设有导流槽。

13.通过采用上述技术方案,通过导流槽对润滑油流向的导向作用,进而使得润滑油的润滑更加全面。

14.本实用新型进一步设置为:所述供油槽的上槽壁上设有第二斜面。

15.通过采用上述技术方案,通过第二斜面加快了供油槽内润滑油的流动速度,进而提高了储油槽的出油效率。

16.本实用新型进一步设置为:所述齿轴本体由优质碳素钢制成。

17.通过采用上述技术方案,优质碳素钢具有较高的屈服强度、抗拉强度和耐磨性,从而齿轴本体能够具有这些优点。

18.本实用新型进一步设置为:所述导流槽的截面形状为v型。

19.通过采用上述技术方案,通过v型的导流槽加快了润滑油铺满导流槽底部的速度,进而使得润滑油对传动齿的涂抹更加均匀。

20.综上所述,本实用新型具有以下有益效果:

21.当传动齿啮合时,传动齿的齿尖推动滑动块向滑动槽内移动,使得滑动槽被压进滑动槽,此时弹性件处于被压缩的状态和出油槽内浸装满了润滑油,储油槽在出油槽内起到存储润滑油的目的,当传动齿不啮合时,滑动块在弹性件弹力的作用下从滑动槽内滑出,当弹出的滑动块随着齿轴本体旋转到下方时,存储槽起到了暂时存储的作用,减少了润滑油从齿轴本体上滑落的可能,进而使得润滑油能够充分的润滑传动齿,随着齿轴本体的旋转带动滑动块内的润滑油逐渐流出滑动块,使得润滑油能够对传动齿进行润滑,通过第二斜面加快了供油槽内润滑油的流动速度,进而提高了储油槽的出油效率。

附图说明

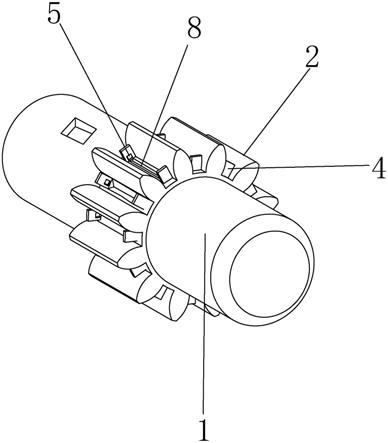

22.图1为本实用新型的结构示意图;

23.图2为本实用新型的剖视图一;

24.图3为图2中a处放大图;

25.图4为本实用新型的剖视图二。

26.图中:1、齿轴本体;2、传动齿;3、滑动槽;4、滑动块;5、出油槽;6、储油槽;7、供油槽;8、第一斜面;9、导流槽;10、第二斜面;11、弹性件。

具体实施方式

27.下面结合附图和实施例,对本实用新型进行详细描述。

28.一种高强度齿轴,如图1所示,包括齿轴本体1,齿轴本体1上一体成型有周向均匀设置的若干传动齿2。

29.如图1、图2、图3和图4所示,位于相邻传动齿2之间的齿轴本体1上开设有若干滑动槽3,滑动槽3内滑动连接有滑动块4,滑动块4的侧壁上开设有出油槽5,出油槽5侧壁上和内顶面上均开设有储油槽6,滑动块4伸入滑动槽3的一端焊接有弹性件11,弹性件11为弹簧,滑动槽3的侧壁上开设有供油槽7,当齿轴本体1进行传动齿2啮合时,滑动块4被传动齿2的

齿尖推入到滑动槽3内,使得出油槽5浸入到润滑油中,进而储油槽6能够对供油槽7内的润滑油进行存储,使得有足够的润滑油能够对传动齿2进行润滑,此时弹性件11处于被压缩状态,当滑动块4远离传动齿2的齿尖时,在弹性件11被压缩产生推力的作用下滑动块4被推离滑动槽3,进而使得滑动块4上的出油槽5能够从齿轴本体1内带出润滑油,从而完成对传动齿2的润滑,通过这个润滑的过程减少了人工对齿轴本体1的润滑次数,进而降低了人工润滑的成本。

30.如图1、图2、图3和图4所示,供油槽7的上槽壁上设有第二斜面10,通过第二斜面10的导向加快了供油槽7内润滑油流进入储油槽6的速度,进而提高了储油槽6储油的效率,出油槽5的内侧壁上设有第一斜面8,通过第一斜面8的导向加快了润滑油离开出油槽5的速度,进而加快了润滑油润滑传动齿2的润滑速度,从而提高了传动齿2的润滑效率,位于两个滑动块4之间的齿轴本体1上开设有导流槽9,通过导流槽9对润滑油向齿轴本体1中心的导向作用,使得润滑油能够对传动齿2的涂抹能够更加均匀,导流槽9的截面形状呈v型,由于导流槽9槽底的体积小,进而加快了润滑油在导流槽9的流速,从而提高了润滑油润滑传动齿2的效率,位于相邻传动齿2之间的滑动槽3有两个,相邻传动齿2之间的滑动块4上开的出油槽5相邻设置,通过相邻设置的出油槽5,使得润滑油能够从齿轴本体1的两侧向中间汇聚进而使得润滑油的涂抹能够更加均匀,齿轴本体1由优质碳素钢制成,优质碳素钢具有较高的屈服强度、抗拉强度和耐磨性,从而齿轴本体1能够拥有这些优点。

31.工作原理:当传动齿2啮合时,通过传动齿2齿尖对滑动块4产生的推力使得滑动块4被推入到滑动槽3内,通过出油槽5使得润滑油能够进入到滑动块4内,通过储油槽6对润滑油进行暂时的存储,此时弹性件11处于被压缩状态,当传动齿2不在顶着滑动块4时,通过弹性件11被压缩产生推力使得滑动块4被推离滑动槽3,进而使得储油槽6内的润滑油被推离齿轴本体1,从而润滑油能够随着齿轴本体1转动对传动齿2进行润滑。

32.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1