一种电子换挡器压板组件的制作方法

1.本实用新型涉及汽车换挡器技术领域,具体涉及一种电子换挡器压板组件。

背景技术:

2.随着网络技术的快速发展,智能驾驶技术越来越成熟,现有传统式换挡器由于体积大、较笨重、安全集成化模块少,无法满足整车轻量化及智能化发展的需要,电子换挡器已成为当前国内外各大汽车厂商的首选。

3.现有换挡杆通过球笼衬套安装在壳体内,利于球笼衬套的卡爪变形补偿换挡杆与壳体间的自由间隙,以防止因换挡器自由间隙过大造成换挡信号的误触发,从而造成整车换挡的安全事故的发生;球笼衬套的卡爪多次被挤压后强度降低易折断,球笼衬套使用寿命低;现有球笼衬套一般为卡爪结构,设计精度高,制造工艺复杂;球笼衬套结构装配后始终存在轴向间隙或者过盈抱紧的工况,影响终端用户换挡的舒适性。

技术实现要素:

4.为解决上述技术问题,本实用新型提供一种电子换挡器压板组件。

5.本实用新型采用的技术方案是:

6.一种电子换挡器压板组件,包括半球开口衬套及压板,半球开口衬套及压板套装在换挡杆上,半球开口衬套的上端卡持在上壳体内,半球开口衬套的下端面与压板的上端面连接,压板通过螺钉可拆卸固定在上壳体内,半球开口衬套的半球面与换挡杆的球形凸起的下半球面滑动摩擦连接。

7.进一步地,半球开口衬套由柔性塑料制成,设有内侧壁和外侧壁,内侧壁设有与换挡杆的球形凸起适配的球形面,球形面的底部设有与换挡杆适配的通孔,外侧壁设有与上壳体适配的外圆周面,内侧壁的下端与外侧壁不连接,球形衬套的侧面设有开口,开口贯穿内侧壁及外侧壁。

8.进一步地,半球开口衬套由pom塑料制成。

9.进一步地,压板包括由金属材料制成的压板本体,压板本体的一侧面的中心部向外凸出形成圆柱形支撑部;圆柱形支撑部的中心部设有与换挡杆适配的通孔,压板本体的表面及其中心的通孔的内侧壁均包覆有软橡胶层。

10.进一步地,压板的圆柱形支撑部的端面的软橡胶层呈波浪形,波浪形软橡胶层与半球开口衬套的下端面连接。

11.进一步地,压板中心的通孔的软橡胶层均匀分布有若干矩形凸起,矩形凸起与换挡杆外圆周面连接。

12.本实用新型的有益效果:

13.1、半球开口衬套与压板配合取代现有球笼衬套,半球开口衬套通过压板固定安装,其安装拆卸方便;换挡杆通过半球开口衬套及压板固定在上壳体内,半球开口衬套受压后其开口张开产生弹性变形,用以补偿换挡杆与上壳体之间的自由间隙,半球开口衬套通

过其侧开口产生弹性变形,耐折强度高,使用寿命长。

14.2、压板端面的波浪形软橡胶层在压板的压紧力的作用下产生弹性变形,补偿换压板与半球开口衬套间的自由间隙;压板中心的通孔的软橡胶层的矩形凸起受力后产生弹性变形,补偿换挡杆与压板间的自由间隙,避免了换挡杆在误操作时与壳体直接接触,从而减弱了冲击力,保证了壳体的强度,减小换挡操作时的噪音。

15.3、压板组件的结构设计减小了电子换挡器的自由间隙,防止因换挡器自由间隙过大造成换挡信号的误触发,从而造成整车换挡的安全事故的发生。

附图说明

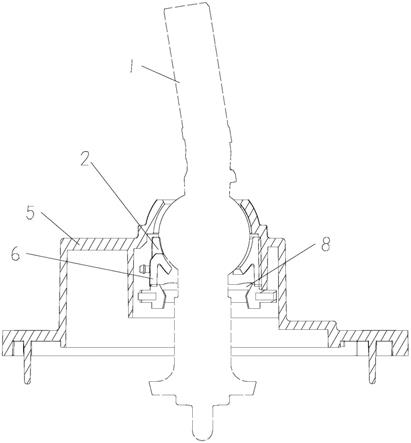

16.图1是本实用新型的电子换挡器压板组件的安装结构示意图。

17.图2是本实用新型的上壳体的结构示意图

18.图3是本实用新型的半球开口衬套的结构示意图。

19.图4是本实用新型的压板的结构示意图。

具体实施方式

20.为了更好地理解本实用新型,下面结合实施例进一步阐明本实用新型的内容,但本实用新型的内容不仅仅局限于下面的实施例。

21.参阅图1~图4,本实施例提供一种电子换挡器压板组件,包括半球开口衬套6及压板8,半球开口衬套6及压板8套装在换挡杆1上,半球开口衬套6的上端卡持在上壳体5内,半球开口衬套6的下端端面与压板8的上端面连接,压板8通过螺钉可拆卸固定在上壳体5内,半球开口衬套6的半球面与换挡杆1的球形凸起的下半球面滑动摩擦连接。

22.下面介绍一种与压板组件配合安装的上壳体结构,以此说明本实用新型的有益效果;同时详细介绍本实用新型的半球开口衬套6及压板8的结构特征及使用效果。

23.上壳体5的顶壁设有上开口52,上壳体顶壁内侧面设有纺锤形安装部51,纺锤形安装部的中心设有半球形腔体513,半球形腔体513的小端与上开口52相通,半球形腔体513的大端端面的上下两侧设有u形卡槽,u形卡槽的左右两侧壁的外侧设有卡持件517,卡持件517与u形卡槽的侧壁设有间距,卡持件517用于卡接半球开口衬套6,间距的设置可使卡持件57在受力使产生变形,不阻碍半球开口衬套的变形。半球形腔体513的大端的外周设有圆柱形空腔512,圆柱形空腔512的自由端的端面511的上下两侧对称设有两个支耳,支耳内设有螺纹孔514,螺纹孔的旁侧设有圆柱形定位销515。圆柱形空腔512与半球形腔体513之间设有圆环形安装平面518,安装平面518与半球开口衬套6的上端面适配。

24.半球开口衬套6由pom塑料制成,大致呈侧面开口的具有一定厚度及宽度的圆环状,包括具有一定厚度的内侧壁61及外侧壁62,内侧壁设有与换挡杆的球形凸起的外球表面适配的内球表面611,内球表面611的底部设有与换挡杆球形凸起下方的圆柱适配的通孔。外侧壁设有与上壳体的圆柱形空腔512的内圆周面适配的外圆周面621,内侧壁61的上端与外侧壁62连接,即内侧壁61上端与外侧壁62共用一个侧壁;内侧壁61的下端与外侧壁不连接,可使内侧壁下端被挤压时产生弹性变形。半球开口衬套的侧面设有开口66,开口66贯穿内侧壁61及外侧壁62。外侧壁62的下端面622为平面,与压板中心部上端面适配。半球开口衬套6的侧面设有蘑菇头状凸起65,蘑菇头状凸起65可用于安装连接电路板线束。

25.半球开口衬套6通过其开口66卡合在上壳体的两卡持件517的外侧,其上端面与上壳体的安装平面518连接,其下端面622与压板8上端面连接。

26.压板8包括由金属材料制成的压板本体,整体呈两端尖中间大的纺锤形平板,其形状与上壳体的纺锤形安装部51适配。压板本体的一侧面的中心部向外突出形成圆柱形支撑部81;圆柱形支撑部的中心部设有与换挡杆球形凸起下方的圆柱适配的中心通孔811,压板本体的表面及其中心通孔内壁均包覆有软橡胶层,圆柱形支撑部的端面的软橡胶层呈波浪形,波浪形软橡胶层812与半球开口衬套6的下端面622连接,在压板的压紧力的作用下,波浪形软橡胶层812产生弹性变形,补偿压板与半球开口衬套间的自由间隙。中心通孔811的软橡胶层均匀分布有若干矩形凸起813,矩形凸起813与换挡杆球形凸起下端圆柱的外圆周面连接,矩形凸起813跟换挡杆配合,减小换挡操作时的噪音。压板两端设有安装孔82及定位孔83,安装孔82与上壳体螺纹孔514对应设置且安装孔孔径与螺纹孔的大径相等;定位孔83与的圆柱形定位销515对应设置且定位孔孔径与圆柱形定位销515的外径适配。压板8的一端对称设有卡槽84,卡槽84可用于卡合连接电路板。

27.压板8通过穿过其安装孔82的螺钉安装在上壳体5的纺锤形安装部51上,压板8的定位孔83与上壳体5的定位销515配合用于安装的导向。

28.在自动挡挡位进行换挡操作时,操作者用手前后摇动换挡杆1,半球开口衬套6受压后其开口66张开,半球开口衬套6的内侧壁61抱紧换挡杆1的换挡杆的球形凸起,有效补偿换挡杆与上壳体及球形衬套间的间隙,避免因自由间隙大带来的信号触发异常和机构运动产生的噪音问题,提升换挡的平顺感,从而获得良好的操纵舒适性。

29.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1