可调缓闭重锤式液压执行机构的制作方法

1.本实用新型涉及执行机构,具体涉及可调缓闭重锤式液压执行机构。

背景技术:

2.现有的重锤式液压执行机构中的阀门是通过重锤下落驱动进行关闭,在有电状态时,重锤下落后还能通过执行机构中的油缸伸出而重新抬起,重锤抬起后阀门会打开;该种执行机构中的阀门在临近完全关闭时无法实现缓闭,使得管道中的流体在阀门快速关闭时会产生冲击;另外,现有重锤式液压执行机构的可靠性较差,重锤易误掉落。

技术实现要素:

3.本实用新型所要解决的技术问题是:将提供一种在临近全关时能使其上阀门缓闭、可靠性高的可调缓闭重锤式液压执行机构。

4.为了解决上述问题,本实用新型所采用的技术方案为:可调缓闭重锤式液压执行机构,包括:安装架,在安装架上设置有l形架、油缸、控制器,l形架的拐弯处和油缸的缸体分别与安装架相铰接,在l形架的外端上设置有一个重锤,油缸的活塞杆与l形架的内端相铰接,油缸活塞杆伸出后能通过l形架驱动重锤抬起,其特征在于:在安装架上还设置有一个动力模块,在油缸的尾端上设置有一个控制模块,动力模块中设置有油箱、油泵、电机,油泵能对油箱中的油进行抽取,电机用于驱动油泵动作,控制模块中设置有第一油路、第二油路、第三油路、第四油路、第一压力开关、第二压力开关、第三压力开关,第一油路的一端与油缸尾端上的油孔相连,第一油路的另一端通过软管与油泵的出油口相连,在第一油路上串联有一个单向阀,第二油路的一端与第一油路相连,第二油路的另一端通过软管与油箱相连,第三油路的一端与油缸顶端上的油孔相连,第三油路的另一端与第二油路相连,第一、第二、第三压力开关均连于第一油路上,第一压力开关上设定的压力大于第二压力开关,第二压力开关上设定的压力大于第三压力开关,第二压力开关设定的压力比重锤开始下落时的油压大0.8~1.5mpa,第四油路并联于第二油路上,第二油路和第四油路相并联的管路上串联有第一电磁阀和第二电磁阀,在第四油路和第一油路之间的第二油路上设置有一个第一截止阀,在第四油路上设置有一个第二截止阀,电机和第一、第二、第三压力开关均与控制器电连接;在油缸的活塞后端面上设置有一根缓冲杆,缓冲杆由一个圆台段和一个位于圆台段前端的圆柱段同轴连接而成,圆台段的小端位于后方,圆柱段的直径等于圆台段的大端直径,圆柱段与活塞相固定,在油缸的后端盖上设置有与油缸内腔相连通的畅流孔和阻尼孔,畅流孔与其所在端的油孔相连通,阻尼孔通过带单向节流阀的管路与其所在端的油孔相连通,单向节流阀能对从阻尼孔流向油孔的油液进行节流,在畅流孔的孔壁上均设置有密封圈,当油缸收缩时,活塞上的缓冲杆能插入至畅流孔中,使得缓冲杆上的圆台段能随着插入而逐渐缩小畅流孔的通流面,从而能减少从畅流孔流出的油液,这样能起到降低油缸收缩速度而使阀门缓闭的作用,当缓冲杆上的圆柱段插入至畅流孔中时,密封圈能密封住圆柱段和畅流孔之间的间隙,使得油液无法通过畅流孔流出,从而使油液只能

从阻尼孔流出,这样就能通过单向节流阀限制油液的流量而起到阀门缓闭的作用,并且由于单向节流阀的节流开度可调,使得阀门缓闭的快慢可调。

5.进一步的,前述的可调缓闭重锤式液压执行机构,其中:第一截止阀和第二截止阀上均设置有能将截止阀锁住而阻止截止阀被手动操作的锁具。

6.进一步的,前述的可调缓闭重锤式液压执行机构,其中:控制模块上还设置有储存有油液的蓄能器,蓄能器与控制模块中的油路相连用于补偿油缸或者阀组的微小泄漏。

7.进一步的,前述的可调缓闭重锤式液压执行机构,其中:单向节流阀上设置有位于外侧的手动旋钮,通过旋转手动旋钮能很方便地调节单向节流阀的节流开度。

8.进一步的,前述的可调缓闭重锤式液压执行机构,其中:圆台段轴线和母线的夹角为1度。

9.本实用新型的优点为:所述的可调缓闭重锤式液压执行机构由于采用了具有缓冲功能的油缸,使得其上的阀门在临近全关时能缓闭;另外,由于增加了第一、第二、第三压力开关和能锁住截止阀的锁具、以及控制模块和动力模块分开设置,使得执行机构更加可靠。

附图说明

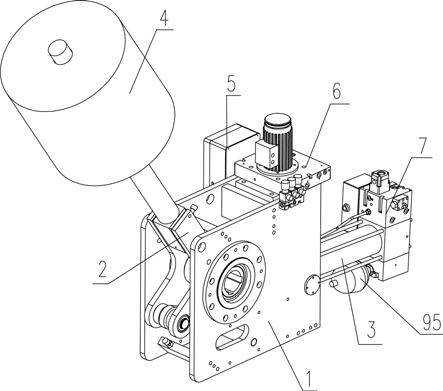

10.图1为本实用新型所述的可调缓闭重锤式液压执行机构的结构示意图。

11.图2为本实用新型所述的可调缓闭重锤式液压执行机构的液压原理图。

12.图3为图1中所示的油缸的结构示意图。

具体实施方式

13.下面结合具体实施例和附图对本实用新型作进一步的详细描述。

14.如图1、图2、图3所示,可调缓闭重锤式液压执行机构,包括:安装架1,在安装架1上设置有l形架2、油缸3、控制器5,l形架2的拐弯处和油缸3的缸体分别与安装架1相铰接,在l形架2的外端上设置有一个重锤4,油缸3的活塞杆与l形架2的内端相铰接,油缸3活塞杆伸出后能通过l形架2驱动重锤4抬起,在安装架1上还设置有一个动力模块7,在油缸3的尾端上设置有一个控制模块6,动力模块7中设置有油箱71、油泵72、电机73,油泵72能对油箱71中的油进行抽取,电机73用于驱动油泵72动作,控制模块6中设置有第一油路61、第二油路62、第三油路63、第四油路64、第一压力开关65、第二压力开关66、第三压力开关67,第一油路61的一端与油缸3尾端上的油孔相连,第一油路61的另一端通过软管8与油泵72的出油口相连,在第一油路61上串联有一个单向阀68,第二油路62的一端与第一油路61相连,第二油路62的另一端通过软管8与油箱71相连,第三油路63的一端与油缸3顶端上的油孔相连,第三油路63的另一端与第二油路62相连,第一、第二、第三压力开关65、66、67均连于第一油路61上,第一压力开关65上设定的压力大于第二压力开关66,第二压力开关66上设定的压力大于第三压力开关67,第二压力开关65设定的压力比重锤4开始下落时的油压大0.8~1.5mpa,重锤4开始下落时的油压是指油缸3中的压力下降至无法使重锤4保持抬起状态时的液压,第四油路64并联于第二油路62上,第二油路62和第四油路64相并联的管路上串联有第一电磁阀91和第二电磁阀92,在第四油路64和第一油路61之间的第二油路62上设置有一个第一截止阀93,在第四油路64上设置有一个第二截止阀94,电机73和第一、第二、第三压力开关65、66、67均与控制器5电连接;在油缸3的活塞后端面上设置有一根缓冲杆32,缓

冲杆32由一个圆台段321和一个位于圆台段321前端的圆柱段322同轴连接而成,圆台段321的小端位于后方,圆柱段322的直径等于圆台段321的大端直径,圆柱段322与活塞相固定,在油缸3的后端盖上设置有与油缸3内腔相连通的畅流孔33和阻尼孔34,畅流孔33与其所在端的油孔相连通,阻尼孔34通过带单向节流阀35的管路与其所在端的油孔相连通,单向节流阀35能对从阻尼孔34流向油孔的油液进行节流,在畅流孔33的孔壁上均设置有密封圈331,当油缸3收缩时,活塞上的缓冲杆32能插入至畅流孔33中,使得缓冲杆32上的圆台段321能随着插入而逐渐缩小畅流孔33的通流面,从而能减少从畅流孔33流出的油液,这样能起到降低油缸3收缩速度而使阀门缓闭的作用,当缓冲杆32上的圆柱段322插入至畅流孔33中时,密封圈331能密封住圆柱段322和畅流孔33之间的间隙,使得油液无法通过畅流孔33流出,从而使油液只能从阻尼孔34流出,这样就能通过单向节流阀35限制油液的流量而起到阀门缓闭的作用,并且由于单向节流阀35的节流开度可调,使得阀门缓闭的快慢可调。

15.工作时,第一截止阀93打开,第二截止阀94关闭,重锤需要抬起时,第一电磁阀91和第二电磁阀92关闭,电机驱动油泵从油缸尾端进行供油,使得油缸伸出,从而使重锤抬起,当压力得达到第一压力开关65设定的压力时,控制器使电机停止旋转而停止供油;重锤需要向下时,第一电磁阀91和第二电磁阀92打开,使油缸中的油能回到油箱,从而使油缸能收缩;当第一电磁阀91和第二电磁阀92失灵时,可以通过打开第二截止阀94而使重锤下落;需要更换第一电磁阀91和第二电磁阀92时,关闭第一截止阀93;当油路中的液压低于第二压力开关设定的压力时,重锤有误下落的风险,这时控制器会控制电机旋转而提高油路中的液压;当油路中的液压低于第三压力开关设定的压力时,控制器会报警提示液压过低。

16.原有的重锤式液压执行机构中的动力模块和控制模块是制作于一起的,然后在通过软管给油缸供油,当软管破裂时,油缸中的油会流失掉,这样重锤就会误下落,而本技术中动力模块和控制模块分开设置,并且在控制模块中增设了单向阀68,使得软管破裂后,油缸中的油液不会流失,从而保证重锤不会因软管破裂而下落,从而能避免引发事故。

17.在本实施例中,第一截止阀93和第二截止阀94上均设置有能将截止阀锁住而阻止截止阀被手动操作的锁具,这时为了防止非专业人员误操作第一截止阀93和第二截止阀94。控制模块6上还设置有储存有油液的蓄能器95,蓄能器95与控制模块6中的油路相连用于补偿油缸或者阀组的微小泄漏。单向节流阀35上设置有位于外侧的手动旋钮,通过旋转手动旋钮能很方便地调节单向节流阀35的节流开度。圆台段321轴线和母线的夹角α为1度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1