一种安全便捷联轴器的制作方法

1.本实用新型涉及一种联轴器,具体涉及一种安全便捷的联轴器结构,尤其适用于大口径、高压环境的阀门联轴器,具体如作为直行程阀门阀杆与执行器输出轴的联轴器。

背景技术:

2.目前很多高压环境的阀门联轴器存在憋压、操作不便等问题,例如直行程阀门执行器与直行程阀门连接大多采用螺纹对夹块,并利用螺钉紧固,此类连接结构要求阀门同轴度较高、对夹块螺纹易损坏、安装难度较大、执行器憋压时拆卸螺纹夹块存在一定的安全风险。

技术实现要素:

3.针对现有技术的缺陷或不足,本实用新型提供了一种安全便携联轴器。

4.为此,本实用新型提供的安全便携联轴器包括:

5.两个连接件,各连接件包括轴向截面为t型的本体,该t型本体内沿轴向设第一通孔,各第一通孔内用于安装待联接轴或阀杆,所述t型本体由本体a和本体b沿轴向设置构成,且本体a的径向尺寸大于本体b的径向尺寸;

6.两个沿径向对接的夹块,两个夹块对接后内部形成沿轴向设置的第二通孔,且该第二通孔由两端部的端孔和中部空腔构成,所述中部空腔的内径大于所述端孔的内径;

7.限位套筒;

8.所述两个连接件轴向设置在所述第二通孔内,且所述两个连接件的本体a位于所述中部空腔内,所述两个连接件的本体b分别位于所述两端部的端孔中,所述中部空腔内容纳所述两个本体a后在轴向上留有第一间隙、在径向上留有第二间隙;

9.所述限位套筒沿轴向套在所述两个对接夹块外。

10.可选的,所述第一通孔内壁设螺纹。

11.进一步,所述各本体b端部在轴向上伸出相应端孔。

12.进一步,还包括两个锁紧螺母,所述两个锁紧螺母分别固定在所述各本体b伸出相应端孔的端部上。

13.可选的,所述第一间隙轴向尺寸为0.3mm-2mm。

14.进一步,所述中部空腔内容纳所述两个本体a后在径向上留有第二间隙;所述第二间隙的径向尺寸为0.3mm-2mm。

15.优选的,所述限位套筒内容纳两个夹块后再径向上留有第三间隙,该第三间隙在径向尺寸为0.3mm-2mm。

16.进一步,所述限位套侧壁开设有限位通孔,该限位通孔内垂直限位套筒的侧壁安装限位杆。

17.进一步,还包括限位板和限位指针,所述防转指针上设有卡槽,所述限位指针垂直安装于搜书限位杆上,所述限位板沿轴向固定设置在联轴器旁侧,且限位板上沿轴向设有

刻度,所述卡槽卡设在所述限位板上,且可沿限位板轴向活动。

18.进一步,所述限位套筒外壁上所述限位通孔所在局部区域为平面结构。

19.进一步,所述限位杆与一夹块外壁接触,且接触区域为平面结构。

20.进一步,所述限位套筒侧壁开设有定位通孔,该定位通孔用于安装行程开关。

21.本实用新型的联轴器利用连接件连接待连接轴,如驱动轴和阀杆轴,之后放上对开夹块、套入限位套筒,同时预留合理部位的间隙分散连轴器内的憋压,有效降低了安装难度。

22.本实用新型的联轴器尤其适用于长输管线、油库和罐区所使用的电液执行器与阀门的连接。有效解决了憋压拆装与阀门阀杆同心问题、保证阀门的可靠运行。

附图说明

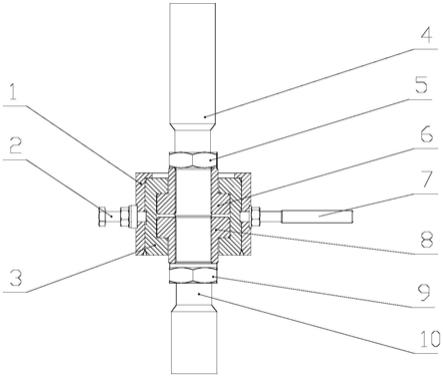

23.图1为本实用新型联轴器的俯视参考图;

24.图2为本实用新型联轴器的轴向剖面结构参考示意图;

25.图3为本实用新型的连接件的结构参考示意图。

具体实施方式

26.除非有特殊说明,本文中的术语根据相关领域普通技术人员的认识理解。

27.本文中所述轴向为图1所示垂直纸面的方法,径向为与所述轴向相对的方向;其他所述内、外、端部、中部等方向或方位性术语与说明书附图中的相关部件或整体结构的方向或方位一致。需要说明的是,所述方向或方位性术语不是对本实用新型的唯一限定,相关领域技术人员在本文所公开内容上所做的等同变换或旋转等均在本实用新型的保护范围内。

28.如图1-3所示,本实用新型的联轴器包括两个轴向截面轮廓形状为t型的连接件(6,8)、沿径向对接的两个夹块3及限位套筒1;其中:

29.各连接件(6,8)主体为一轴向截面为t型的本体,该本体内沿轴向设第一通孔,且本体是由沿轴向设置的本体a和本体b构成,同时本体a的径向尺寸大于本体b的径向尺寸,即与t型相应;

30.沿径向对接的两个夹块3对接后内部形成沿轴向设置的第二通孔,该第二通孔由位于两端部的端孔和位于两个端孔之间的中部空腔构成,且中部空腔的径向尺寸大于两端端孔的内径;

31.连接两个待连接轴(4,10)沿轴向对心连接时,先将两个连接件分别安装于两个待连接轴上,具体将各待连接轴安装于第一通孔中,同时两个本体a轴向相对/靠近/接触;

32.接着将两个夹块设置在两个连接件外且沿径向相对接,于此同时,两个连接件位于第二通孔中,具体是两个本体a位于中部空腔,两个本体b各位于两个端孔中;

33.然后将限位套筒套接在两个夹块外侧进一步固定;

34.需要注意的是,组装好后,两个连接件的本体a之间存有一定轴向间隙,以确保两个连接件的本体a紧贴中部空腔内的轴向两个端面,使得两个连接轴在工作时,蓄积的力量分配在两个夹块上,避免出现拆卸时因憋压而出现零件崩射的事故;进一步优选的安装方式是,其中一个待连接轴具体为图2所示的下部待连接轴10端部向上与所处第一通孔端口相齐平,上部待连接轴4向下伸出第一通孔端口一定距离,该距离即为两个连接件的本体a

之间所存有的轴向间隙,这样可进一步辅助实现两个带连接轴的对心。

35.还有的方案中,组装好后,中部空腔容纳两个连接体后同时在径向上留有一定径向间隙,满足工作时对心、材料形变等工况需求,提升连轴器的工作效率。

36.在拆卸时,可通过活动其中一连接件将两个连接件对紧,再依次拆除限位套筒和夹块,该操作可卸掉联结轴内的憋压,消除后续拆卸过程中的风险隐患。

37.还需要解释说明的是,本实用新型所述的连接件、两个沿径向对接后的夹块、限位套筒横截面形状可设计为合适的形状,如圆形、接近圆形的形状、多边形等。

38.上述方案中所述的轴向间隙或/和径向间隙的尺寸可根据待连接轴的工作要求确定。一种示例如均为0.3mm-2mm。

39.在上述方案基础上,进一步可选的方案是,两个夹块位于限位套筒中后,限位套筒与夹块之间留有一定合理径向间隙,该径向间隙尺寸同样可根据待连接轴的工作要求确定。一种示例如均为0.3mm-2mm。

40.具体方案中,连接件内的第一通孔内壁设螺纹,即连接件与待连接轴之间进一步采用螺纹连接。

41.进一步的方案中,为进一步实现连接固定的可靠性,满足更高压力的工作环境,两个连接件的本体b沿相反方向伸出第二通孔,以实现在伸出段处做进一步紧固,具体如采用锁紧螺母(5,9)紧固。更具体的方案中,可采用六角螺母紧固。

42.在上述方案基础上,考虑到待连接轴在工作过程中可能会出现旋转的问题,可在限位套筒的侧壁上开设以限位通孔,该限位通孔内安装限位杆2,具体如限位螺栓,可将该限位杆2卡在旁侧合适限位结构上从而防止整体结构旋转。

43.所述合适限位结构可以是联轴器所在整体设备的机架或固定结构,也可以是专门设置的限位结构,如限位板(图中未示出)和限位指针11,所述防转指针上设有卡槽,具体如所示为u型卡槽,所述限位指针垂直安装于搜书限位杆上,所述限位板沿轴向固定设置在联轴器旁侧,且限位板上沿轴向设有刻度,所述卡槽卡设在所述限位板上进行限位,且可沿限位板轴向活动满足两个待连接轴的活动要求。

44.进一步优选的方案中,为实现更好限位效果,上述方案中限位套筒外壁上所述限位通孔所在局部区域为平面结构。进一步,一夹块上与限位杆接触的局部区域为平面结构。

45.更进一步的方案中,为实现定位于监控,限位套筒的侧壁上还可设定位通孔,该定位通孔中安装有行程开关7,用于控制轴向运动的开关。

46.需要说明的是,本实用新型的保护范围不限于上述具体实施例所说明的具体实施方式,而是只要满足本实用新型的权利要求的技术特征的组合就落入了本案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1