高承载耐泥沙水润滑轴承的制作方法

1.本实用新型涉及一种高承载耐泥沙水润滑轴承,属于轴承技术领域。

背景技术:

2.水润滑轴承是以水为润滑和工作介质的轴承,由于其具备绿色环保、安全性高、节省能源的优点,已在船舶和水泵等机械系统中得到广泛应用。但自然界江河湖海的水不可能是理想的纯净状况,都含有一定量的杂质如泥沙颗粒等。船舶在航行过程中,或者潜水泵在工作过程中,水中的泥沙等杂质必然会随水流进入轴与轴承摩擦面内,尤其是内陆河流以及挖泥船作业领域,所处环境泥沙含量极高、颗粒大、锐角锋利,不仅对承载水膜具有一定的冲击破坏作用,形成一定的冲击侵蚀,增加了摩擦面的摩擦系数,并且泥沙对轴承面造成切割式磨粒磨损,进一步破坏了轴承面的光洁度,加剧了轴承的迅速磨损。据统计,航行于内河船舶的水润滑艉轴承、挖泥船绞刀头轴承及泥沙含量较高领域作业的各类深水泵轴承等,只能选用弹性好,对泥沙包裹性强的橡胶轴承,但橡胶硬度低,为了满足承载要求,只能增加轴承的尺寸,导致泥沙在轴承内的磨擦面积增大,所以即使是耐泥沙最好的橡胶轴承,在该种恶劣的工况环境,也是使用不到一年磨损就已经非常严重,寿命很短,挖泥船和内河疏浚船更是一年内需要多次更换。通过提高轴承的承载,可以减小轴承的尺寸来减少泥沙摩擦面,现有技术中的高承载水润滑轴承材料多使用聚氨酯、尼龙、酚醛树脂、聚对苯二甲酸乙二醇酯、超高分子量聚乙烯、聚醚砜及聚醚醚酮等硬质材料,主要存在的问题是弹性差,无法自适应结构下水后的变形,轴系偏差无法自矫正,轴运转过程中易产生偏振式局部过度磨损,同时,因为没弹性,对泥沙等杂物包裹性差,该工况下磨粒磨损依然非常严重,寿命也很短,没能从根本上的获得改进。

技术实现要素:

3.本实用新型的目的是解决现有技术中高承载水润滑轴承弹性差,无法自适应船体下水后变形,轴系偏差无法自矫正,轴运转过程中易产生偏振式局部过度磨损,同时,因为没弹性,对泥沙等杂物包裹性差,该工况下磨粒磨损非常严重,寿命短的技术问题,提供一种高承载耐泥沙水润滑轴承。

4.本实用新型解决上述技术问题采取的技术方案如下。

5.高承载耐泥沙水润滑轴承,包括轴套、轴芯和固定板;

6.所述轴套由法兰盘和套筒组成,套筒为圆筒形,套筒的一端沿法兰盘的中心通孔固定;

7.所述轴芯由二~四个多层结构组成,每个多层结构为圆弧片状结构,由从外至内紧密排列的软质底层和硬质面层组成;

8.软质底层的外表面与套筒的内壁紧密配合,软质底层的材料的邵氏硬度范围为60a~85a;

9.硬质面层与软质底层的尺寸配合,粘接固定在软质底层的内表面上,硬质面层的

材料的邵氏硬度范围为75d~90d,硬质面层表面开有正螺旋水槽或反螺旋水槽,且轴芯至少包括一个表面开有正螺旋水槽的硬质面层和一个表面开有反螺旋水槽的硬质面层;

10.软质底层厚度范围为0.5mm~3mm,硬质面层厚度范围为15~50mm,且软质底层和硬质面层的厚度比为1:10~100;

11.所述固定板的个数与多层结构的个数相同,每两个相邻的多层结构之间插装一个固定板,将所述多个多层结构撑紧固定在套筒的内壁上,固定板固定在套筒上。

12.进一步的,所述法兰盘和套筒一体成型,法兰盘和套筒的材料为金属。

13.进一步的,所述软质底层的材料为聚氨酯、橡胶、聚氯乙烯中的一种或多种的复合材料。

14.进一步的,所述硬质面层的材料为聚氨酯、尼龙、酚醛树脂、聚对苯二甲酸乙二醇酯、超高分子量聚乙烯、聚醚砜及聚醚醚酮中的一种或多种的复合材料。

15.进一步的,所述正螺旋水槽和反螺旋水槽的尺寸相同或不同,螺距分别为 10~300mm,宽度分别为10~50mm,深度分别为硬质面层厚度的10%~50%。

16.进一步的,所述正螺旋水槽和反螺旋水槽的边缘经过倒圆角处理,圆角半径为1~50mm。

17.进一步的,所述软质底层和硬质面层通过热硫化一体加压成型。

18.进一步的,所述固定板的宽度为套筒内径圆周总长的3%~10%,厚度为多层结构厚度的85%~95%。

19.进一步的,所述固定板由第一楔形板和第二楔形板组成,第一楔形板和第二楔形板均含有一个不平行于套筒轴线的斜面和一个平行于套筒轴线的平面,第一楔形板和第二楔形板的斜面的角度相互配合,且第一楔形板和第二楔形板的斜面紧密接触后,第一楔形板的平面和第二楔形板的平面依旧与套筒的轴线平行,第一楔形板的平面和第二楔形板的平面分别与相邻的两个多层结构的一个侧面紧密接触。

20.进一步的,所述固定板上设有螺纹孔,固定板通过螺钉固定在套筒上,固定板的裸露的端面上设有拔钉孔。

21.与现有技术相比,本实用新型的有益效果:

22.1、本实用新型的高承载耐泥沙水润滑轴承,轴芯由软质底层和硬质面层组成,硬质面层采用硬性材料,保证轴承的整体高承载性能不受影响,软质底层采用软质弹性材料,可以随着轴系的变化而自适应变形,有效的降低偏振式的过载磨损;

23.2、本实用新型的高承载耐泥沙水润滑轴承,硬质面层内表面开具正反双螺旋水槽,泥沙等杂物在轴运转引起的水流冲击下,极易被带入正反双螺旋水槽中并被冲刷走,避免出现大面积的磨粒摩擦现象,能极大的减少磨损破坏,因此实现了轴承的寿命远长于现有的水润滑轴承;

24.3、本实用新型的高承载耐泥沙水润滑轴承,安装上通过固定板插装固定多层结构的设计,加工安装、拆卸维修均非常方便;

25.综上,本实用新型的高承载耐泥沙水润滑轴承具有高承载、轴线倾斜自矫正、超耐磨、使用寿命长、安装维修方便等优点,可广泛应用于船舶艉轴、水电站及火电厂等水润滑轴承领域,尤其适用于泥沙含量较高的内陆船舶、挖泥船、深水泵等行业。

附图说明

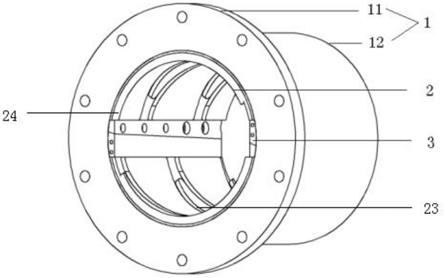

26.图1为本实用新型的高承载耐泥沙水润滑轴承的结构示意图;

27.图2为本实用新型的高承载耐泥沙水润滑轴承的轴套的结构示意图;

28.图3为本实用新型的高承载耐泥沙水润滑轴承的多层结构的结构示意图;

29.图4为图3的俯视图;

30.图5为图3的a

‑

a剖面图;

31.图6为本实用新型的高承载耐泥沙水润滑轴承的固定板的结构示意图;

32.图中,1、轴套,11、法兰盘,12、套筒,13、安装孔,2、轴芯,21、软质底层,22、硬质面层,23、正螺旋水槽,24、反螺旋水槽,3、固定板,31、第一楔形板,32、第二楔形板,33、螺纹孔,34、拔钉孔。

具体实施方式

33.以下结合附图1~6对本实用新型的技术方案做进一步说明。

34.如图1所示,高承载耐泥沙水润滑轴承,由轴套1、轴芯2和固定板3组成。

35.其中,轴套1由法兰盘11和套筒12组成。法兰盘11为本领域常用件,法兰盘11能够通过其安装孔13固定在其他工件上,从而实现高承载耐泥沙水润滑轴承与其他工件的组合。套筒12为圆筒形,套筒12的一端沿法兰盘11的中心通孔固定。法兰盘11和套筒12可以一体成型,也可以通过现有技术固定在一起。法兰盘11和套筒12的材料通常为金属,也可以采用其他轴承常用材料。

36.轴芯2由二~四个多层结构组成,优选为两个。每个多层结构为圆弧片状结构,由从外至内紧密排列的软质底层21和硬质面层22组成。软质底层21的外表面与套筒12的内壁紧密配合;软质底层21的材料可以为聚氨酯、橡胶、聚氯乙烯中的一种或多种的复合材料,软质底层21的材料的邵氏硬度范围为 60a~85a。硬质面层22与软质底层21的尺寸配合,粘接固定在软质底层21 的内表面上,硬质面层22表面开有正螺旋水槽23或反螺旋水槽24,且轴芯2 至少包括一个表面开有正螺旋水槽23的硬质面层22和一个表面开有反螺旋水槽24的硬质面层22;正螺旋水槽23和反螺旋水槽24的尺寸可以相同也可以不同,螺距分别为10~300mm,宽度分别为10~50mm,深度分别为硬质面层22 厚度的10%~50%;优选的,正螺旋水槽23和反螺旋水槽24的边缘可以经过倒圆角处理,圆角半径为1~50mm;硬质面层22的材料可以为聚氨酯、尼龙、酚醛树脂、聚对苯二甲酸乙二醇酯、超高分子量聚乙烯、聚醚砜及聚醚醚酮中的一种或多种的复合材料,硬质面层22的材料的邵氏硬度范围为75d~90d。软质底层厚度范围为0.5mm~3mm,硬质面层厚度范围为15~50mm,且软质底层 21和硬质面层22的厚度比为1:(10~100)。软质底层21和硬质面层22可以通过热硫化一体加压成型。

37.固定板3的个数与多层结构的个数相同。每两个相邻的多层结构之间插装一个固定板3,将多层结构撑紧固定在套筒12的内壁上,固定板3上设有螺纹孔,固定板3通过螺钉固定在套筒12上。固定板3的宽度为套筒12内径圆周总长的3%~10%,厚度为多层结构厚度的85%~95%。优选的,固定板3由第一楔形板31和第二楔形板32组成,第一楔形板31和第二楔形板32均含有一个不平行于套筒12轴线的斜面和一个平行于套筒12轴线的平面,通常可以为直角梯形或直角三角形;第一楔形板31和第二楔形板32的斜面的角度相互配合,且能够紧密接触,第一楔形板31和第二楔形板32的斜面紧密接触后,第一楔形板31的平面

和第二楔形板32的平面依旧与套筒12的轴线平行,第一楔形板31的平面和第二楔形板32的平面分别与相邻的两个多层结构的一个侧面紧密接触。螺纹孔33设置在第一楔形板31的平面和/或第二楔形板32上。优选的,为拆卸方便,固定板3的裸露的端面上可以设有拔钉孔34。

38.本实用新型的高承载耐泥沙水润滑轴承的制作方法:

39.步骤一、取软质底层21的材料的薄片,表面用喷砂处理成粗糙面,用丙酮将灰尘和杂物清理干净,烘干后放入圆弧片形状的模具中,在其表面浇上硬质面层22的材料,合模后热硫化成型,得到多层结构;

40.步骤二、将多个多层结构紧贴套筒12的内壁放置,在相邻的两个多层结构之间插入固定板3,若固定板3由第一楔形板31和第二楔形板32组成,第一楔形板31和第二楔形板32分别从两侧插装在相邻的两个多层结构之间,第一楔形板31和第二楔形板32的斜面紧密接触,第一楔形板31的平面和第二楔形板 32的平面分别与相邻的两个多层结构的一个侧面紧密接触,将多层结构撑紧后,用螺丝将固定板3固定拧紧于套筒12内,得到结构稳定的水润滑轴承毛坯件;

41.步骤三、将水润滑轴承毛坯件整体吊装入车床上,按照尺寸需求在硬质面层22的内表面加工出正螺旋水槽23或反螺旋水槽24,即得到高承载耐泥沙的水润滑轴承。

42.本实用新型的高承载耐泥沙的水润滑轴承,轴芯由软质底层21和硬质面层 22组成,硬质面层22采用硬性材料,保证轴承的整体高承载性能不受影响,软质底层21采用软质弹性材料,可以随着轴系的变化而自适应变形,有效的降低偏振式的过载磨损;另外,硬质面层22内表面开具的正反螺旋水槽,泥沙等杂物在轴运转引起的水流冲击下,极易被带入正反螺旋水槽中并被冲刷走,避免出现大面积的磨粒摩擦现象,能极大的减少磨损破坏,因此实现了轴承的寿命远长于现有的高承载水润滑轴承。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1