一种用于风电机组主轴轴承的密封装置的制作方法

1.本实用新型属于轴承密封技术领域,具体涉及一种双馈式异步变速风力发电机组主轴系的轴承密封装置。

背景技术:

2.目前我国应用最广泛的风力发电机组为双馈式异步风力发电机组。它的特点是风轮在风力作用下所产生的动力是通过主轴传递给齿轮箱,再由齿轮箱传递给发电机。这样主轴轴承便承受了来自风轮的轴向和径向载荷,成为风力发电机组的核心部件之一。因此,主轴轴承必须具有高可靠性和长使用寿命,而良好的密封系统是保证主轴轴承性能和安全使用寿命的前提条件。密封是为了阻止润滑脂从轴承中流失,也为了防止外界灰尘、水分等侵入轴承,没有合理的密封将大大影响轴承的工作寿命。

3.现有风电机组主轴密封存在以下典型问题:

4.(1)现场机组主轴密封均采用va型密封圈结构,部分由于阳光照射、发电机臭氧、耐油脂性差及其它因素造成橡胶老化,出现裂纹现象;

5.(2)主轴密封处漏油严重,造成油脂过度浪费及主轴轴承润滑不良现象;由于漏脂使得密封圈内油脂减少并形成干摩擦,出现较多老化掉落的橡胶碎末;主轴密封处泄漏出的油脂通过主轴旋转甩在端盖四周和附着传感器上,被污染的主轴传感器测量信号收到干扰,导致转速信号丢失或干扰,触发超速模块类故障,同时触发安全链故障停机,影响机组寿命及风机可利用率;主轴密封处甩漏出的废油脂部分将直接掉落在偏航平台上,造成设备污染并存在致使维护人员滑倒摔伤的隐患或风险,主轴长期润滑不良会导致主轴轴承失效,机组正常运行轴承温度会升高,温度升高到一定程度后将伴随油脂燃烧,导致机舱着火出现重大安全事故。

6.专利号为201120488145.2的中国专利公开了一种磁力装配型双剖分式组合开口油封,该油封套装在主轴轴承上,并与主轴轴承同心设置,包括支承环、密封环、磁力螺栓和定位块,支承环与密封环均为剖分式的分体组合结构;磁力螺栓和定位块为独立结构;支承环通过其内侧的凹槽与密封环的肩部以及位于密封环肩部外侧的凸台径向环抱连接为一整体,该整体通过磁力螺栓固定于设备端面上。本实用新型不用拆除或移动设备上的任何部件,安装极其方便快捷,为用户节省大量的人财物力;本实用新型适用于大多数具备安装空间的立式、卧式设备的飞溅、油浴、喷淋、强制润滑或油脂润滑环境密封;并具有等同于整体油封的密封效果,且加工简便,成本低廉;但是该油封中采用的密封环为ea材质,在使用的过程中容易老化,出现裂纹;且由于采用该油封时,主轴轴承的表面光滑,使得密封环与主轴轴承的接触面的密封性不佳,使用过程中容易产生漏油问题;同时该主轴轴承的频繁摆动和窜动,是无法依靠va密封圈本身的橡胶弹性来确保密封唇与密封面的长期无缝追随,从而无法保证密封不漏油。

技术实现要素:

7.本实用新型旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本实用新型的主要目的在于提供一种用于风电机组主轴轴承的密封装置,旨在解决现有密封环在使用过程中容易发生老化、密封性不佳导致的漏油的问题。

8.本实用新型的目的是通过以下技术方案实现的:

9.一种用于风机发电机组主轴轴承的密封装置,包括磁力装配型双剖分式组合开口油封,所述磁力装配型双剖分式组合开口油封包括密封油封、主轴轴承,所述密封油封包括支承环、密封环、磁力螺栓和定位块,所述支承环与密封环均为剖分式的分体组合结构;所述磁力螺栓和定位块为独立结构;所述支承环通过其内侧的凹槽与密封环的肩部以及位于密封环肩部外侧的凸台径向环抱连接为一整体,所述整体通过磁力螺栓固定于设备端面上,所述密封环由羧基丁腈橡胶构成,所述主轴轴承与所述密封环的接触面的表面粗糙度ra为1.0μm

‑

2.0μm。

10.优选地,其中所述主轴轴承与所述密封环的接触面设置有条形斑纹或点状的凹凸体。

11.优选地,其中所述主轴轴承与所述密封环的接触面之间设置有粘结层。

12.优选地,其中所述粘结层与主轴轴承之间还设置有硅烷偶联剂层。

13.优选地,其中所述粘结层的厚度为0.2

‑

0.5mm,所述硅烷偶联剂层的厚度为0.02

‑

0.05mm。

14.优选地,其中所述支承环为对开剖分式结构;且支承环的内侧设有凹槽,支承环上设有多个导向螺栓孔,各导向螺栓孔内装有磁力螺栓;所述支承环上还设有多个螺纹孔,并通过与螺纹孔配合的定位螺栓安装固定定位块。

15.优选地,其中所述密封环是主要由唇口、冠部、弹簧槽、肩部、腰部、副唇组成的剖分式一体结构;唇口位于冠部上,冠部上开有弹簧槽,弹簧安装在弹簧槽内,副唇位于肩部内侧,冠部、腰部、副唇与肩部连为一体,肩部设有联接配合的导向插销和导向插孔。

16.优选地,其中所述密封环的肩部上设有与其为一体的凸台。

17.优选地,其中所述支承环的凹槽与密封环的肩部以及凸台配合连接。

18.优选地,其中所述支承环上设有安装连接件。

19.与现有技术相比,本实用新型至少具有以下优点:

20.本实用新型所提供的一种用于风机发电机组主轴轴承的密封装置,包括磁力装配型双剖分式组合开口油封,所述磁力装配型双剖分式组合开口油封包括密封油封、主轴轴承,所述密封油封包括支承环、密封环、磁力螺栓和定位块,所述支承环与密封环均为剖分式的分体组合结构;所述磁力螺栓和定位块为独立结构;所述支承环通过其内侧的凹槽与密封环的肩部以及位于密封环肩部外侧的凸台径向环抱连接为一整体,所述整体通过磁力螺栓固定于设备端面上,所述密封环由羧基丁腈橡胶构成,主轴轴承与密封环的接触面的表面粗糙度ra为1.0μm

‑

2.0μm。本实用新型所提供的密封装置,通过采用羧基丁晴橡胶制备而成密封环,使得该密封环具有优异的拉伸强度、撕裂强度、硬度、耐磨性、粘着性、抗臭氧老化性和耐油性,大大提高了该密封环的使用寿命;且通过将主轴轴承与密封环的接触面的表面粗糙度ra设置为1.0μm

‑

2.0μm,有效提高了密封环与主轴轴承的密封性和稳定性,可操作性强,简单实用。

附图说明

21.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

22.图1为本实用新型所提供的密封装置的整体结构示意图;

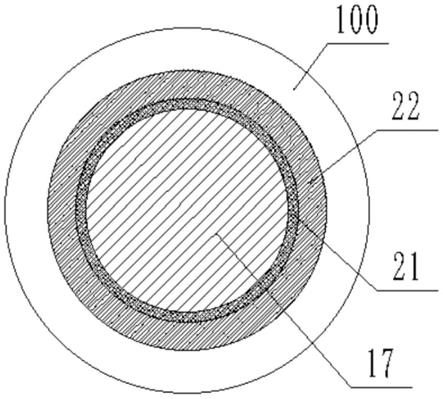

23.图2为一种主轴轴承与密封环的接触面结构示意图;

24.图3为本实用新型所提供的密封装置中的磁力装配型双剖分式组合开口油封的整体结构的右视图;

25.图4为本实用新型所提供的密封装置中的磁力装配型双剖分式组合开口油封的整体结构的装配图。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。

27.基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

29.在本实用新型中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

30.在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

31.在本实用新型中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

32.另外,本实用新型各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

33.实施例1

34.如图1

‑

图4所示,本实用新型所提供的一种用于风机发电机组主轴轴承的密封装置,包括磁力装配型双剖分式组合开口油封100,所述磁力装配型双剖分式组合开口油封100包括支承环6、密封环、磁力螺栓8和定位块20,该支承环6与密封环均为剖分式的分体组合结构;磁力螺栓8和定位块20为独立结构;支承环6通过其内侧的凹槽12与密封环的肩部5

以及位于密封环肩部5外侧的凸台13径向环抱连接为一整体,整体通过磁力螺栓8固定于设备端面9上,密封环由羧基丁腈橡胶构成,主轴轴承与密封环的接触面的表面粗糙度ra为1.0μm

‑

2.0μm;

35.其中羧基丁腈橡胶系由丁二烯、丙烯腈和有机酸(丙烯酸、甲基丙烯酸等)三元共聚而成。简称xnbr,相对密度0.98~0.99。引入羧基增加了极性,增大nbr与pvc和酚醛树脂的相容性,赋予高强度,具有良好的粘接性和耐老化性,改进耐磨性和撕裂强度,进一步提高耐油性;本技术采用了羧基丁腈橡胶作为该密封环的制备材料,使得该密封环的拉伸强度达25.8mpa,扯断伸长率350%,撕裂强度56.9kn/m,其在100℃下浸泡于irm903油中300h,体积变化符合要求;该密封环的密封装置在风电机组主轴轴承上试验使用2年多,使用效果较佳,未出现漏油、开裂等异常现象。

36.在实际施工的过程中,采用va型密封形式,对密封环与主轴轴承17接触的表面加工精度和与轴的垂直度要求较高,对于直径接近1米,厚度仅15mm的密封环,其加工精度很难控制,无法保证密封不漏,为此,本技术人通过控制单一因素,采用专利号201120488145.2的中国专利公开了一种磁力装配型双剖分式组合开口油封,且设置主轴轴承17与密封环的接触面的不同表面粗糙度可知:

37.表1

38.表面粗糙度(μm)密封性施工成本0.3

‑

0.5一般较低0.6

‑

0.9较好一般1.0

‑

2.0优异一般>2.0优异较高

39.由表1可知,从密封性能和施工成本的综合考虑可知,当主轴轴承17与密封环的接触面的表面粗糙度ra为1.0μm

‑

2.0μm时,效果较好。主轴轴承17与密封环的接触面的表面粗糙度可以通过打磨来达到要求。

40.如图2所示,优选地,在本实施例的一个优选技术方案中,其中主轴轴承17与密封环的接触面设置有条形斑纹或点状的凹凸体,条形斑纹的方向沿主轴轴承17周向分布,通过设置有条形斑纹或点状的凹凸体的接触面,提高了该主轴轴承与密封环的接触面的表面粗糙度的均匀性,为进一步提高该密封装置的密封性能提供了技术支持。

41.本领域技术人员均知,风电机组主轴轴承17在使用的过程中会频繁摆动和窜动,是无法依靠va密封圈本身的橡胶弹性来确保密封唇口与主轴轴承的长期无缝追随,从而无法保证密封不漏。为此,在本实施例的另一个优选技术方案中,其中主轴轴承与密封环的接触面之间设置有粘结层22,粘结层22的厚度为0.2

‑

0.5mm,粘结层22可以选用有机硅、聚氨酯等材质,粘结层的设置能够大大提高密封环与主轴轴承的稳定密封性。

42.优选地,在本实施例的另一个优选技术方案中,粘结层22与主轴轴承17之间还设置有硅烷偶联剂层21,硅烷偶联剂层21的厚度为0.02

‑

0.05mm,硅烷偶联剂层21由硅烷偶联剂涂覆于主轴轴承表面固化而成,该设置有利于进一步提高粘结层22与主轴轴承17之间的粘结性能,进而为进一步提高密封环与主轴轴承17的稳定密封性提供了技术支持。

43.实施例2

44.再次参考图3和图4,在实施例1的基础上,其中支承环6为对开剖分式结构;且支承

环6的内侧设有凹槽12,支承环6上设有多个导向螺栓孔7,各导向螺栓孔7内装有磁力螺栓8,通过磁力螺栓8将装配完成的磁力装配型双剖分式组合开口油封整体固定于设备端面9上,所述支承环6上还设有多个螺纹孔19,并通过与螺纹孔19配合的定位螺栓18安装固定定位块20。并通过固定于支承环6上的定位块20保证整套油封与主轴轴承的同心度。支承环6的材质视工况条件可为金属或非金属。

45.优选地,在本实施例的一个优选技术方案中,其中密封环是主要由唇口1、冠部2、弹簧槽3、肩部5、腰部15、副唇16组成的剖分式一体结构;唇口1位于冠部2上,冠部2上开有弹簧槽3,弹簧4安装在弹簧槽3内,副唇16位于肩部5内侧,冠部2、腰部15、副唇16与肩部5连为一体,肩部5设有联接配合的导向插销14和导向插孔15,唇口1、冠部2、弹簧槽3、副唇16同为橡胶材质或者其他材质;肩部5为夹布橡胶材质或其他材质。

46.其中密封环的肩部上设有与其为一体的凸台,其中支承环6的凹槽12与密封环的肩部5以及凸台13配合连接,在支承环6上设有安装连接件。在磁力螺栓孔7上装配有磁力螺栓8的支承环6通过其内侧的凹槽12配合位于密封环上的肩部5径向环抱密封环并通过支承环6的c

‑

c剖分处两端的安装连接件联接锁固,与密封环组合成为磁力装配型双剖分式组合开口油封。

47.本实用新型所提供的密封装置,具体使用时,其中磁力装配型双剖分式组合开口油封的使用方法为现有技术,因此在本技术中不进行具体阐述,在磁力装配型双剖分式组合开口油封装配前,采用打磨装置对密封环与主轴轴承接触面进行打磨,打磨完成后清理表面,涂覆硅烷偶联剂,待硅烷偶联剂固化后,再涂覆粘结剂,粘结剂固化后形成粘结层,在粘结剂未固化之前,安装磁力装配型双剖分式组合开口油封,即可。

48.本实用新型所提供的密封装置的工作原理为:唇口1密封沿主轴轴承17外泄的介质,粘结层22和硅烷偶联剂层21用于固定唇口与主轴轴承的密封稳定性;弹簧4通过冠部2向唇口1施加预紧力,保证唇口1长期追随并抱紧主轴轴承17,从而实现理想的密封效果。支承环6通过磁力螺栓8穿过支承环6上的螺栓孔7,并通过旋紧螺母11推进垫片10压紧并固定支承环6及成套磁力装配型双剖分式组合开口油封于设备端面9上;支承环6的c

‑

c剖分处两端的螺栓21、螺栓孔22、螺纹孔23互为联接配合机构,用于锁固支承环6于密封环外侧;支承环6上的凹槽12与密封环肩部5互为联接配合机构;导向插销14与导向插孔15互为联接配合机构,以保证安装密封环时其b

‑

b剖分处精准对接,以阻止润滑油/脂从b

‑

b剖分处向外泄漏;副唇16用来阻止外界水汽烟尘等;弹簧槽3用来安装弹簧4并防止其脱落;定位块20通过螺栓18固定于螺纹孔19上,以确保整套磁力装配型双剖分式组合开口油封与旋转轴的同心度。

49.以上,仅为本实用新型较佳的具体实施方式,但实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1