一种扭转减振器的制作方法

1.本实用新型涉及汽车零件领域,尤其涉及一种扭转减振器。

背景技术:

2.扭转减振器作为汽车传动系统中的一个橡胶零件,主要是消除传动系统扭转方向的共振,其对整车的nvh至关重要。一般用于后驱车型上面,双节传动轴的居多,安装在传动轴和变速箱连接处,或者安装于传动轴与后桥连接处。其在某些suv/mpv车型上已经得到很多的应用。

3.扭转减振器是传动系统的一个关键减振零件,但在成熟的零件都是国外件,而且在国产车上可靠性不能得到保证。

4.现有技术的缺点/不足:装配不方便,产品没有互锁防脱结构,给汽车的行驶安全带来隐患。

技术实现要素:

5.本实用新型提供了一种扭转减振器,包括惯性环、塑料片、橡胶主簧、内金属件,所述惯性环内安装有所述内金属件、所述橡胶主簧、所述塑料片,所述橡胶主簧位于所述惯性环和所述内金属件之间,所述塑料片位于所述橡胶主簧和所述惯性环之间,所述内金属片设有限位杆和弹片,所述限位杆端部设有限位凸头,所述弹片端部设有定位片,所述橡胶主簧设有限位槽,所述限位凸头嵌入所述限位槽内,所述惯性环设有定位孔,所述定位片嵌入所述定位孔中。

6.作为本实用新型的进一步改进,该扭转减振器还包括限位销钉,所述限位销钉依次将所述内金属件、所述橡胶主簧、所述塑料片安装在所述惯性环内。

7.作为本实用新型的进一步改进,所述橡胶主簧上设置有弧形过渡,所述弧形过渡用于消除或缓解所述橡胶主簧收缩应力。

8.作为本实用新型的进一步改进,所述塑料片上设置有加强筋,且所述塑料片有自润滑性和耐磨性。

9.作为本实用新型的进一步改进,所述内金属件包括底板、第一凸起,所述第一凸起设置在所述底板边缘,所述第一凸起侧面设置有第二凸起,所述第二凸起的侧壁部位均设有第一通孔。

10.作为本实用新型的进一步改进,所述塑胶片上设置有第二通孔、所述惯性环侧壁上设置有第三通孔,所述限位销钉穿过所述内金属件上的所述第一通孔、所述橡胶主簧、所述塑料片上的所述第二通孔、所述惯性环侧壁上的所述第三通孔,依次将所述内金属件、所述橡胶主簧、所述塑料片固定在所述惯性环内。

11.作为本实用新型的进一步改进,所述限位销钉的一端通过压铆处理安装在所述惯性环侧壁上的所述第三通孔中,所述限位销钉另一端硫化耐磨橡胶。

12.作为本实用新型的进一步改进,所述限位销钉通过压铆处理的一端端面设置为非

圆形。

13.作为本实用新型的进一步改进,所述第二凸起数量为4个,所述塑料片数量为4个,所述限位销钉数量为4个,所述第三通孔数量为4个,四个所述第三通孔均匀分布在所述惯性环侧壁上。

14.作为本实用新型的进一步改进,所述橡胶主簧和所述惯性环之间硫化所述塑料片,所述塑料片与所述惯性环的径向间隙控制在0-0.1mm之间。

15.作为本实用新型的进一步改进,所述内金属件为铁材料制成。

16.本实用新型的有益效果是:本实用新型的扭转减振器装配方便,并且具有互锁防脱结构,更增加安全系数。

附图说明

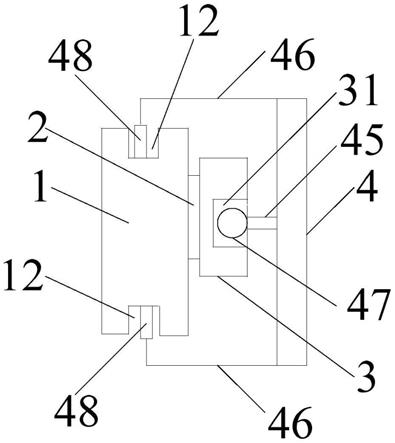

17.图1是本实用新型扭转减振器结构示意图;

18.图2是本实用新型惯性环结构示意图;

19.图3是本实用新型惯性环剖面结构示意图;

20.图4是本实用新型塑胶片结构示意图;

21.图5是本实用新型塑胶片剖面结构示意图;

22.图6是本实用新型橡胶主簧结构示意图;

23.图7是本实用新型橡胶主簧剖面结构示意图;

24.图8是本实用新型内金属件结构示意图;

25.图9是本实用新型内金属件剖面结构示意图;

26.图10是本实用新型限位销钉结构示意图;

27.图11是本实用新型的装配示意图。

具体实施方式

28.如图1-11所示,本实用新型公开了一种扭转减振器,包括惯性环1、塑料片2、橡胶主簧3、内金属件4、限位销钉5,所述惯性环1内安装有所述内金属件4、所述橡胶主簧3、所述塑料片2,所述橡胶主簧3位于所述惯性环1和所述内金属件4之间,所述塑料片2位于所述橡胶主簧3和所述惯性环1之间,所述限位销钉5依次将所述内金属件4、所述橡胶主簧3、所述塑料片2安装在所述惯性环1内。

29.所述内金属片4设有限位杆45和弹片46,所述限位杆45端部设有限位凸头47,所述弹片46端部设有定位片48,所述橡胶主簧3设有限位槽31,所述限位凸头47嵌入所述限位槽31内,所述惯性环1设有定位孔12,所述定位片48嵌入所述定位孔12中。

30.通过限位凸头47嵌入限位槽31内,使内金属片4与橡胶主簧3快速装配、且具有互锁防脱结构;通过定位片48嵌入定位孔12中,使内金属片4与惯性环1快速装配、且具有互锁防脱结构;并且进一步通过限位销钉5进一步加强互锁防脱效果。

31.所述橡胶主簧3上设置有弧形过渡,所述弧形过渡用于消除或缓解所述橡胶主簧3收缩应力。

32.所述塑料片2上设置有加强筋,且所述塑料片2有自润滑性和耐磨性。

33.所述内金属件4包括底板41、第一凸起42,所述第一凸起41设置在所述底板41边

缘,所述第一凸起42侧面设置有第二凸起43,所述第二凸起43的侧壁部位均设有第一通孔44。

34.所述塑胶片2上设置有第二通孔21、所述惯性环1侧壁上设置有第三通孔11,所述限位销钉5穿过所述内金属件4上的所述第一通孔44、所述橡胶主簧3、所述塑料片2上的所述第二通孔21、所述惯性环1侧壁上的所述第三通孔11,依次将所述内金属件4、所述橡胶主簧3、所述塑料片2固定在所述惯性环1内。

35.通过专用工装把所述限位销钉5压入所述惯性环1中,为了控制好压入间隙及拔脱力,所述限位销钉5的一端通过压铆处理安装在所述惯性环1侧壁上的所述第三通孔11中,为了让限位销钉5起到扭转方向的软硬限位,所述限位销钉5另一端硫化耐磨橡胶。

36.所述限位销钉5通过压铆处理的一端端面设置为非圆形。

37.所述第二凸起43数量为4个,所述塑料片2数量为4个,所述限位销钉5数量为4个,所述第三通孔11数量为4个,四个所述第三通孔11均匀分布在所述惯性环1侧壁上。

38.所述橡胶主簧3和所述惯性环1之间硫化所述塑料片,所述塑料片2与所述惯性环1的径向间隙控制在0-0.1mm之间。

39.所述内金属件4为铁材料制成。

40.本实用新型的一种新型扭转减振器,不仅丰富了扭转减振器产品结构的类型,而且填补了国内扭转减振器既满足性能又能兼顾可靠性产品的空白。

41.本实用新型的一种新型扭转减振器,具体如下:

42.1.通过整车性能的测试,得出传动系统的频率及各种工况下的载荷。理论分析和cae仿真产品受到的力,及其在使用工况内,产品应有的固频性能即允许的变形;

43.2.通过增加塑料片2,来减少径向有效的橡胶,从而提高产品的径向和偏摆刚度,以保证其可靠性,同时,通过专用模具控制好塑料片2和惯性环1之间的间隙,来保证扭转方向的频率。

44.3.塑料片2的加强筋通过专用的塑料模具实现,其自润滑性和耐磨性是通过选定的材料来保证。

45.4.通过限位销钉5的专业模具,来保证其橡胶形状和尺寸,以实现其既有软限位,又有硬限位的功能。

46.5.限位销钉5是通过专用的压入和压铆工装,把限位销钉5和惯性环1固定在一起,同时又有较高的拔脱力,起到防脱的功能,增加了产品的安全系数。

47.6.橡胶主簧3的弧形过渡结构也是通过专用的橡胶硫化模具来保证。

48.本实用新型的一种新型扭转减振器,解决了以下技术问题:

49.1、装车后,扭很好的消除或抑制传动系统的扭转,车内的振动、噪音有大幅的下降;

50.2、通过严密的径向限位,产品的高速动平衡得到很好的控制,可以让车在高速时振动不会放大;

51.3、通过压铆一个限位销钉5,可以让产品有扭转软硬限位,也可以起到防脱的效果;

52.4、在保证严密的径向限位时,又能让扭转方向的频率有较宽的调整范围;5、通过结构和材料设计,可以大幅提高产品阻尼比。

53.本实用新型的有益效果是:1.采用本实用新型的扭转减振器装车后,能很好的消除和抑制共振的效果,大大降低了车内的振动和噪音;2.产品的可靠性得到了保证,通过了汽车行业的路试要求;3.其互锁防脱结构,更增加安全系数。

54.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1