风电齿轮箱转架透盖与转架结合面外部密封结构的制作方法

1.本实用新型涉及一种风电齿轮箱的结构,尤其涉及风电齿轮箱转架透盖与转架结合面的对润滑油的密封结构。

背景技术:

2.根据我国风电齿轮箱的装机时间来看,大部分齿轮箱即将或已经进入需要维修或者维保的阶段,而针对转架透盖与转架结合面漏油问题,一直为行业内技术难点。

3.风电齿轮箱转架透盖与转架之间一般采用机械迷宫方式,形成一套档油、甩油、回油装置。

4.而风电齿轮箱转架透盖与转架部位往往由于装配难度大、尺寸控制难,造成润滑油无法完全回到箱体内部,而向外部渗漏。

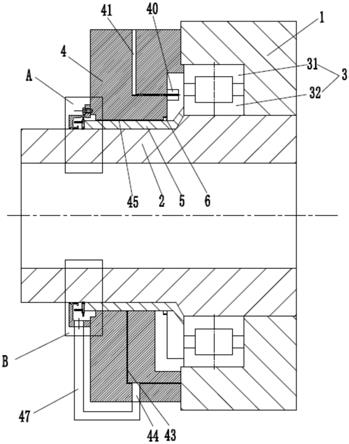

5.如图1所示:

6.目前风电齿轮箱转架轴承润滑方式为喷油润滑。

7.转架2以轴承3架设在箱体1内,轴承外圈31套设在箱体1的轴承孔内,轴承内圈32套设在转架2上,转架2上固定套设有甩油环5,转架透盖4固设在箱体1上,转架2和甩油环5穿过转架透盖4所设的通孔,甩油环5与转架透盖4之间具有机械迷宫密封6,甩油环5与转架透盖4之间具有缝隙45,转架透盖4内设有润滑油路41,润滑油路41的喷油口40位于转架透盖4、轴承3、甩油环5围成的空间8内,并且喷油口40朝向轴承3。

8.齿轮箱运行时:

9.润滑油从润滑油路41的喷油口40喷出,润滑轴承3,轴承3以约15r/min的转速,将大部分润滑油反弹回来,甩到转架透盖4的底部,回到齿轮箱油池,一小部分经过甩油环5与转架透盖4之间的机械迷宫密封6处渗出,通过甩油环5与转架透盖4之间的缝隙45溢出到转架透盖4的外部。

10.空中维修转架透盖渗油主要存在以下困难:

11.1、空间狭小,难以操作;2、由于转架与主轴叶轮连接,无法更换零部件;3、原始设计无定位点,难以增加设计内容;4、透盖为铸件,内表面粗糙,无法准确把握尺寸;根据机型不同,有些机型透盖内部腔体空间稍大,有些机型外部空间稍大。

技术实现要素:

12.本实用新型提供风电齿轮箱转架透盖与转架结合面外部密封结构,其目的是解决现有技术的缺点,阻止润滑油从甩油环与转架透盖之间的缝隙溢出后形成漏油。

13.本实用新型解决其技术问题所采用的技术方案是:

14.风电齿轮箱转架透盖与转架结合面外部密封结构,转架以轴承架设在箱体内,转架上固定套设有甩油环,转架透盖固设在箱体上,转架和甩油环穿过转架透盖所设的通孔,甩油环与转架透盖之间具有机械迷宫密封,甩油环与转架透盖之间具有缝隙,转架透盖内设的润滑油路的喷油口位于转架透盖、轴承、甩油环围成的空间内,并且喷油口朝向轴承,

其特征在于:

15.环形的分剖式甩油环组件套在转架之外并粘接在甩油环的端面,分剖式甩油环组件的外壁粘有一圈侧壁毛毡圈,分剖式甩油环组件的端面粘有一圈端面毛毡圈;

16.分剖式透盖为一个具有底面的环形体,其下部具有出油孔,转架穿过分剖式透盖的中心孔,从而分剖式透盖套在转架之外,以螺钉将分剖式透盖固定在转架透盖的端部;

17.转架透盖内部设有与齿轮箱内部联通的回油管道,转架透盖的下部开设有与回油管道联通的回油孔,一根回油管的两端分别连接在出油孔和回油孔上;

18.侧壁毛毡圈的外圈与分剖式透盖的内壁顶抵。

19.分剖式甩油环组件与甩油环的端面之间、分剖式甩油环组件的外壁与侧壁毛毡圈之间、分剖式甩油环组件的端面与端面毛毡圈之间,均为ts825粘胶层粘接。

20.分剖式透盖的下部具有向下方凸出的凸出部,出油孔在凸出部的侧壁。

21.分剖式透盖的底面中部具有环形凸起,环形凸起形成一个开口朝向分剖式透盖的内壁的环形的透盖沟槽,端面毛毡圈的直径大于分剖式透盖的底面中部的环形凸起的直径。

22.端面毛毡圈的顶部与分剖式透盖的底面具有间隙。

23.本实用新型的有益之处在于:

24.1:能够适应狭小空间,外部空间良好,无需公差配合,机械固定,成功解决无定位安装面设计困境;

25.2:方案灵活多变,适用于各种场合。

26.3:全耐用,无使用隐患,既保证齿轮箱良好透气效果,也能防止漏油。

附图说明

27.下面结合附图和实施例对本实用新型进一步说明。

28.图1为本现有技术示意图;

29.图2为本实用新型示意图;

30.图3为图2的a部放大图;

31.图4为图2的b部放大图。

具体实施方式

32.为了更清楚地说明本实用新型的技术方案,下面将对描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的实施例。

33.如图2、图3、图4所示:

34.本实用新型与现有技术一样:

35.转架2以轴承3架设在箱体1内,轴承外圈31套设在箱体1的轴承孔内,轴承内圈32套设在转架2上,转架2上固定套设有甩油环5,转架透盖4固设在箱体1上,转架2和甩油环5穿过转架透盖4所设的通孔,甩油环5与转架透盖4之间具有机械迷宫密封6,甩油环5与转架透盖4之间具有缝隙45,转架透盖4内设有润滑油路41,润滑油路41的喷油口40位于转架透

盖4、轴承3、甩油环5围成的空间8内,并且喷油口40朝向轴承3。

36.本实用新型的改进是从转架透盖外部着手设计,增加新透盖加甩油环设计,将渗漏出来的润滑油,进行甩油、回油,这种回到箱体内部。

37.首先,环形的分剖式甩油环组件59套在转架2之外,并通过ts825粘胶层591手工粘接在甩油环5的端面,分剖式甩油环组件59的外壁通过ts825粘有一圈侧壁毛毡圈71,分剖式甩油环组件59的端面通过ts825粘有一圈端面毛毡圈72。

38.分剖式透盖49为一个具有底面的环形体,其下部具有向下方凸出的凸出部491,凸出部491在分剖式透盖49的内腔形成了一个向外凸起的小腔体,凸出部491的侧壁具有出油孔46,分剖式透盖49的底面中部具有环形凸起,环形凸起开设有一个开口朝向分剖式透盖49的内壁的环形的透盖沟槽42。

39.转架2穿过分剖式透盖49的中心孔,从而分剖式透盖49套在转架2之外,用螺钉48将分剖式透盖49固定在转架透盖4的端部,转架2和分剖式透盖49具有缝隙249。

40.转架透盖4内部设有与齿轮箱内部联通的回油管道43,转架透盖4的下部开设有与回油管道43联通的回油孔44,一根回油管47的两端分别连接在出油孔46和回油孔44上。

41.侧壁毛毡圈71的外圈与分剖式透盖49的内壁顶抵,但是在分剖式透盖49下部的凸出部491位置,由于凸出部491向外凸出,所以侧壁毛毡圈71不顶抵分剖式透盖49的内壁。

42.端面毛毡圈72的顶部与分剖式透盖49的底面具有间隙。

43.端面毛毡圈72的直径大于分剖式透盖49的底面中部的环形凸起的直径。

44.这样:转架透盖4、分剖式透盖49、侧壁毛毡圈71、甩油环5就围成一个环形的空间81,空间81是与甩油环5与转架透盖4之间的缝隙45联通的,同时,空间81的下部是与凸出部491联通的,也就是与出油孔46联通;分剖式透盖49、端面毛毡圈72、侧壁毛毡圈71就围成一个环形的空间82,空间82的下部是与凸出部491联通的,也就是与出油孔46联通;转架2、转架透盖4、端面毛毡圈72、分剖式甩油环组件59就围成一个环形的空间83,空间83是与缝隙249联通的。

45.实际运转时:

46.一部分润滑油从缝隙45溢出到转架透盖4的外部,进入空间81,由于侧壁毛毡圈71的阻挡,大部分润滑油在空间81内不再溢出;小部分润滑油在分剖式透盖49的下部越过了侧壁毛毡圈71进入空间82,但是,由于端面毛毡圈72的阻挡,以及端面毛毡圈72、侧壁毛毡圈71、分剖式甩油环组件59的转动甩油,这些油将被甩到分剖式透盖49的内壁上,无法进入空间83,也就不会从缝隙249溢出;极少部分越过于端面毛毡圈72进入空间83的润滑油会被甩到透盖沟槽42中,再顺着分剖式透盖49的底面返回流向分剖式透盖49的内壁。

47.最终这部分油全部流入凸出部491

48.通过出油孔46、回油管47、回油孔44,回到转架透盖4内部设有的回油管道43,最终进入齿轮箱内部。

49.安装处理步骤如下:

50.1:工具及辅料:ts825(含胶枪),尼龙甩油环5,各种规格毛毡圈,记号笔,清洗剂,抹布,手套,热烘枪,活动扳手,手枪钻、丝锥;

51.2:组装分剖式甩油环组件59,用ts825将侧壁毛毡圈71、端面毛毡圈72安装至尼龙甩油环5,烘干;

52.3:用ts825将甩分剖式甩油环组件59贴在甩油环5的端面,烘干;

53.4:安装分剖式透盖49;

54.5:用手枪钻在透盖4底部打回油孔44,并攻丝;

55.6:安装回油管47;

56.7:试机运行。

57.本技术方案利用转架处转速较低为基础原则,不会产生过大的离心力。采用ts825作为粘接剂,粘接能力强,处理效率高,经过长期实验证明,该ts825胶不溶于润滑油,安全稳定。

58.现场实践表明,该方案处理效果极佳,适用于透盖外部有一定空间的情况下,建议轴向空间至少25mm。

59.说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1