一种新型活塞杆密封

1.本实用新型涉及液压机械的驱动液压缸,具体涉及一种新型活塞杆密封技术。

背景技术:

2.液压缸是现代机械装备不可或缺的驱动装置,液压缸活塞杆密封的主要作用是防止液压缸内液压油的外泄,同时防止外界环境灰尘和杂质的侵入,活塞杆密封不良会降低液压缸的工作性能和环境污染,传统的活塞杆密封常用y形密封件和导向环组成的串联结构、或采用同轴密封,但当液压缸由于加工和装配精度误差、重载工况、恶劣的工作环境及润滑不良等都会导致液压缸活塞杆出现微小的扭转或弯曲变形,这种情况下,传统的活塞杆密封很难满足密封要求,不能有效密封因拉杆摆动或扭动产生的泄漏,从而影响了液压缸的工作性能。

技术实现要素:

3.本实用新型的目的在于解决重载工况、有冲击和润滑不良等恶劣工作环境下活塞杆的密封问题,提供一种新型活塞杆密封,可以同时吸收活塞杆的摆动或扭动和冲击,易于形成良好的润滑油膜,减少活塞杆运动时的摩擦力,提高重载工况下的密封性能和密封的可靠性,延长密封的使用寿命。

4.本实用新型解决其技术问题是通过以下技术方案实现的:

5.本实用新型提供了一种新型活塞杆密封装置,该密封装置包括套装在缸盖密封槽内的复合弹性密封件、o型橡胶圈,所述复合弹性密封件两侧制有变形腔,与密封槽底接触部位沿轴向制有半圆形凹槽,空气侧与活塞杆接触处镶嵌金属支撑环,防止复合弹性密封件在冲击载荷作用时的挤出,金属支撑环的右侧内缘镶嵌聚四氟乙烯导向环,该聚四氟乙烯导向环由两个导向段和一个变形段构成,两个导向段同时与活塞杆接触,吸收活塞杆的摆动或扭动,油侧密封部位依次由截面直径逐渐增大的主密封唇、第二密封唇和第三密封唇构成,所述o 型橡胶圈套装在复合弹性密封件的右变形腔内。

6.而且,所述的复合弹性密封件的左变形腔由平行于轴线的上直线段、下斜线段和内圆弧段构成,工作时,下斜线段和内圆弧段承压变形,增大两个导向段与活塞杆间的接触压力,提高密封能力,右变形腔由平行于轴线的上、下直线段和内圆弧段构成。

7.而且,所述的复合弹性密封件的主密封唇、第二密封唇和第三密封唇油侧与活塞杆间的夹角均为55

°

、空气侧与活塞杆间的夹角均为13

°

,主密封唇与第二密封唇之间、第二密封唇与第三密封唇之间均是通过连接圆弧平滑制出。

8.而且,所述的o型橡胶圈套装在右变形腔的外侧,该o型橡胶圈的截面直径与右变形腔的开口宽度相等,有冲击载荷时,o型橡胶圈向左移动,右变形腔变形,依次使第二密封唇和第三密封唇与活塞杆接触,增大密封接触宽度,密封接触宽度随冲击载荷的增大而增大,提高冲击载荷工况下的密封能力。

9.而且,所述的复合弹性密封件镶嵌的金属支撑环为铜环,防止高压下复合弹性密

封件的挤出。

10.而且,所述的聚四氟乙烯导向环,由两个导向段和一个变形段构成,导向段和变形段为一体平滑制出。

11.而且,所述的聚四氟乙烯导向环的两个导向段与活塞杆同时接触,吸收活塞杆的摆动或扭动,导向段和变形段与活塞杆之间形成储油腔,减少活塞杆运动时的摩擦。

12.而且,所述的复合弹性密封件与密封槽底接触部位沿轴向制有半圆形凹槽,可使复合弹性密封件在密封槽内浮动,减少摩擦的同时也可吸收活塞杆的扭动。

13.本实用新型的优点和有益效果为:

14.本实用新型的复合弹性密封件,左侧变形腔的下斜线段和内圆弧段承压变形,增大两个导向段与活塞杆间的接触压力,提高密封能力,右变形腔的外侧套装o型橡胶圈,该o型橡胶圈的截面直径与右变形腔的开口宽度相等,工作时,o型橡胶圈承压发生径向变形,使右变形腔的开口增大,增大主密封唇与活塞杆间的接触压力,提高动态密封能力,当有冲击载荷时,o型橡胶圈向左移动,增加了右变形腔内侧圆弧段的变形,依次使第二密封唇和第三密封唇与活塞杆接触,增大密封接触宽度,密封接触宽度随冲击载荷的增大而增大,提高冲击载荷工况下的密封可靠性。

15.本实用新型的复合弹性密封件,在空气侧与活塞杆接触处镶嵌铜支撑环,防止复合弹性密封件在冲击载荷和高压下的挤出,提高有效密封时间。

16.本实用新型的复合弹性密封件,在金属支撑环的右侧内缘镶嵌聚四氟乙烯导向环,该聚四氟乙烯导向环由两个导向段和一个变形段一体平滑制出,两个导向段同时与活塞杆接触,吸收活塞杆的摆动或扭动,导向段和变形段与活塞杆之间形成储油腔,减少活塞杆运动时的摩擦。

17.本实用新型的复合弹性密封件,在与密封槽底接触部位沿轴向制有半圆形凹槽,可使复合弹性密封件在密封槽内浮动,减少摩擦的同时也可吸收活塞杆的扭动。

18.本实用新型设计科学合理,应用于重载工况、有冲击和润滑不良等恶劣工作环境下,抗挤出、抗冲击和抗扭转能力强,摩擦力小,恶劣工作环境下的密封性能好,使用寿命长。

附图说明

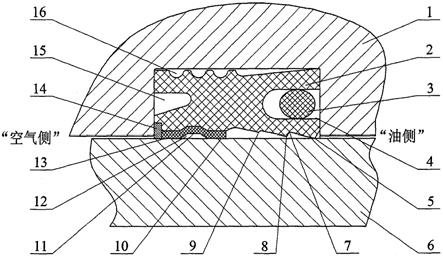

19.图1是本实用新型的结构示意图。附图中标记及对应的零部件名称:

[0020]1‑

缸盖,2

‑

复合弹性密封件,3

‑

o型橡胶圈,4

‑

右变形腔,5

‑

主密封唇,6

‑ꢀ

活塞杆,7

‑

连接圆弧,8

‑

第二密封唇,9

‑

第三密封唇,10

‑

导向段,11

‑

变形段, 12

‑

储油腔,13

‑

聚四氟乙烯导向环,14

‑

金属支撑环,15

‑

左变形腔,16

‑

半圆形凹槽

具体实施方式

[0021]

结合附图对本实用新型的实施进一步说明。

[0022]

一种新型活塞杆密封,该密封装置用于密封6和缸盖1之间的间隙,包括套装在缸盖密封槽内的复合弹性密封件2、o型橡胶圈3,所述复合弹性密封件 6两侧制有左变形腔15和右变形腔4,与密封槽底接触部位沿轴向制有半圆形凹槽16,空气侧与活塞杆接触处镶嵌金属支撑环14,金属支撑环14的右侧内缘镶嵌聚四氟乙烯导向环13,该聚四氟乙烯导向环

13由两个导向段10和一个变形段11构成,两个导向段10同时与活塞杆6接触,油侧密封部位依次由截面直径逐渐增大的主密封唇8、第二密封唇9和第三密封唇10构成,所述o型橡胶圈3套装在复合弹性密封件1的右变形腔4内。

[0023]

所述的左变形腔15由平行于轴线的上直线段、下斜线段和内圆弧段构成,工作时,下斜线段和内圆弧段承压变形,增大两个导向段与活塞杆间的接触压力,提高密封能力,右变形腔由平行于轴线的上、下直线段和内圆弧段构成。

[0024]

所述的复合弹性密封件2的主密封唇8、第二密封唇9和第三密封唇10油侧与活塞杆间的夹角均为55

°

、空气侧与活塞杆间的夹角均为13

°

,主密封唇8与第二密封唇9之间、第二密封唇9与第三密封唇10之间均是通过连接圆弧 7平滑制出。

[0025]

所述的o型橡胶圈3套装在右变形腔4的外侧,该o型橡胶圈3的截面直径与右变形腔4的开口宽度相等,工作时,o型橡胶圈3承压发生径向变形,使右变形腔4的开口增大,增大主密封唇6与活塞杆6间的接触压力,提高动态密封能力,当有冲击载荷时,o型橡胶圈3向左移动,增加了右变形腔4内侧圆弧段的变形,依次使第二密封唇8和第三密封唇9与活塞杆接触,增大密封接触宽度,密封接触宽度随冲击载荷的增大而增大,提高冲击载荷工况下的密封可靠性。

[0026]

所述的复合弹性密封件2镶嵌的金属支撑环14为铜环,防止复合弹性密封件2在冲击载荷作用时的挤出,提高有效密封时间。

[0027]

所述的复合弹性密封件2镶嵌的聚四氟乙烯导向环13,两个导向段10和一个变形段11为一体平滑制出,两个导向段10与活塞杆6同时接触,吸收活塞杆6的摆动或扭动,导向段10和变形段11与活塞杆6之间形成储油腔12,减少活塞杆6运动时的摩擦。

[0028]

所述的复合弹性密封件2与缸盖1密封槽底接触部位沿轴向制有半圆形凹槽16,可使复合弹性密封件2在缸盖1的密封槽内浮动,减少摩擦的同时也可吸收活塞杆6的扭动。

[0029]

综上所述,本实用新型所述的一种新型活塞杆密封,结构紧凑,设计合理,应用于重载工况、有冲击和润滑不良等恶劣工作环境下,抗挤出、抗冲击和抗扭转能力强,摩擦力小,恶劣工作环境下的密封性能好,使用寿命长。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1