一种具有开关状态显示装置的大型气动蝶阀的制作方法

1.本实用新型涉及蝶阀领域,具体是一种具有开关状态显示装置的大型气动蝶阀。

背景技术:

2.气动蝶阀是由气动执行器和蝶阀组成。气动蝶阀是通过气动执行器带动随阀杆转动,使得圆形蝶板做启闭动作,实现气动蝶阀的开启与关闭,主要用来做截断阀使用。

3.现有的气动蝶阀主要通过观察气动蝶阀的随阀杆转动的角度来判断圆形蝶板的开关状态,但是气动蝶阀长期频繁的进行开关动作后,随阀杆的螺纹连接容易发生滑丝现象,造成随阀杆的转动无法带动圆形蝶板的转动,工作人员通过随阀杆的转动角度便无法判断蝶阀的开关状态,容易造成极大的损失,甚至发生危险事故;因此,针对上述问题提出一种具有开关状态显示装置的大型气动蝶阀。

技术实现要素:

4.为了弥补现有技术的不足,解决了气动蝶阀长期频繁的进行开关动作后,随阀杆的螺纹连接容易发生滑丝现象,造成随阀杆的转动无法带动圆形蝶板的转动,工作人员通过随阀杆的转动角度便无法判断蝶阀的开关状态,容易造成极大的损失,甚至发生危险事故的问题,本实用新型提出一种具有开关状态显示装置的大型气动蝶阀。

5.本实用新型解决其技术问题所采用的技术方案是:本实用新型所述的一种具有开关状态显示装置的大型气动蝶阀,包括气动蝶阀、检测组件和显示组件;所述气动蝶阀包括蝶阀、气动执行器、随阀杆和圆形蝶板;所述蝶阀的顶面螺丝安装气动执行器,所述气动执行器的底面安装随阀杆,所述随阀杆转动贯穿蝶阀的顶面,所述蝶阀的内圈转动安装圆形蝶板,所述圆形蝶板与随阀杆固接,所述蝶阀的内圈安装检测组件,所述气动执行器的顶面安装显示组件;实现了气动蝶阀的开启与关闭;

6.所述检测组件包括管体、支撑架、开关、圆板、凸块、复位部件和固定部件;所述管体通过固定部件安装到蝶阀的内壁,所述管体的内圈远离圆形蝶板的一端固接支撑架,所述支撑架靠近管体内部的一面中部固接开关,所述开关电性连接显示组件,所述开关的外部包裹防水密封套,所述管体的内圈开设环槽,所述环槽的内部滑动安装圆板,所述圆板靠近开关的一面中部固接凸块,所述环槽的内部安装复位部件;便于工作人员判断蝶阀的开关状态的问题,提高了气动蝶阀的安全性。

7.优选的,所述复位部件包括滑杆和复位弹簧;所述圆板的外圈开设多个滑孔,所述环槽的内部固接多个滑杆,所述滑杆的外圈与滑孔的内圈滑动配合,所述圆板靠近的圆形蝶板的一面外圈固接复位弹簧的一端,所述复位弹簧的另一端固接环槽的内壁,所述复位弹簧的内圈套在滑杆的外圈;为开关与凸块之间的接触提供动力,继而为显示组件提供气动蝶阀的状态信号。

8.优选的,所述圆板开设多个通槽,且多个通槽以圆板的中心为轴呈放射状环绕分布;提高了为显示组件提供气动蝶阀的状态信号的准确性。

9.优选的,所述固定部件包括第一t形板、第二t形板和螺栓;所述第一t形板的支撑板与蝶阀内壁固接,所述第二t形板的支撑板与管体的外壁固接,所述第一t形板的安装板与第二t形板的安装板均开设安装孔,所述安装孔的内部安装螺栓;实现了检测组件固定安装到蝶阀的内部。

10.优选的,所述固定部件包括支撑滑轨、滑板和第一螺杆;所述蝶阀内壁固接支撑滑轨,所述管体的外壁固接滑板,所述滑板的凸板与支撑滑轨的滑槽滑动配合,所述支撑滑轨的两侧均开设第一螺纹孔,所述第一螺纹孔连通支撑滑轨的滑槽内部,所述第一螺纹孔的内部螺纹安装第一螺杆;实现了检测组件固定安装到蝶阀的内部。

11.优选的,所述显示组件包括第一安装壳、第一显示器和第一透明盖板;所述气动执行器的顶面固接第一安装壳,所述第一安装壳的内部螺丝安装第一显示器,所述第一显示器电性连接检测组件,所述第一安装壳的顶面安装第一透明盖板;实现了对第一显示器进行保护的同时,便于工作人员观察第一显示器显示的信号。

12.优选的,所述第一安装壳的顶部内圈开设安装槽,所述安装槽的一侧贯穿第一安装壳的侧壁,所述安装槽的内部滑动安装第一透明盖板,所述安装槽的两侧均开设限位槽,所述第一透明盖板的两侧均固接镶块,所述镶块的外壁与限位槽的内壁滑动配合;实现了第一透明盖板的限位滑动,便于工作人员检修第一显示器。

13.优选的,所述第一透明盖板的顶面靠近第一安装壳内部的一侧固接卡板,所述卡板的顶面开设第二螺纹孔,所述第二螺纹孔的内部螺纹安装第二螺杆,所述第一安装壳的顶面靠近第二螺杆的一侧开设安装口,所述安装口与卡板的顶面滑动配合,所述安装口的底面开设第三螺纹孔,所述第三螺纹孔的内圈与第二螺杆的外圈螺纹配合;便于工作人员将第一透明盖板固定在第一安装壳的顶部。

14.本实用新型的有益之处在于:

15.1、当气动蝶阀处于开启状态时,管道内的流体经过管体时,推动圆板沿着环槽滑动,复位弹簧压缩蓄力,使得凸块脱离开关,产生的信号传递到显示组件内,显示气动蝶阀处于开启状态;当气动蝶阀处于关闭状态时,复位弹簧复位为圆板复位提供推力,推动凸块挤压开关,产生的信号传递到显示组件内,显示气动蝶阀处于关闭状态,从而避免了随阀杆因滑丝而无法带动圆形蝶板的转动,工作人员通过显示组件便可直观的判断蝶阀的开关状态,提高了气动蝶阀的安全性;

16.2、通过第一安装壳与第一透明盖板将第一显示器包裹,第一透明盖板沿着安装槽滑动配合,镶块在限位槽内滑动,第二螺杆螺纹拧入第三螺纹孔内,实现了对第一显示器进行保护,同时便于工作人员观察与检修第一显示器。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

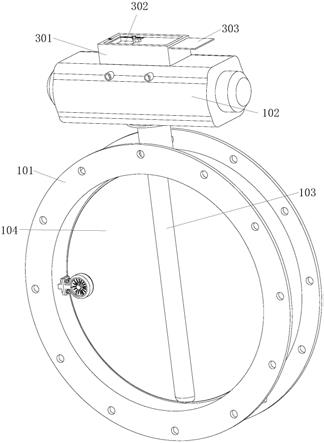

18.图1为本实施例一的整体结构示意图;

19.图2为本实施例一的检测组件结构示意图;

20.图3为本实施例一的检测组件剖视图;

21.图4为本实施例一的显示组件结构示意图;

22.图5为本实施例一的显示组件剖视图

23.图6为图2中的固定部件的另一种结构示意图;

24.图7为图4中显示组件的另一种结构剖视图;

25.图8为图7中a处的局部放大图。

26.图中:101、蝶阀;102、气动执行器;103、随阀杆;104、圆形蝶板;201、管体;202、支撑架;203、开关;204、环槽;205、圆板;206、凸块;207、滑杆;208、复位弹簧;209、通槽;210、第一t形板;211、第二t形板;212、螺栓;213、支撑滑轨;214、滑板;215、第一螺杆;301、第一安装壳;302、第一显示器;303、第一透明盖板;304、安装槽;305、限位槽;306、镶块;307、卡板;308、第二螺杆;309、第二安装壳;310、第二显示器;311、第二透明盖板;312、转槽;313、转轴;314、压臂;315、扭簧;316、连杆。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

28.实施例一

29.请参阅图1

‑

5所示,一种具有开关状态显示装置的大型气动蝶阀,包括气动蝶阀、检测组件和显示组件;所述气动蝶阀包括蝶阀101、气动执行器102、随阀杆103和圆形蝶板104;所述蝶阀101的顶面螺丝安装气动执行器102,所述气动执行器102的底面安装随阀杆103,所述随阀杆103转动贯穿蝶阀101的顶面,所述蝶阀101的内圈转动安装圆形蝶板104,所述圆形蝶板104与随阀杆103固接,所述蝶阀101的内圈安装检测组件,所述气动执行器102的顶面安装显示组件;通过气动执行器102带动随阀杆103转动,使得圆形蝶板104做启闭动作,实现了气动蝶阀的开启与关闭;

30.所述检测组件包括管体201、支撑架202、开关203、圆板205、凸块206、复位部件和固定部件;所述管体201通过固定部件安装到蝶阀101的内壁,所述管体201的内圈远离圆形蝶板104的一端固接支撑架202,所述支撑架202靠近管体201内部的一面中部固接开关203,所述开关203电性连接显示组件,所述开关203的外部包裹防水密封套所述管体201的内圈开设环槽204,所述环槽204的内部滑动安装圆板205,所述圆板205靠近开关203的一面中部固接凸块206,所述环槽204的内部安装复位部件;开关203通过电线,在管体201开设通孔,电线穿过通孔连通显示组件,或者内部设置电池和信号发射器发射信号连通显示组件,开关203的连接方式为本领域普通技术人员公知技术,本实用新型仅提供装置技术;工作时,当气动蝶阀处于开启状态时,管道内的流体经过管体201时,推动圆板205沿着环槽204滑动,推动复位部件压缩蓄力,使得凸块206脱离开关203,产生的信号传递到显示组件内,显示气动蝶阀处于开启状态;当气动蝶阀处于关闭状态时,复位部件提供推力,推动凸块206挤压开关203,产生的信号传递到显示组件内,显示气动蝶阀处于关闭状态,从而避免了随阀杆103因滑丝而无法无法带动圆形蝶板104的转动,工作人员无法根据随阀杆103的转动

角度便判断气动蝶阀的开关状态的问题,继而提高了气动蝶阀的安全性。

31.为了进一步实现本实用新型的内容,所述复位部件包括滑杆207和复位弹簧208;所述圆板205的外圈开设多个滑孔,所述环槽204的内部固接多个滑杆207,所述滑杆207的外圈与滑孔的内圈滑动配合,所述圆板205靠近的圆形蝶板104的一面外圈固接复位弹簧208的一端,所述复位弹簧208的另一端固接环槽204的内壁,所述复位弹簧208的内圈套在滑杆207的外圈;工作时,当气动蝶阀处于开启状态时,管道内的流体经过管体201时,推动圆板205沿着滑杆207定向滑动,使得复位弹簧208压缩蓄力,当气动蝶阀处于关闭状态时,复位弹簧208复位,为圆板205复位提供推力,从而实现了开关203与凸块206之间的远离与接触,继而为显示组件提供气动蝶阀的状态信号。

32.为了进一步实现本实用新型的内容,所述圆板205开设多个通槽209,且多个通槽209以圆板205的中心为轴呈放射状环绕分布;通过开设的通槽209,便于管道内的流体通过管体201,同时避免了在气动蝶阀关闭状态下,因管道内的流体压力过大而造成圆板205的滑动,产生错误的信号,从而提高了为显示组件提供气动蝶阀的状态信号的准确性。

33.为了进一步实现本实用新型的内容,所述固定部件包括第一t形板210、第二t形板211和螺栓212;所述第一t形板210的支撑板与蝶阀101内壁固接,所述第二t形板211的支撑板与管体201的外壁固接,所述第一t形板210的安装板与第二t形板211的安装板均开设安装孔,所述安装孔的内部安装螺栓212;安装时,将螺栓212的螺杆穿过第一t形板210的安装孔后,再穿过第二t形板211的安装孔,之后,将螺栓212的螺母拧到螺杆上,将第一t形板210与第二t形板211固定,从而实现了检测组件固定安装到蝶阀101的内部。

34.为了进一步实现本实用新型的内容,所述显示组件包括第一安装壳301、第一显示器302和第一透明盖板303;所述气动执行器102的顶面固接第一安装壳301,所述第一安装壳301的内部螺丝安装第一显示器302,所述第一显示器302电性连接检测组件,所述第一安装壳301的顶面安装第一透明盖板303;通过第一显示器302与检测组件之间的电性连接,检测组件产生的信号传递到第一显示器302上显示出来,通过第一安装壳301与第一透明盖板303将第一显示器302包裹,实现了对第一显示器302进行保护,同时便于工作人员观察第一显示器302显示的信号。

35.为了进一步实现本实用新型的内容,所述第一安装壳301的顶部内圈开设安装槽304,所述安装槽304的一侧贯穿第一安装壳301的侧壁,所述安装槽304的内部滑动安装第一透明盖板303,所述安装槽304的两侧均开设限位槽305,所述第一透明盖板303的两侧均固接镶块306,所述镶块306的外壁与限位槽305的内壁滑动配合;通过第一透明盖板303沿着安装槽304滑动配合,镶块306在限位槽305内滑动,实现了第一透明盖板303的限位滑动,便于工作人员检修第一显示器302。

36.为了进一步实现本实用新型的内容,所述第一透明盖板303的顶面靠近第一安装壳301内部的一侧固接卡板307,所述卡板307的顶面开设第二螺纹孔,所述第二螺纹孔的内部螺纹安装第二螺杆308,所述第一安装壳301的顶面靠近第二螺杆308的一侧开设安装口,所述安装口与卡板307的顶面滑动配合,所述安装口的底面开设第三螺纹孔,所述第三螺纹孔的内圈与第二螺杆308的外圈螺纹配合;通过第二螺杆308螺纹配合第三螺纹孔,便于工作人员将第一透明盖板303固定在第一安装壳301的顶部,继而避免了第一透明盖板303的意外滑动,造成第一显示器302暴露在外界,造成第一显示器302的损坏。

37.实施例二

38.请参阅图6所示,对比实施例一,其中固定部件的另一种实施方式为,所述固定部件包括支撑滑轨213、滑板214和第一螺杆215;所述蝶阀101内壁固接支撑滑轨213,所述管体201的外壁固接滑板214,所述滑板214的凸板与支撑滑轨213的滑槽滑动配合,所述支撑滑轨213的两侧均开设第一螺纹孔,所述第一螺纹孔连通支撑滑轨213的滑槽内部,所述第一螺纹孔的内部螺纹安装第一螺杆215;安装时,将滑板214滑入支撑滑轨213内,再将第一螺杆215拧紧,实现了对检测组件的安装工作,便于工作人员的准确便捷的安装工作。

39.实施例三

40.请参阅图7

‑

8所示,对比实施例一,作为本实用新型的另一种实施方式,所述显示组件包括第二安装壳309、第二显示器310、第二透明盖板311和夹装部件;所述气动执行器102的顶面固接第二安装壳309,所述第二安装壳309的内部两侧均安装夹装部件,两侧所述夹装部件之间安装第二显示器310,所述第二安装壳309的顶面螺丝安装第二透明盖板311;

41.所述夹装部件包括转轴313、压臂314、扭簧315和连杆316;所述第二安装壳309的内壁两侧均开设转槽312,所述转槽312的内部固接转轴313;所述转轴313的外圈转动安装多个压臂314,所述压臂314的内部安装扭簧315,所述扭簧315的内圈套在转轴313的外圈,所述扭簧315的一端固接转槽312的底壁,所述扭簧315的另一端固接压臂314,相邻所述压臂314之间固接连杆316,所述压臂314的底面固接海绵垫;安装时,扳动两侧的连杆316转动,带动压臂314向转槽312的内部转动,使得扭簧315转动,再将第二显示器310安装到第二安装壳309的内部,将第二显示器310与检测组件进行电性连接,松开连杆316,扭簧315复位,带动压臂314压紧第二显示器310的两侧,之后,再将第二透明盖板311安装到第二安装壳309的顶部,从而实现了第二显示器310的安装工作,由于环境较为湿润,第二显示器310未使用螺丝进行固定,从而避免了因螺丝生锈或滑丝,造成的拆卸困难的问题,继而提高了第二显示器310的安装拆卸的便捷程度。

42.工作原理:首先,将螺栓212的螺杆穿过第一t形板210的安装孔后,再穿过第二t形板211的安装孔,之后,将螺栓212的螺母拧到螺杆上,将第一t形板210与第二t形板211固定,完成了检测组件固定安装到蝶阀101的内部;

43.之后,拉动第一透明盖板303,将第一安装壳301的内部空间暴露出来,使用螺丝将第一显示器302安装到第一安装壳301的内部,将第一显示器302与检测组件进行电性连接,再将第一透明盖板303推回原位,使得卡板307卡入安装口内,将第二螺杆308拧入第三螺纹孔内,将第一透明盖板303固定,完成了显示组件的安装;

44.最后,当气动蝶阀处于开启状态时,管道内的流体经过管体201时,推动圆板205沿着环槽204滑动,推动复位弹簧208压缩蓄力,使得凸块206脱离开关203,产生的信号传递到第一显示器302内,显示气动蝶阀处于开启状态;当气动蝶阀处于关闭状态时,复位弹簧208复位提供推力,推动凸块206挤压开关203,产生的信号传递到第一显示器302内,显示气动蝶阀处于关闭状态,工作人员观察第一显示器302的显示便可直观的判断气动蝶阀的开关状态,提高了气动蝶阀的安全性。

45.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或

示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

46.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1