一种常闭电爆阀的制作方法

1.本实用新型涉及一种电控阀门。

背景技术:

2.电爆阀作为一种常用于流体管路系统的一次性阀门,具有可靠性高、响应速度快的特点。目前市面上的电爆阀按功能不同分为常开电爆阀和常闭电爆阀两类,其中常闭电爆阀使用最为广泛。但现有常闭电爆阀大多采用活塞结构来控制管路系统的开启,不仅结构复杂,而且不能充分保证管路系统在高压下电爆阀的承压密封性。

技术实现要素:

3.本实用新型要解决的技术问题是:为了克服现有技术的上述不足而提供一种新型的常闭电爆阀,该电爆阀结构简单,即使在高压环境下也不发生泄漏,具有无泄露、结构简单、高可靠度的特点。

4.本实用新型所采用的技术方案是:一种常闭电爆阀,包括壳体、电启动装置、撞针、弹簧、接管塞以及三通阀门;壳体内腔中心孔为轴向通道,电启动装置安装在壳体一端,撞针和弹簧安装在轴向通道内,壳体另一端端面沿壳体的中心轴开有撞针通孔;撞针的针头部分穿过弹簧,弹簧一端连接撞针顶帽,另一端连接壳体另一端的内端面;所述三通阀门一端与壳体另一端进行连接,三通阀门另一端与接管塞进行连接;

5.所述接管塞顶部设置金属膜片,与壳体的撞针通孔接触;所述接管塞的内腔管道为电爆阀控制的气体入口;所述三通阀门右端的管道结构为电爆阀控制的气体出口;所述壳体另一端设置沿径向的贯通孔,保证气体进入到三通阀门的侧面管道内。

6.所述电启动装置包括电爆管安装基座、插头、短路环和电爆管;

7.所述电爆管安装基座安装在壳体端口处,电爆管安装基座的中心孔一端为锥形孔,锥形孔与电爆管上部的锥面结构配合安装;插头从电爆管安装基座的中心孔另一端插入并与电爆管的金属丝连接;电爆管安装基座的中心孔内的台阶面处设置短路环。

8.所述撞针与电爆管距离预定高度,撞针上端面与电爆管安装基座之间的空间形成电爆管点燃之后的燃烧室;弹簧与撞针相互配合,弹簧在电爆管点燃之前对撞针进行限位。

9.所述壳体内腔中部设置有台阶结构,限制撞针的运动和弹簧的压缩量。

10.所述撞针在电爆管点燃之后,燃烧室内气体推动撞针运动;撞针被推动之后,撞针针尖击破接管塞顶部的金属膜片;弹簧被压缩后回弹,带动撞针向上运动,使得接管塞与三通阀门的侧面管道相通。

11.所述弹簧被压缩的高度大于7mm,采用内径为5mm、外径为10mm的矩形截面弹簧。

12.所述接管塞顶部的金属膜片厚度为0.1~0.5mm,接管塞内所能承受的气体压强为2~10mpa。

13.所述的常闭电爆阀还包括密封圈,壳体与三通阀门之间安装密封圈。

14.常闭电爆阀还包括o型密封圈,电爆管安装基座和壳体之间通过o型密封圈密封。

15.本实用新型与现有技术相比的优点在于:

16.本实用新型由于在接管塞上采用金属膜片,在打开阀门之前,能够完全隔绝接管塞管道中的气体与三通阀门管道中的气体相通,解决了阀门启动之前管路的密封问题。由于采用撞针与弹簧的配合,可保证在击破金属膜片之后撞针能够迅速拔出,使阀门开启,管路系统相通。因此,本实用新型无泄露并且结构简单、可靠性高,可应用于高压气体管路系统的一次性开启控制。

附图说明

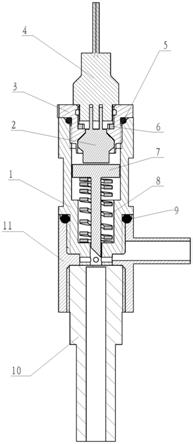

17.图1是本实用新型的结构组成示意图。

18.图2是本实用新型各部件封装后形成的整体外形示意图。

[0019]1‑

壳体,2

‑

电爆管,3

‑

电爆管安装基座,4

‑

插头,5

‑

o型密封圈,6

‑

短路环,7

‑

撞针,8

‑

弹簧,9

‑

密封圈,10

‑

接管塞,11

‑

三通阀门。

具体实施方式

[0020]

下面结合附图和实施例对本实用新型作进一步详细说明。

[0021]

实施例

[0022]

如图1、2所示,一种常闭电爆阀,包括壳体1、电启动装置、撞针7、弹簧8、接管塞10以及三通阀门11;壳体1内腔中心孔为轴向通道,

[0023]

电启动装置安装在壳体1一端,撞针7和弹簧8安装在轴向通道内,壳体1另一端端面沿壳体1的中心轴开有撞针通孔;撞针7的针头部分穿过弹簧8,弹簧8一端连接撞针7顶帽,另一端连接壳体1另一端的内端面;

[0024]

电启动装置包括电爆管安装基座3、插头4、短路环6和电爆管2;

[0025]

电爆管安装基座3安装在壳体1端口处,为类似法兰盘的结构,在基座内腔下部为一锥面结构,与电爆管2上部的锥面结构进行配合,从而来对电爆管2进行限位;

[0026]

电爆管2顶部的两根金属丝与插头连接,从而固定住了插头。电爆管安装基座3的中心孔内的台阶面处设置短路环6。

[0027]

撞针7设置在电爆管2的底端并距离电爆管2底端预定高度,撞针7上端面与电爆管安装基座3之间的空间形成电爆管2点燃之后的燃烧室;

[0028]

撞针7顶帽的下端与弹簧8连接,弹簧8与撞针相互配合从而在电爆管2点燃之前来对撞针7进行限位;撞针7在电爆管2点燃之后,燃烧室压强剧增,推动撞针7运动。

[0029]

壳体1内腔中部设置有台阶结构,限制撞针7的运动和弹簧8的压缩量。

[0030]

三通阀门11上部通过螺纹与壳体1进行连接,下部通过螺纹与接管塞10进行连接。

[0031]

接管塞10顶部设置有一适当厚度的金属膜片,与壳体1底部的中心孔直接接触;接管塞10的内腔管道为电爆阀控制的气体入口;

[0032]

三通阀门11右端的管道结构为电爆阀控制的气体出口;

[0033]

壳体1与接管塞10接触的一端设置沿径向的两个呈十字交叉的贯通孔,以保证气体顺利进入到三通阀门11右端管道内。壳体1与三通阀门11之间安装密封圈9。电爆管安装基座3和壳体1之间通过o型密封圈5密封。

[0034]

撞针7被推动之后,撞针针尖直接击破接管塞10顶部的金属膜片;弹簧8被压缩后

能够迅速回弹,带动撞针向上运动,使得接管塞10与三通阀门11右侧管道迅速相通。

[0035]

弹簧8能被压缩的高度大于7mm,采用内径为5mm,外径为10mm的矩形截面弹簧。

[0036]

接管塞10顶部的金属膜片厚度为0.1~0.5mm,接管塞10内所能承受的气体压强为2~10mpa。

[0037]

本实施例结构设置简单可靠,当电爆管2接收到电信号时,电爆管2自动引爆,产生的高压气体推动撞针7压缩弹簧8向下运动,并将接管塞10顶部金属膜片刺穿,之后弹簧8产生的推力又推动弹簧8回复到原位置,使接管塞10与三通阀门11右侧管道相通,从而实现管路系统从常闭到开启的作用,方便实用,适宜进一步推广应用。

[0038]

以上实施例仅用以说明本实用新型的技术方案而非限制,凡在本实用新型的精神和原则之内所做的任何修改、等同替换和改进等,其均应涵盖在本实用新型的保护要求范围内。

[0039]

本实用新型未详细说明部分属于本领域技术人员公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1