一种阀门的制作方法

1.本实用新型涉及液化石油气存储技术领域,具体涉及一种阀门。

背景技术:

2.液化石油气是一种易燃物质,空气中含量达到一定浓度范围时,遇明火即爆炸,在防止液化石油气的泄漏方面,液化石油气阀门起着至关重要的作用。

3.现有技术的液化石油气瓶的阀门如图1所示,包括阀体01,阀体01轴向连通,并且下端形成第一阀口a,侧壁设置有第二阀口b,还包括可活动地安装于阀体01内部的活门体02,活门体02和阀体01内腔之间有橡胶密封圈03,以实现沿阀体01轴向的密封。

4.在阀门打开或闭合的过程,即活门体02沿阀体01的轴线上下运动的过程中,橡胶密封圈03与阀体01的内侧壁会相互摩擦,容易造成橡胶密封圈 03的磨损,降低使用寿命,同时,液化气之中的杂质也会在此聚集,影响密封可靠性。

5.通常情况下,橡胶密封圈03的寿命只有5年,新型液化气纤维瓶的设计寿命是12年,即原阀门寿命与新出现的液化石油气瓶寿命不匹配的问题。

6.因此,需要设计一种长寿命、高密封可靠性的阀门。

技术实现要素:

7.本实用新型的目的是提供一种长寿命、高密封可靠性的阀门。

8.为解决上述技术问题,本实用新型提供一种阀门,包括阀体,所述阀体设置有沿轴向延伸的通孔,所述通孔下端形成第一阀口,所述阀体内壁设置有与所述通孔连通的第二阀口,阀体内侧壁在第二阀口的上侧设置有第一密封面,还包括固定支撑于所述第一密封面的第一密封件,以及安装于所述阀体内部上端的波纹管密封件,所述波纹管密封件包括内芯,以及套装所述内芯的波纹管,所述内芯能够沿所述阀体的轴向运动,以密封或打开第一阀口,所述波纹管下端与所述内芯固定连接,上端与所述第一密封件密封连接。

9.该阀门对阀体和活门体的结构进行改进,具体地,在第二阀口的上端增设第一密封面,将第一密封件固定支撑于第一密封面;同时,波纹管密封件在内芯的外周增设波纹管,由于波纹管具有弹性,从而在内芯沿阀体轴向运动的过程中,波纹管与内芯固定一端能够随着内芯的运动沿轴向伸缩,而另一端始终与第一密封件密封连接,固定支撑于第一密封面,起到密封的作用,使得第一阀口打开时,液化石油气只能通过第二阀口排出。

10.由上述可知,第一密封件采用静密封,密封更加可靠,寿命更长。

11.可选地,安装于所述阀体上端开口处的压帽螺母与阀杆螺纹连接,所述阀杆下端与所述内芯连接,并且可以相对转动,上端与手轮固定连接。

12.可选地,所述阀杆周壁设置有限位台阶,用以限制所述内芯的向上最大位移。

13.可选地,所述波纹管上端设置有向外延伸的法兰边,还包括环状的压紧件,用于将所述法兰边和所述第一密封件压紧于所述第一密封面。

14.可选地,所述阀体内侧壁在所述第一密封面的下侧还设置有第二密封面,所述内

芯的底壁预定位置设置有环形安装槽,还包括第二密封件,所述第二密封件安装于所述环形安装槽内部,所述内芯沿所述阀体的轴向运动,所述第二密封件能够压紧或放松所述第二密封面,以密封或打开所述第一阀口。

15.可选地,所述第一密封件和所述第二密封件的材料均为聚四氟乙烯。

16.可选地,所述第二密封面在与所述第二密封件接触的部位设置有环形凹槽或环形凸起。

17.可选地,在所述阀体的轴向剖面内,所述环形凹槽的形状为尖角状或弧形。

18.可选地,所述环形安装槽底壁还设置有至少一个凹槽。

附图说明

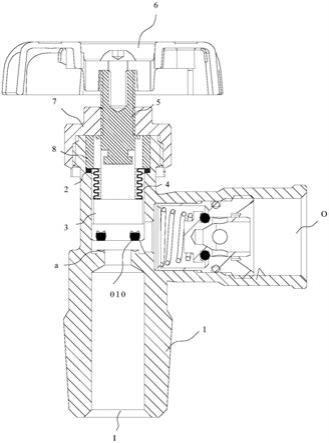

19.图1为现有技术阀门的结构示意图;

20.图2为本实用新型所提供阀门一种具体实施例的结构示意图;

21.图3为图2阀门中局部示意图;

22.图4为第二密封面设置环形凹槽第一种实施方式的结构示意图;

23.图5为第二密封面设置环形凹槽第二种实施方式的结构示意图;

24.图6为第二密封面设置环形凹槽第三种实施方式的结构示意图;

25.图7为图2阀门中波纹管密封件第一种实施方式的结构示意图;

26.图8为图2阀门中波纹管密封件第二种实施方式的结构示意图;

27.其中,图1的附图标记说明如下:

28.01

‑

阀体;02

‑

活门体;03

‑

橡胶密封圈;a

‑

第一阀口;b

‑

第二阀口;

29.其中,图2至图8的附图标记说明如下:

[0030]1‑

阀体;2

‑

第一密封件;3

‑

内芯;4

‑

波纹管;5

‑

阀杆;6

‑

手轮;7

‑

压帽螺母;8

‑

压紧件;9

‑

限位台阶;010

‑

第二密封件;

[0031]

i

‑

第一阀口;o

‑

第二阀口;a

‑

环形凹槽;b

‑

凹槽。

具体实施方式

[0032]

为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步的详细说明。

[0033]

本文中所述“第一”、“第二”等词,仅是为了便于描述结构和/或功能相同或者相类似的两个以上的结构或者部件,并不表示对于顺序和/或重要性的某种特殊限定。

[0034]

如图2所示,本实用新型提供一种阀门,包括阀体1,阀体1设置有沿轴向延伸的通孔,通孔下端形成第一阀口i,阀体1内壁设置有与通孔连通的第二阀口o;

[0035]

阀体1内侧壁在第二阀口o的上侧设置有第一密封面,还包括固定支撑于第一密封面的第一密封件2,以及安装于阀体1内部上端的波纹管密封件,波纹管密封件包括内芯3,以及套装内芯3的波纹管4,内芯3能够沿阀体1的轴向运动,以密封或打开第一阀口i,波纹管4轴向下端与内芯3固定连接,上端与第一密封件2密封连接。

[0036]

该阀门对阀体和活门体的结构进行改进,具体地,在第二阀口o的上端增设第一密封面,将第一密封件2固定支撑于第一密封面;同时,波纹管密封件在内芯3的外周增设波纹管4,由于波纹管4具有弹性,从而在内芯3沿阀体1轴向运动的过程中,波纹管4与内芯3固定

的一端能够随着内芯3的运动沿轴向伸缩,而另一端始终与第一密封件2密封连接,固定支撑于第一密封面,起到密封的作用,使得第一阀口i打开时,液化石油气只能通过第二阀口o排出。

[0037]

由上述可知,第一密封件2采用静密封,密封更加可靠,寿命更长。

[0038]

如图7、8所示,本实施例中,波纹管4的材质为不锈钢,通过焊接的方式与内芯3固定连接,其褶皱处可以为弧形或尖角状;波纹管4的结构并不局限于上述形式,材质也可以为具有弹性的非金属材料。

[0039]

本实施例中,阀门还包括安装于阀体1上端开口处的压帽螺母7,压帽螺母7与阀杆5螺纹连接,阀杆5下端与内芯3连接,并且可相对转动,上端与手轮6固定连接,通过手轮6转动阀杆5,推动内芯3的上下运动,以实现阀门的启闭。

[0040]

请参考图3,阀杆5的周壁还设置有限位台阶9,用以限制内芯3的向上最大位移,防止波纹管4被过度压缩。

[0041]

请继续参考图2,本实施例中,波纹管4上端设置有向外延伸的法兰边,还包括环状的压紧件8,用于将法兰边和第一密封件2压紧于第一密封面。

[0042]

请继续参考图2,阀体1内侧壁在第一密封面的下侧还设置有第二密封面,内芯3的底壁预定位置设置有环形安装槽,还包括第二密封件010,第二密封件010安装于环形安装槽内部,内芯3沿阀体1的轴向运动,第二密封件010能够压紧或放松第二密封面,以密封或打开第一阀口i。

[0043]

环形安装槽用于安装第二密封件010,因此,其形状不做限制,环形安装槽的侧壁可以为平面,也可以为弧形面。

[0044]

第一密封件2和第二密封件010的材料均为聚四氟乙烯,聚四氟乙烯具有优良的化学稳定性和耐腐蚀性,能够进一步提高本实用新型阀门的使用寿命,提高密封的可靠性,密封件的材质包括但不仅限于聚四氟乙烯。

[0045]

请继续参考图4至图6,图4为第二密封面设置环形凹槽第一种实施方式的结构示意图;图5为第二密封面设置环形凹槽第二种实施方式的结构示意图;图6为第二密封面设置环形凹槽第三种实施方式的结构示意图。

[0046]

本实施例中,第二密封面在与第二密封件010接触的部位还设置有环形凹槽a,实现双环密封,环形凹槽a的宽度不做限制,可以小于第二密封面与第二密封件010接触区域的宽度,或等于第二密封面与第二密封件010接触区域的宽度;环形凹槽a的具体形状也不做限制,可以为弧形,或尖角状等;当然,实际应用中,设置环形凸起也是可行的。

[0047]

进一步地,内芯3底壁用于安装第二密封件010的环形安装槽底壁还设置有至少一个凹槽b。

[0048]

第二密封件010压装于环形安装槽内部,同时,由于密封件经过多年使用后会发生蠕变,因此,为了避免第二密封件010长期使用后掉落,在环形安装槽底壁设置至少一个凹槽b,第二密封件010在变形后会缓慢地进入预留的凹槽b内部,仍然可以很好地实现密封。

[0049]

本实施例中,环形安装槽底壁设置有两个凹槽b,实际应用中,凹槽b 的数量及形状均不做限制。

[0050]

为了防止第二密封件010掉落,也可以在环形安装槽开口端设置向内翻折的限位部,起到限制第二密封件010的作用。

[0051]

以上对本实用新型所提供的一种阀门进行了详细介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1