抽气式止回阀驱动结构的制作方法

1.本实用涉及止回阀门技术领域,特别是抽气式止回阀驱动结构。

背景技术:

2.抽气止回阀的驱动方式通常将活塞杆的往复运动通过拔叉转为旋转运动,实现阀门的开启或关闭。

3.传统的抽气止回阀驱动方式通常是将拔叉与销轴连接在一起的,当执行机构出现故障,拔叉则容易卡涩。因此,出现了拔叉与销轴分离的设计方式。

4.但由于与拔叉相连的阀轴并未在活塞杆的轴线位置处,因此两者形成的作用力也并不是沿着活塞杆的轴向位置的,该作用力与活塞杆轴向呈一定夹角。那么该作用力,在活塞杆的轴向和径向上会形成两个分力,作用力的大小是变化的,当拔叉转动时,其对活塞杆在径向上产生的分力的大小也发生变化,那么活塞杆在径向方向上会发生一定震动,从而导致整个止回阀的稳定性不是特别好。

5.故,在一般抽气止回阀驱动方式的基础上,对结构进行改进,除了解决上述问题,还设计了一些新的结构。

技术实现要素:

6.本实用新型的目的在于克服现有技术的缺点,提供运行平稳、震动噪音小、能快速响应、使用寿命高的抽气式止回阀驱动结构。

7.本实用新型的目的通过以下技术方案来实现:抽气式止回阀驱动结构,包括左右相连设置的箱体、活塞缸,箱体的左端具有端盖,活塞缸的两端具有缸盖,两者轴心处设置有活塞杆;

8.所述的箱体,其腔内的活塞杆上具有销轴,其腔内经阀轴设置有拔叉,拔叉呈哨子状且弯曲处与销轴接触;

9.所述的活塞缸,其内设置有与活塞杆端头相连的活塞,活塞与缸盖之间设置有复位弹簧;

10.所述的箱体,其内设置有与活塞杆平行的导向杆,其内的活塞杆上具有一体的台阶块,销轴位于台阶块上,且台阶块能滑动地穿设在导向杆上。

11.进一步地,所述的导向杆将箱体左右端壁穿透,其两端分别抵在端盖、活塞缸左端的缸盖上。便于导向杆的固定安装。

12.进一步地,所述的活塞缸左端的缸盖开有环形槽a,活塞上开有相应的环形槽b,复位弹簧的两端分别抵在环形槽a和环形槽b内。实现了对复位弹簧的定位,避免复位弹簧在径向上发生位移。

13.进一步地,所述的活塞缸左端的缸盖通过螺钉与箱体的端壁相连;活塞缸右端的缸盖通过密封圈a、螺栓与活塞缸密封相连,该缸盖上开有通气孔,让复位弹簧能更好地受力。

14.进一步地,所述的端盖的外侧具有腔a,活塞杆的左端伸入腔a中,腔a处设置有开启的机械限位a;活塞缸右端的缸盖的外侧具有腔b,储腔b处设置有关闭的机械限位b;机械限位a和机械限位b呈销子状。避免开关过位造成损坏。

15.进一步地,所述的端盖内侧位置开有直径比活塞杆大的阔孔a,缸盖的左侧位置开有直径比活塞杆大的阔口b。便于活塞杆左右动作。

16.本实用新型具有以下优点:

17.(1)通过设置导向杆,实现了活塞杆在径向上的进一步限位,极大地减小了活塞杆在径向上的震动,保证了活塞杆运行的平稳性,从而间接地实现了能在短时间内快速响应;

18.(2)复位弹簧以及环形槽a和环形槽b的设置,对复位弹簧进行了定位,避免了在径向上由于位置变化而导致的变形,复位弹簧的稳定性更可靠,使用寿命得到提高;

19.(3)拔叉呈哨子状,实现了正常运行时阀瓣自由摆动,故障情况下阀门快速关闭的功能;

20.(4)机械限位a和机械限位b的设置,避免开关过位造成的损坏;

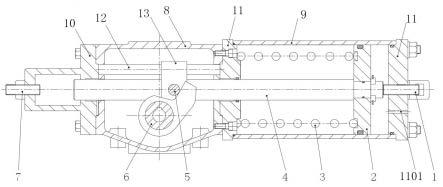

21.(5)阔孔a和阔孔b的设置,减小了活塞杆运动的阻力,进一步实现了快速响应;

22.(6)集成了行程开关或阀位变送器,这样能够准确直接的把阀门的实时位置反馈到中控室。

附图说明

23.图1 为本实用新型的结构示意图;

24.图中:1-机械限位b,2-活塞,3-复位弹簧,4-活塞杆,5-销轴,6-拔叉,7-机械限位a,8-箱体,9-活塞缸,10-端盖,11-缸盖,1101-透气孔,12-导向杆,13-台阶块。

具体实施方式

25.下面结合附图对本实用新型做进一步的描述,但本实用新型的保护范围不局限于以下所述。

26.如图1所示,抽气式止回阀驱动结构,包括左右相连设置的箱体8、活塞缸9,两者的轴心处设置有活塞杆4;在活塞缸9内设置有活塞2,在箱体8内通过阀轴设置有拔叉6;活塞杆4的右端与活塞2相连,位于箱体8内的活塞杆4经销轴5与拔叉6接触,拔叉6呈哨子状且弯曲处与销轴5接触。

27.本方案中,在箱体8内设置有与活塞杆4平行的导向杆12,在活塞杆4上具有一体的台阶块13,销轴5位于该台阶块13上,台阶块13能滑动地穿设在导向杆12上。当活塞杆4左右动作时,台阶块13沿导向杆12滑动,保证活塞杆4运行的稳定性。

28.具体原理为:由于拔叉6的转动处阀轴并不在活塞杆4的轴线位置,当活塞杆4与销轴5相互作用时,产生的相互作用力与活塞杆4的轴向具有一定夹角;拔叉6对活塞杆4的反作用力,沿活塞杆4的轴向和径向产生分力;当拔叉6转动时,由于角度的变化,在径向上的分力大小发生变化,活塞杆4则会在径向上产生震动,那么就会导致拔叉6的转动不够平稳,特别是需要快速响应的时候,这种变现就越明显。本方案通过台阶块13和导向杆12,在径向上进一步限位,从而减小震动,达到能够平稳地快速响应的目的。

29.本实施例中,箱体8的两端具有端壁,箱体8的左端壁处设置有端盖10,而活塞缸9

的两端通过缸盖11封闭。活塞杆4的左端伸出箱体8外。

30.本方案中,为了实现导向杆12的安装定位,导向杆12将箱体8左右端壁穿透,其两端分别抵在端盖10、活塞缸9左端的缸盖11上。

31.本方案中,端盖10的外侧具有腔a,活塞杆4的左端伸入腔a中,腔a处设置有开启的机械限位a7;活塞缸9右端的缸盖11的外侧具有腔b,储腔b处设置有关闭的机械限位b1。机械限位a7和机械限位b1为能调节位置的销子状,且通过螺纹来调节位置。

32.在活塞缸9内,活塞2与缸盖11之间设置有复位弹簧3。具体地,活塞缸9左端的缸盖11开有环形槽a,活塞2上开有相应的环形槽b,复位弹簧3的两端分别抵在环形槽a和环形槽b内。实现了对复位弹簧3的定位,避免复位弹簧3在径向上发生位移。

33.为了提高复位弹簧3的作用力,让其对活塞2产生的作用力最大,因此活塞缸9左端的缸盖11通过螺钉与箱体8的端壁相连;活塞缸9右端的缸盖11通过密封圈a、螺栓与活塞缸9密封相连。由于活塞2在左右动作时需要排气,因此在两侧缸盖11上开有通气孔1101。

34.活塞杆4在动作过程中,其表面处会带动气流一起运动,那么气流会被挤入与活塞杆4相装配的孔中,该孔中的气压就会增大,从而对活塞杆4的作用产生一个反作用力,削弱活塞杆4的动作速度。因此本方案中,端盖10内侧位置开有直径比活塞杆4大的阔孔a,缸盖11的左侧位置开有直径比活塞杆4大的阔口b,阔孔a和阔孔b则减小了气压带来的不良影响,便于活塞杆4左右动作。

35.对本方案的设计进行验证:

36.采用sf10-150sr5型拔叉式抽气式止回阀驱动结构进行实验,运行时间为7天,实验运行次数为108193次。

37.实验结果:复位弹簧3实验前68mm,试验后为66mm,轴向变形小;该阀门能在0.5s内快速紧密的关闭,响应速度块,震动及噪声小。

38.结论:经过100000多次带负荷实验,均能在0.5s内快速紧密关闭,响应速度快,运行平稳。

39.上述实施例仅表达了较为优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1