一种换向阀的制作方法

1.本实用新型涉及流体控制技术领域,具体涉及一种换向阀。

背景技术:

2.换向阀作为空调、热泵系统中的一个重要部件,用来实现制冷与制热模式的转换。

3.图1所示为背景技术一种换向阀的结构示意图,如图1所示,换向阀包括导阀01、主阀02,主阀02包括滑块03、连杆04、活塞体05及端盖06。活塞体05包括螺钉07,螺钉07将连杆04与活塞体05固定连接。

4.换向阀工作时,活塞体05在两个端盖06之间往复移动,端盖06对活塞05进行限位。

5.如图1所示,活塞体05上的螺钉07不应与端盖06接触,以免产生干涉。尤其是在换向阀主阀整体尺寸越小时,螺钉07与端盖06发生干涉的可能性越大,从而影响换向阀的动作可靠性。

技术实现要素:

6.本实用新型的目的在于提供一种换向阀,包括阀体、阀芯组件、第一端盖,所述阀体呈筒状,还包括限位件,所述限位件与所述阀体焊接固定,和/或所述限位件与所述第一端盖焊接固定,所述限位件包括限位部,所述阀芯组件包括第一活塞体,所述阀芯组件能够在所述阀体内沿所述阀体的轴向移动,所述第一活塞体能够与所述限位部抵接,所述第一活塞体与所述限位部抵接时,所述第一活塞体与所述第一端盖不接触。

7.上述方案的换向阀,通过设置限位件对第一活塞体在阀体内向第一端盖方向的移动进行限位,能够避免第一活塞体与第一端盖发生干涉。

附图说明

8.图1为本背景技术一种换向阀的结构示意图;

9.图2为本技术换向阀的一个具体实施例的结构示意图;

10.图3为图2中局部放大图;

11.图3a为图3中i处的局部放大图;

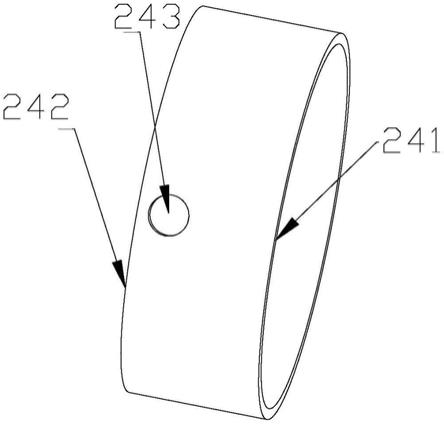

12.图4为图2中限位件的立体图;

13.图5为图2中第一端盖的立体图;

14.图6为又一实施例的第一端盖的立体图。

具体实施方式

15.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步的详细说明。

16.如图2所示,为申请的换向阀的一个实施例的具体结构示意图。需要说明的是,图2以四通换向阀为例进行了说明,但附图不是对本技术技术方案的限制,本技术的技术方案

也可以应用于三通或五通以上的换向阀。

17.如图2及图3所示,换向阀包括筒状的阀体1,阀体1的一端固定有第二端盖21和限位件22,阀体1的另一端固定有第一端盖23和限位件24。阀体1与第二端盖21、第一端盖23固定后形成了换向阀的阀腔。

18.阀芯组件3设置于阀腔中,阀芯组件3包括滑块31、连杆32、第二活塞体33及第一活塞体34。

19.滑块31与连杆32固定连接,第二活塞体33及第一活塞体34分别位于连杆32的两端,滑块31位于第二活塞体33与第一活塞体34之间,阀芯组件3能够在阀芯组件3两侧的压力差的作用下相对于阀体1在阀体1的轴向向第一端盖21移动。定义图2中所示第一活塞体34与限位件24抵接限位时换向阀的工作位置为第一工作位置,定义第二活塞体33与限位件22抵接限位时换向阀的工作位置为第二工作位置。

20.换向阀的阀座4包括间隔设置的e、s、c开口,换向阀处于第一工作位置时,s开口、c开口与滑块31的滑块腔连通,换向阀处于第二工作位置时,s开口、e开口与滑块31的滑块腔连通。

21.如图3及图4所示,阀体1、第一端盖、限位件由不锈钢材质制成,三者可以一次焊接固定,也可以两两焊接固定。限位件24及限位件22呈圆形筒状,下面以限位件24为例具体说明。限位件24的固定部241位于阀体1的内壁与第一端盖23的外壁之间,限位件24与阀体1及第一端盖23焊接固定,具体地,限位件24可以分别与阀体1或第一端盖23激光焊焊接固定后,再与阀体1和第一端盖23中的另一者激光焊焊接固定,也可以是限位件24与阀体1及第一端盖23一次性激光焊焊接固定。

22.限位件24的限位部242靠近第一活塞体34。具体地,在阀芯组件4相对于阀体1移动过程中,第一活塞体34能够与限位件24的限位部242抵接限位。尤其是在阀体1直径较小时,限位件24的作用更为明显,在阀体直径尺寸小型化时,本技术的换向阀比背景技术中的换向阀可靠性更好。

23.如图3所示,第一活塞体34包括非金属村料制成的滑碗341、金属材料制成的挡片342、螺钉343,螺钉343的个数为两个以上,螺钉343将滑碗341、挡片342及连杆32固定连接。挡片32能够与限位件24的限位部242抵接以限制第一活塞体34向第一端盖23的进一步轴向位移。

24.如图3所示,上述方案的换向阀,通过设置限位件24,限位件24的限位部242位于第一端盖23与第一活塞体34之间,第一活塞体34能够与限位件24的限位部242抵接,从而第一活塞体34的位移得到限制,有效保证第一活塞体34与第一端盖23之间不接触,不发生干涉。

25.如图3、图3a所示,限位件24呈圆筒状,位于第一端盖23与第一活塞体34之间,请结合图1、图2所示,本技术的换向阀通过第一毛细管7和/或第二毛细管8与换向阀的导阀(如图1中附图标记01所示)连接,为此,阀体1还包括第一毛细管接口a及第二毛细管接口b,第一毛细管7与第一毛细管接口a连接,第二毛细管8与第二毛细管接口b连接。第一毛细管7和第二毛细管8与阀体1焊接固定。第一毛细管接口a位于第一活塞体34与第一端盖23之间,第二毛细管接口b位于第二活塞体33与第二端盖21之间。

26.第一活塞体34与第一端盖23之间包括第一压力腔p1,第二活塞体33与第二端盖21之间包括第二压力腔p2。第一压力腔p1通过第一毛细管接口a与第一毛细管7连通,第二压

力腔p2通过第二毛细管接口b与第二毛细管8连通。为了不干扰第一压力腔p1与第一毛细管7的连通,在限位件24的侧壁上开设有连通通道243,连通通道243连通第一压力腔p1与第一毛细管7的端口71。更进一步的方案,在过滑块31端面的平面上(附图中滑块31端面即滑块31的下端面),连通通道243的投影覆盖第一毛细管7的投影。也即,当连通通道243为通孔时,通孔的孔壁不能对自第一毛细管7注入第一压力腔p1的流体产生挡流,以使流体的流通性能不受影响。

27.还需要说明的是,连通通道243可以是图4中所示的圆形孔,也可是矩形或其它不规则形状的孔。

28.再者,第一端盖23及第二端盖21可以是图3及图6中所示的结构。以其中一个端盖为例说明,第一端盖23包括与限位件24配合的圆环形的配合部231,配合部231位于限位件24内,并与限位件24过盈配合后焊接固定。限位件24还包括位于限位件24的内的圆形的顶盖部232,顶盖部232的直径小于配合部231的直径。在限位件24的轴向,顶盖部232比配合部231更靠近第一活塞体34,使第一活塞体34与限位部242抵接时,在阀体1的轴向,螺钉343与顶盖部232之间具有预设距离;或第一活塞体与限位部242抵接时,螺钉343至少部分位于顶盖部232的周向。

29.再者,端盖可以是图6中所示的结构。第一端盖23a包括与限位件24配合的环形的配合部231a,配合部231a与图5中配合部231结构相同,第一端盖23a与图5中所示端盖不同的是,第一端盖23a包括平面部234a。第一活塞体与限位部242抵接时,在阀体1的轴向,螺钉343与平面部234a之间具有预设距离。此第一端盖23a比图5中第一端盖23更易于加工,且节省材料,重量也相对较轻。再者,此种结构的端盖,还有利于减小换向阀的轴向尺寸。

30.第二活塞体33与第一活塞体34的结构可以相同,也可以不同,同样地,第二端盖21与第一端盖23的结构可以相同,也可以不同。在此不作限制。作为一种具体实施例,图2所示换向阀中,第二活塞体33与第一活塞体34的结构相同,第二端盖21与第一端盖23的结构相同。

31.以上仅是本实用新型的具体实施例的说明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1