一种易装配万向节的制作方法

1.本实用新型应用于轴连接件,本实用新型具体涉及一种易装配万向节。

背景技术:

2.现有轴承孔剖分结构是将轴承孔沿孔中心平面剖开,两半结构面接触,对于小型、轻型轴承,这种平面剖分结构并无不妥,但对于大型、重型以传递扭矩为主的轴承,这种剖分结构的螺钉承受不了强大的剪切力和拉应力。现有技术中的结构是将万向叉头在法兰中心和轴孔中心所在平面沿法兰中心纵向剖分,能承受很大的扭矩,但这种结构不易保证两轴孔的同轴度,且两半法兰的端面不易保证在同一平面。

技术实现要素:

3.本实用新型的目的是提供一种易装配万向节,通过剖分式万向叉头的法兰为整体结构,加工时可保证平面度,避免了现有技术两半法兰的端面不易保证在同一平面,其支撑精度低的缺点。

4.本实用新型的一种事实方式中提供一种易装配万向节,其能够连接一个轴件与一个十字轴承;

5.十字轴承其具有相互垂直的一个第一垂直方向和一个第二垂直方向;十字轴承在第一垂直方向上具有两个第一轴承端;两个第一轴承端之间为第一支撑距离。十字轴承在第二垂直方向上具有两个第二轴承端;两个第二轴承端之间为第二支撑距离;

6.易装配万向节包括:一个能够连接轴件的突缘件,其具有一个盘面;一对叉凸件,其一体成型于突缘件且从盘面凸出;一对叉凸件的凸起方向相互平行;凸起方向垂直于盘面;一对叉凸件相对且之间具有一个设定间距;设定间距与第一支撑距离或第二支撑距离相应;

7.一对叉凸件分别具有一个安装面;一对叉凸件的安装面位于同一设定平面;设定平面平行于盘面;

8.在一对叉凸件的安装面上分别形成一个第一半圆形凹孔;两个第一半圆形凹孔沿同一个第一凹孔延伸方向延伸;第一凹孔延伸方向垂直于凸起方向且平行于设定平面;

9.一个轴承盖,其具有朝向一个凸出方向凸出的两个凸出端;两个凸出端相对且之间的间距等于设定间距;两个凸出端分别包括一个盖合面;两个凸出端的盖合面位于同一设定面;设定面垂直于凸出方向;

10.在两个凸出端的盖合面上分别形成一个第二半圆形凹孔;两个第二半圆形凹孔沿同一个第二凹孔延伸方向延伸;第二凹孔延伸方向垂直于凸出方向且平行于设定面;

11.轴承盖的两个盖合面能够可拆卸固定于叉凸件的两个安装面且形成两个固定面;当两个盖合面与两个安装面形成两个固定面时,两个第一半圆形凹孔与两个两个第二半圆形凹孔在一个延伸方向上分别围拢成一个第一轴承孔和一个第二轴承孔;

12.第一轴承孔和第二轴承孔同轴且能够分别固定十字轴承的两个第一轴承端或第

二轴承端。

13.进一步的,轴承盖的两个盖合面能够通过多个固定螺栓可拆卸的固定于叉凸件的两个安装面且形成两个固定面。固定螺栓的轴向垂直于固定面。

14.进一步的,两个安装面上形成多条第一凹槽;多条第一凹槽的延伸方向相互平行;多条第一凹槽之间的间距为等间距;多条第一凹槽的延伸方向平行于第一凹孔延伸方向。

15.进一步的,两个盖合面上形成多条第二凹槽;多条第二凹槽的延伸方向相互平行;多条第二凹槽之间的间距与多条第一凹槽之间的间距相应;第二凹槽的深度与第一凹槽的深度相应;多条第二凹槽的延伸方向平行于第二凹孔延伸方向。

16.进一步的,第一凹槽为梯形槽。第二凹槽的形状为与梯形槽相应。

17.进一步的,梯形槽的深度为3-4mm。梯形槽两个侧方面的夹角为18

°‑

20

°

。

18.进一步的,梯形槽的槽口距离为3-4mm。

19.进一步的,突缘件的盘面上形成多个安装孔。

20.本实用新型与现有专利技术相比,有以下优点:

21.1、本实用新型轴承孔剖分面设在轴承孔中心且与万向叉头法兰中心垂直的平面处,沿轴承孔中心将突缘件和轴承盖的结合部位设计成梯形齿结构,能传递更大的扭矩。

22.2、可以优化加工工艺,加工完梯形齿形后用螺钉、弹簧垫圈将突缘件和轴承盖连接为一体,再镗削轴承孔,保证两轴承孔同轴,避免了现有技术两轴承孔不易同轴的缺点;同时本实用新型的法兰为整体结构,加工时可保证平面度,避免了现有技术两半法兰的端面不易保证在同一平面的缺点。

附图说明

23.图1是用于说明在本实用新型一种实施方式中,十字轴承的结构示意图。

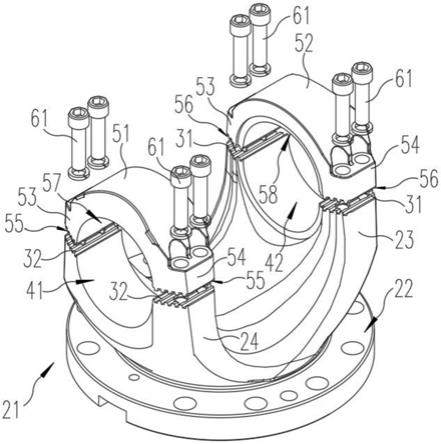

24.图2是用于说明在本实用新型一种实施方式中,易装配万向节的结构示意图。

25.图3是用于说明在本实用新型再一种实施方式中,易装配万向节的局部结构示意图。

具体实施方式

26.为了对实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式,在各图中相同的标号表示结构相同或结构相似但功能相同的部件。

27.在本文中,“示意性”表示“充当实例、例子或说明”,不应将在本文中被描述为“示意性”的任何图示、实施方式解释为一种更优选的或更具优点的技术方案。为使图面简洁,各图中只示意性地表示出了与本示例性实施例相关的部分,它们并不代表其作为产品的实际结构及真实比例。下文将以明确易懂的方式,结合附图对易装配万向节的特性、技术特征、优点及其实现方式予以进一步说明。

28.本实用新型的一种实施例中提供一种易装配万向节,其能够连接一个轴件与一个十字轴承10。

29.如图1所示,十字轴承10其具有相互垂直的一个第一垂直方向11和一个第二垂直方向12。十字轴承10在第一垂直方向11上具有两个第一轴承端13、14。两个第一轴承端13、

14之间为第一支撑距离。十字轴承10在第二垂直方向12上具有两个第二轴承端15、16。两个第二轴承端15、16之间为第一支撑距离。

30.易装配万向节包括:一个能够连接轴件的突缘件21,其具有一个盘面22。一对叉凸件23、24,其一体成型于突缘件21且从盘面22凸出。一对叉凸件23、24的凸起方向相互平行。凸起方向垂直于盘面22。

31.一对叉凸件23、24相对且之间具有一个设定间距。设定间距与第一支撑距离或第二支撑距离相应。一对叉凸件23、24分别具有一个安装面31、32(叉凸件23具有安装面31;叉凸件24具有安装面32)。一对叉凸件23、24的安装面31、32位于同一设定平面。设定平面平行于盘面22。

32.在一对叉凸件23、24的安装面31、32上分别形成一个第一半圆形凹孔41、42。两个第一半圆形凹孔41、42沿同一个第一凹孔延伸方向延伸。第一凹孔延伸方向垂直于凸起方向且平行于设定平面。

33.一个轴承盖51、52,其具有朝向一个凸出方向凸出的两个凸出端53、54。两个凸出端53、54相对且之间的间距等于设定间距。两个凸出端53、54分别包括一个盖合面55、56。两个凸出端53、54的盖合面55、56位于同一设定面。设定面垂直于凸出方向。

34.在两个凸出端53、54的盖合面55、56上分别形成一个第二半圆形凹孔57、58。两个第二半圆形凹孔57、58沿同一个第二凹孔延伸方向延伸。第二凹孔延伸方向垂直于凸出方向且平行于设定面。

35.轴承盖51、52的两个盖合面55、56能够可拆卸固定于叉凸件23、24的两个安装面31、32且形成两个固定面。当两个盖合面55、56与两个安装面31、32形成两个固定面时,两个第一半圆形凹孔41、42与两个两个第二半圆形凹孔57、58在一个延伸方向上分别围拢成一个第一轴承孔和一个第二轴承孔。

36.第一轴承孔和第二轴承孔同轴且能够分别固定十字轴承10的两个第一轴承端13、14或第二轴承端15、16。

37.在本实用新型的另一种实施例中,轴承盖51、52的两个盖合面55、56能够通过多个固定螺栓61可拆卸的固定于叉凸件23、24的两个安装面31、32且形成两个固定面。固定螺栓61的轴向垂直于固定面。

38.如图1、2所示,在本实用新型的另一种实施例中,两个安装面31、32上形成多条第一凹槽。多条第一凹槽的延伸方向相互平行。多条第一凹槽之间的间距为等间距。多条第一凹槽的延伸方向平行于第一凹孔延伸方向。

39.如图1、2所示,在本实用新型的另一种实施例中,两个盖合面55、56上形成多条第二凹槽。多条第二凹槽的延伸方向相互平行。多条第二凹槽之间的间距与多条第一凹槽之间的间距相应。第二凹槽的深度与第一凹槽的深度相应。多条第二凹槽的延伸方向平行于第二凹孔延伸方向。

40.如图1、2所示,在本实用新型的另一种实施例中,第一凹槽为梯形槽。第二凹槽的形状为与梯形槽相应。

41.如图1、2所示,在本实用新型的另一种实施例中,梯形槽的深度a为3-4mm。梯形槽两个侧方面的夹角b为18

°‑

20

°

。

42.在本实用新型的另一种实施例中,梯形槽的槽口距离c为3-4mm。

43.在本实用新型的另一种实施例中,突缘件21的盘面22上形成多个安装孔。

44.本实用新型主要通过在突缘件和轴承盖的剖分面处设有梯形齿,形成类似齿条对齿条啮合的结构形式,再用螺钉、弹簧垫圈将突缘件和轴承盖连接为一体形成剖分式万向叉头,同等规格情况下,这种剖分式万向叉头传递的扭矩大于整体式万向叉头传递的扭矩,当十字轴承磨损后维修或更换十字轴承极其简便快速,大大提高了劳动效率。

45.应当理解,虽然本说明书是按照各个实施方式中描述的,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

46.上文所列出的一系列的详细说明仅仅是针对本实用新型的可行性实施方式的具体说明,它们并非用以限制本实用新型的保护范围,凡未脱离本实用新型技艺精神所作的等效实施方式或变更均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1