一种不限于工程车辆使用的回转接头自补偿密封结构的制作方法

1.本实用新型属于工程机械回转接头领域,是一种不限于工程车辆使用的回转接头自补偿密封结构。

背景技术:

2.目前,现有工程车辆使用的回转接头密封结构,输送水等其它介质如固液混合流体或干粉的使用过程中,不能有效隔离有害物质进入密封区域,密封圈、导向环等容易遭到破坏,从而出现不同程度的渗漏或造成接头损坏。

3.对比文件1,申请号:cn201020215894,发明名称:一种轴向限位连接结构及其使用该结构的连接器,其连接器包括壳体,壳体外周面上套装有连接螺帽,连接螺帽通过轴向限位连接结构设置在壳体上,该轴向限位连接结构包括连接螺帽内周面上设置的外连接环槽以及壳体外周面上设置的内连接环槽,内、外连接环槽配合连通形成环状连接空间,环状连接空间中穿设有将连接螺帽轴向限位设置在壳体上的锁紧丝,锁紧丝弯折成与环状连接空间适配的环形,连接螺帽上设置有由其外周面延伸至环状连接空间的锁紧丝穿入通道。

4.对比文件2,申请号:cn201711416750,发明名称:一种回转接头用油压驱动自适应形状记忆补偿密封圈,该密封圈由密封圈主体和装在密封圈主体内部的自适应形状记忆补偿系统组成;其中,密封圈主体的外形为一种左右对称式环形双重密封的结构,两个环形中间有一道凹槽,凹槽表面为薄层弹性橡胶;内部自适应形状记忆补偿系统由环形电池、导体、形状记忆补偿聚合物组成,三者连接构成一个闭合的电路,导体上触头始终与电池一极保持接触,导体下触头与电池另一极保持一定间隙;导体下触头胶接在薄层弹性橡胶上;当该密封圈与回转体和回转轴装配成一体后,薄层弹性橡胶与回转轴表面构成一个储油腔。对比文件1、2与本专利申请的结构特征不相同。

技术实现要素:

5.本实用新型的目的在于提供一种旋转导向套内径安装旋转体,其之间有密封垫、导向环、密封圈、补偿密封圈,密封垫的第二密封垫端面与补偿密封圈的表面接触贴合,密封垫的第一密封垫端面与旋转体的旋转体密封端面接触贴合,密封垫形成有效静密封,补偿密封圈受压产生一定的弹性变形,输送介质为固液混合流体或干粉等介质时,能有效防止有害物质进入密封区域,从而延长密封圈、导向环等零部件的使用寿命,降低渗漏及损坏的风险。结构简单,紧凑可靠,易于加工,装配简单,装配精度高,能有效防止有害物质进入密封区域,降低渗漏及损坏风险,使用性能可靠,应用广泛的一种不限于工程车辆使用的回转接头自补偿密封结构。

6.为达到上述目的所采取的技术方案如下:一种不限于工程车辆使用的回转接头自补偿密封结构,包括旋转体、旋转导向套、限位结构、密封圈、导向环、润滑密封介质、密封垫、补偿密封圈、补偿密封圈沉槽a、密封垫厚度h、第一密封垫端面x、第二密封垫端面y、旋转体密封端面m、最大轴向安装间隙ε和弹性变形量δ,其特征在于旋转导向套2内径安装旋

转体1,其之间有密封垫7、导向环5、密封圈4、补偿密封圈8,密封垫7的第二密封垫端面y与补偿密封圈8的表面接触贴合,密封垫7的第一密封垫端面x与旋转体1的旋转体密封端面m接触贴合,装配完成后,密封垫7将补偿密封圈8紧压在补偿密封圈沉槽a内,补偿密封圈8弹性变形量δ最小值大于限位结构的最大轴向安装间隙ε。

7.旋转导向套2上加工有补偿密封圈沉槽a。

8.补偿密封圈8的材质具备韧性和/或回弹性。

9.密封垫7的材质具备强度、韧性及、和/或耐磨性,表面具有表面粗糙度及加工精度。

10.旋转体1加工的旋转体密封端面m,具有表面粗糙度及加工精度。

11.限位结构3安装有润滑密封介质6,并且其之间有最大轴向安装间隙ε。

12.密封垫7外端面与补偿密封圈8之间有弹性变形量δ。

13.旋转导向套2顶端内径至旋转体1外径之间有限位结构3。

14.密封垫7底下安装补偿密封圈8,其均安装在旋转体1的旋转体密封端面m的端面。

15.旋转导向套2内径开有安装密封圈4、导向环5、密封垫7、补偿密封圈8的坑槽,旋转体1、旋转导向套2均为圆筒形或方形的一种。

16.本实用新型与现有的技术相比,补偿密封圈具有自补偿功能,提高密封性能,防止有害物质进入密封区域,从而有效延长密封圈和导向环的使用寿命,降低渗漏或损坏风险,且结构简单,紧凑可靠,加工简单,精度易于控制,装配简单,装配精度高,应用广泛,成本低。

附图说明

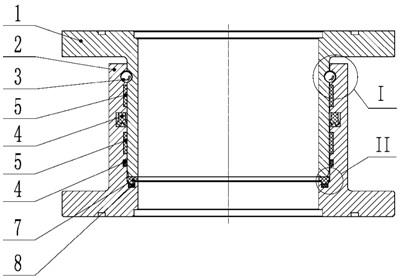

17.图1为本实用新型一种不限于工程车辆使用的回转接头自补偿密封结构的装配结构全剖及局部放大示意图。

18.图2为本实用新型一种不限于工程车辆使用的回转接头自补偿密封结构按图1中ⅰ放大画法示意图。

19.图3为本实用新型一种不限于工程车辆使用的回转接头自补偿密封结构按图1中ⅱ放大画法示意图。

20.图4为本实用新型一种不限于工程车辆使用的回转接头自补偿密封结构的旋转导向套的结构全剖示意图。

21.图5为本实用新型一种不限于工程车辆使用的回转接头自补偿密封结构的旋转体的全剖示意图。

22.图6为本实用新型一种不限于工程车辆使用的回转接头自补偿密封结构按图5的立体示意图。

23.图7为本实用新型一种不限于工程车辆使用的回转接头自补偿密封结构的补偿密封圈的结构主视示意图。

24.图8为本实用新型一种不限于工程车辆使用的回转接头自补偿密封结构按图7的俯视主视示意图。

25.图9为本实用新型一种不限于工程车辆使用的回转接头自补偿密封结构按图7的立体示意图。

26.图10为本实用新型一种不限于工程车辆使用的回转接头自补偿密封结构的密封垫的结构主视示意图。

27.图11为本实用新型一种不限于工程车辆使用的回转接头自补偿密封结构按图10的立体示意图。

28.图12为本实用新型一种不限于工程车辆使用的回转接头自补偿密封结构图10的俯视示意图。

29.图13为本实用新型一种不限于工程车辆使用的回转接头自补偿密封结构按图12中ⅲ放大画法示意图。

30.附图标记:旋转体1、旋转导向套2、限位结构3、密封圈4、导向环5、润滑密封介质6、密封垫7、补偿密封圈8、补偿密封圈沉槽a、密封垫厚度h、第一密封垫端面x、第二密封垫端面y、旋转体密封端面m、最大轴向安装间隙ε、弹性变形量δ。

具体实施方式

31.下面结合附图对本实用新型作进一步描述:

32.实施例1,密封垫7的第二密封垫端面y与补偿密封圈8的表面接触贴合,密封垫7的第一密封垫端面x与旋转体1的旋转体密封端面m接触贴合,装配完成后,密封垫7受旋转体密封端面m的轴向静压力,将补偿密封圈8紧压在补偿密封圈沉槽a内,补偿密封圈8受压产生一定的弹性变形量δ,弹性变形量δ最小值大于限位结构的最大轴向安装间隙ε。

33.实施例2,其装配工艺步骤是:

34.步骤1:将补偿密封圈8按装配工艺规范装入旋转导向套2上的补偿密封圈沉槽a内;

35.步骤2:将密封垫7的第二密封垫端面y与补偿密封圈8表面贴合,按装配工艺规范装入旋转导向套2内;

36.步骤3:将密封圈4、导向环5按装配工艺规范装入旋转导向套2内;

37.步骤4:按装配工艺规范通过压装装配,将旋转体1装入旋转导向套2;

38.步骤5:按装配工艺规范,装配限位结构3的相关零部件;

39.步骤6:检验,装配完成。

40.以上装配过程中按装配工艺规范填充润滑密封介质6;装配过程简单,无需额外的辅助工具,装配简单,装配精度高。

41.实施例3,下面结合附图说明其自补偿密封实施方式如下:

42.自补偿密封实施方式1:假定回转接头整体安装方向如图1至上而下,旋转导向套2固定,旋转体1正常工作转动且向下移动,移动距离为限位结构3装配的最大轴向安装间隙ε;因正确装配后,旋转体1的旋转体密封端面m与密封垫7的第一密封垫端面x接触贴合,密封垫7的第二密封垫端面y与补偿密封圈8的表面接触贴合,形成良好的密封状态,补偿密封圈8已存在一定装配的弹性变形,使得装配形成良好的密封状态;旋转体1向下移动时,支撑密封垫7,密封垫7所受的支撑力克服补偿密封圈8的弹性变形产生的弹力,使得密封垫7向下移动,补偿密封圈8的弹性变形量δ增加,旋转体1及密封垫7向下移动的最大距离和补偿密封圈8的弹性变形量δ增加的最大值为限位结构装配的最大轴向安装间隙ε,在下限极限位置时,仍处于良好的密封状态。以上运动过程中,补偿密封圈8始终紧压在旋转导向套2上

的补偿密封圈沉槽a内,形成有效静密封,密封垫7因旋转体1向下的支撑力及补偿密封圈8的弹性变形产生的弹力反作用力,使得其第一密封垫端面x与旋转体1的旋转体密封端面m紧密贴合接触,第二密封垫端面y与补偿密封圈8表面紧密贴合接触,过程中始终保持良好的动态密封。

43.自补偿密封实施方式2:假定回转接头整体安装方向如图1至上而下,旋转导向套2固定,旋转体1正常工作转动且向上移动,移动距离为限位结构3装配的最大轴向安装间隙ε,因正确装配后,旋转体1的旋转体密封端面m与密封垫7的第一密封垫端面x接触贴合,密封垫7的第二密封垫端面y与补偿密封圈8的表面接触贴合,补偿密封圈8已存在一定装配的弹性变形,使得装配形成良好的密封状态;当旋转体1向上移动时,支撑密封垫7因补偿密封圈8的弹性变形卸力回弹,被补偿密封圈8支撑而向上,跟随旋转体1上移,旋转体1与密封垫7上移被限位时,补偿密封圈8的弹性变形量δ因变形回弹而达到最小值,因弹性变形δ的最小值大于限位结构装配的最大轴向安装间隙ε,补偿密封圈8仍然存在对密封垫7的向上支撑力,在上限极限位置时,仍处于良好的密封状态。以上运动过程中,补偿密封圈8始终紧压在旋转导向套2上的补偿密封圈沉槽a内,形成有效静密封,因补偿密封圈8的弹性变形卸力释放,弹性变形量δ减小自动补偿移动距离,补偿密封圈8始终存在对密封垫7的向上支撑力,使得第一密封垫端面x与旋转体1的旋转体密封端面m始终紧密贴合接触,第二密封垫端面y与补偿密封圈8表面始终紧密贴合接触,过程中始终保持良好的动态密封。

44.自补偿密封实施方式3:假定回转接头整体安装方向如图1至上而下,旋转导向套2固定,旋转体1正常工作转动,密封垫7的第二密封垫端面y和第一密封垫端面x产生磨损,因正确装配后,旋转体1的旋转体密封端面m与密封垫7的第一密封垫端面x接触贴合,密封垫7的第二密封垫端面y与补偿密封圈8的表面接触贴合,补偿密封圈8已存在一定装配的弹性变形,使得装配形成良好的密封状态,当工作中密封垫7的第二密封垫端面y和第一密封垫端面x产生磨损时,其密封垫厚度h减小,此时补偿密封圈8的弹性变形卸力回弹,弹性变形量δ减小,自动补偿密封垫7、密封垫厚度h减小的磨损量;以上自补偿运动过程中,补偿密封圈8始终紧压在旋转导向套2上的补偿密封圈沉槽a内,形成有效静密封,因补偿密封圈8的弹性变形卸力释放,弹性变形量δ减小补偿密封垫7、密封垫厚度h减小的磨损量,补偿密封圈8始终存在对密封垫7的向上支撑力,使得密封垫7的第一密封垫端面x与旋转体1的旋转体密封端面m始终紧密贴合接触,密封垫7的第二密封垫端面y与补偿密封圈8表面始终紧密贴合接触,过程中始终保持良好的动态密封。

45.自补偿密封实施方式4:回转接头正常工作时,旋转体1上下窜动(移动)无规律,实施方式1与实施方式2无规律交替出现;实施方式3因密封垫7自回转接头正常使用便开始产生磨损,因此存于整个使用寿命周期。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1