一种回转接头的安装法兰板与配油轴斜孔螺钉装配结构的制作方法

1.本实用新型属于工程机械领域,特别是一种回转接头的安装法兰板与配油轴斜孔螺钉装配结构。

背景技术:

2.目前,工程机械回转接头整机安装法兰板位于配油轴上时(即安装法兰板与配油轴一体),其结构一般为焊接结构,按工艺流程,需对焊接后的配油轴外圆表面进行二次装夹精磨,当安装法兰板尺寸较大时,回转直径大,而加工设备规格大小及装夹空间有限,安装法兰板易干涉装夹及设备,导致无法精磨,加工工艺无法实现,因此,当回转接头安装尺寸较大时,焊接结构不适用;而新型结构,对安装法兰板与配油轴单独完成所有加工工艺流程,因此配油轴外圆表面精磨时,回转直径小,对加工设备大小及装夹空间要求低,降低了设备成本,安装法兰板与配油轴完成所有加工工艺流程后,通过螺钉装配紧固为整体,结构简单,紧凑可靠,工艺流程相对简单,易于优化,加工精度高易于质量控制,装配简单,装配定位精准,后期维护简单,成本降低。另外,焊接结构存在焊接缺陷,如夹渣、气孔、裂纹、热变形等,严重时造成报废损失;而且焊接工艺对可选材料范围的限制较大,对其它后续加工工艺造成影响,不利于生产工艺的制定与优化,另外焊接后的二次装夹也不利于加工精度质量控制。

3.对比文件1,申请号:cn201710379561,发明名称:一种径向同步胀紧回转体的装置,该装置包括:中心轴,用于支承转动零件并与之一起回转以传递运动、扭矩或弯矩;回转体,待加工零部件或与所述中心轴同步回转的零部件;胀紧机构,用于回转体的径向同步胀紧;旋转架,用于中心轴与胀紧机构的连接和回转体的轴向限位;定位套,设于旋转架与中心轴之间,用于保证旋转架与中心轴具有较高的同轴度。待回转体装于胀紧机构上后,通过拧紧胀紧螺钉,带动胀紧套做轴向运动,使楔块同时靠近或者远离中心,因楔块锥面与胀紧套锥面锥度相同且紧密接触,能够自动定心,所有楔块径向运动距离相等,最终达到回转体同步胀紧的效果,确保了回转体与中心轴有较高的同轴度。

4.对比文件2,申请号:cn201910447955,发明名称:一种基于气动滑环结构的螺钉装配工具,有环形安装凸台的固定轴套在旋转轴外,旋转环一端套在环形安装凸台外,另一端套在旋转轴外,固定环套在旋转环外且与法兰盘一连接,法兰盘一与环形安装凸台连接,旋转环和固定环与限位环贴合,限位环固定在环形安装凸台外;法兰盘二与旋转环和法兰盘三连接,气缸通过法兰盘三与旋转轴连接;固定环有进气通孔,旋转环有环形凹槽、气道和出气通孔,进气管与对应的进气通孔、环形凹槽、气道和出气通孔连通设置,出气通孔与对应的出气管连通设置,出气管与气缸连通设置。对比文件1、2与本专利申请的结构特征不相同。

技术实现要素:

5.本实用新型的主要目的在于为解决回转接头的安装法兰板较大时,与配油轴焊接

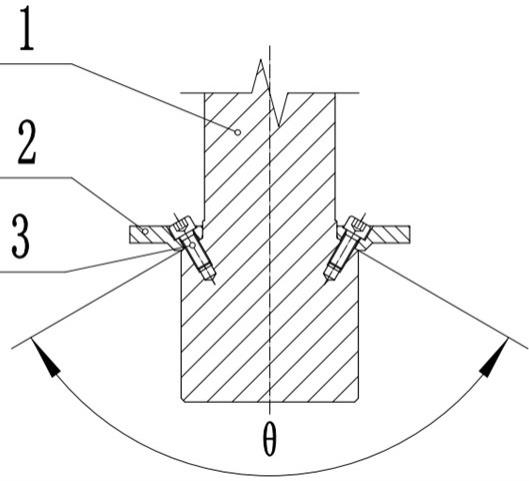

后的二次装夹精磨工艺因加工设备装夹空间限制无法实施的问题,安装法兰板2从外圆面直径d套入到外圆锥面b,外圆锥面b与内圆锥面a贴合,然后用螺钉3装入螺钉孔d,把安装法兰板2固定在锥角θ的外圆锥面b。而提供的一种结构简单,紧凑可靠,对相应设备规格大小及装夹空间要求低,易于精度质量控制,利于加工工艺制定及改进,且装配简单,装配定位精准,维护方便,生产成本降低的回转接头的安装法兰板与配油轴斜孔螺钉装配结构。

6.为达到上述目的所采取的技术方案如下:一种回转接头的安装法兰板与配油轴斜孔螺钉装配结构,包括配油轴、安装法兰板、螺钉、外圆锥面、内圆锥面、螺钉孔、通孔、锥角、外圆面直径、第一最大回转直径d1、第二最大回转直径d2、第一装夹空间m和第二装夹空间n,其特征在于配油轴1为大小柱径,小径是外圆面直径d0,大径为笫一最大回转直径d1,安装法兰板2的外径为第二最大回转直径d2,配油轴1的上下柱面交接之间有外圆锥面b,其与安装法兰板2的内圆锥面a贴合,配油轴1大径有锥角θ,外圆锥面b有螺钉孔d,螺钉3穿过安装法兰板2的通孔c和螺钉孔d把安装法兰板2固在外圆锥面b上,安装法兰板2从外圆面直径d0套入到外圆锥面b。

7.配油轴1上加工有一定锥角θ的外圆锥面b及一定数量的垂直于外圆锥面b的螺钉孔d,配油轴精磨外圆面直径d0时所需的笫一装夹空间m,配油轴1与安装法兰板2焊接为一体后精磨外圆面直径d0时所需的第二装夹空间n,配油轴1精磨加工外圆面直径d0及配油轴1第一最大回转直径d1。

8.安装法兰板2上加工有与配油轴1上加工的外圆锥面b锥角一致的内圆锥面a及与配油轴1上螺钉孔d相匹配的位置尺寸和数量一致的垂直于内圆锥面a的通孔c,安装法兰板2对角外径为第二最大回转直径d2。

9.回转接头配油轴笫一最大回转直径d1安装法兰板2对角第二最大回转直径d2。

10.装配时配油轴1上的外圆锥面b与安装法兰板2上的内圆锥面a接触贴合定位,螺钉3通过安装法兰板2上的通孔c旋入配油轴1上的螺钉孔d并拧紧,安装法兰板2紧固于配油轴1上,形成整体结构。

11.本实用新型与现有的技术相比,对安装法兰板与配油轴单独完成所有加工工艺流程,配油轴外圆表面精磨时,回转直径小,对加工设备大小及装夹空间要求低,降低了设备成本,安装法兰板与配油轴完成所有加工工艺流程后,通过螺钉装配紧固为整体,结构简单,紧凑可靠,工艺流程相对简单,而且不需要焊接,安装法兰板与配油轴的材料范围不受焊接工艺要求限制,利于工艺流程优化,加工精度高易于质量控制,装配简单,装配定位精准,后期维护简单,成本降低。

附图说明

12.图1为本实用新型一种回转接头的安装法兰板与配油轴斜孔螺钉装配结构的装配主视剖视示意图。

13.图2为本实用新型一种回转接头的安装法兰板与配油轴斜孔螺钉装配结构的安装法兰板3d零件立体示意图。

14.图3为本实用新型一种回转接头的安装法兰板与配油轴斜孔螺钉装配结构的配油轴3d装配立体示意图。

15.图4为本实用新型一种回转接头的安装法兰板与配油轴斜孔螺钉装配结构的配油

轴装配立体剖视示意图。

16.图5为本实用新型一种回转接头的安装法兰板与配油轴斜孔螺钉装配结构的安装法兰板主视示意图。

17.图6为本实用新型一种回转接头的安装法兰板与配油轴斜孔螺钉装配结构图5 的b-b剖视示意图。

18.图7 为本实用新型一种回转接头的安装法兰板与配油轴斜孔螺钉装配结构的配油轴的主视示意图。

19.图8为本实用新型一种回转接头的安装法兰板与配油轴斜孔螺钉装配结构图7的a-a剖视示意图。

20.图9为本实用新型一种回转接头的安装法兰板与配油轴斜孔螺钉装配结构的单独对配油轴精磨外圆面直径d0时所需的笫一装夹空间m立体示意图。

21.图10为本实用新型一种回转接头的安装法兰板与配油轴斜孔螺钉装配结构的配油轴与安装法兰板焊接为一体后精磨外圆面直径d0时所需的第二装夹空间n立体示意图。

22.附图标记:配油轴1、安装法兰板2、螺钉3、外圆锥面b、内圆锥面a、螺钉孔d、通孔c、锥角θ、外圆面直径d0、第一最大回转直径d1、第二最大回转直径d2、第一装夹空间m、笫二装夹空间n。

具体实施方式

23.下面结合附图对本实用新型作进一步描述:

24.实施例1:

25.流程1,对配油轴毛坯进行车削加工,主要加工内容为:配油轴第一最大回转直径d1、外圆面直径d0、外圆锥面b、锥角θ等;

26.流程2,续接实施例1中流程1,进行钻孔及攻螺纹加工,主要加工内容为螺钉孔d等;

27.流程3,续接实施例1中流程2,选择满足配油轴笫一最大回转直径d1所需的装夹空间m的磨床设备,对外圆面直径d0进行精磨加工;

28.流程4,检验,加工完毕。

29.实施例2:

30.流程1,安装法兰板下料加工,获得符合图纸尺寸要求的外形毛坯;

31.流程2,续接实施例2中流程1,进行车削加工(或满足要求的加工方式),主要加工内容为:内圆锥面a等;

32.流程3,续接实施例2中流程2,进行钻孔加工(或满足要求的加工方式),主要加工内容为:通孔c等;

33.流程4,检验,加工完毕。

34.实施例3:

35.步骤1,将加工完毕配油轴的外圆锥面b与加工完毕安装法兰板的内圆锥面a贴合,通过锥面精准自定位;

36.步骤2,调整使得配油轴上的螺钉孔d与安装法兰板上的通孔c对正,并处于装配图纸要求的正确位置;

37.步骤3,将装配所需的一定数量的螺钉3通过安装法兰板上的通孔c旋入配油轴上的螺钉孔d中,安照装配规范力矩要求,拧紧螺钉,将配油轴紧固于安装法兰板上;

38.步骤4,检验,装配完毕。

39.以上实施方式中,配油轴单独完成所有加工工艺流程,因此配油轴外圆表面精磨时,回转直径小,对加工设备大小及装夹空间要求低,降低了设备成本,安装法兰板与配油轴完成所有加工工艺流程后,通过螺钉装配紧固为整体,取消了焊接一体结构工艺,结构简单,紧凑可靠,工艺流程相对简单,安装法兰板与配油轴的材料范围不受焊接工艺要求限制,利于工艺流程优化,加工精度高易于质量控制,装配简单,装配定位精准,后期维护简单,成本降低。

40.实施例4,本实用新型的结构构成为:配油轴1为大小径的圆柱形,腰部外锥形,锥面上安装法兰板2,并用螺钉3固紧。配油轴1外径为第一最大回转直径d1,安装法兰板2为第二最大回转直径d2,安装法兰板2的外围是第一装夹空间m。配油轴1上方小圆柱为外圆面直径d0,外圆面直径d0为第二装夹空间n。配油轴1上方小径为外圆面直径d0,配油轴1下方大径为第一最大回转直径d1。安装使用时,安装法兰板2从外圆面直径d套入到外圆锥面b,外圆锥面b与内圆锥面a贴合,然后用螺钉3装入螺钉孔d,把安装法兰板2固定在锥角θ的外圆锥面b。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1