止回阀以及冷冻循环系统的制作方法

1.本实用新型涉及止回阀以及冷冻循环系统。

背景技术:

2.现今,作为止回阀,已知有一种止回阀,其具备与一次管(导入口)及二次管(导出口)连续的外管、设于外管的内部的阀主体、以及设于阀主体的内部的阀芯,阀主体具有构成阀口的阀座部和移动自如地收纳阀芯的筒状的阀架,将作为直管的外管的两端部缩径而形成一次管及二次管(例如,参照专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:日本专利第4842862号公报

技术实现要素:

6.实用新型所要解决的课题

7.然而,在专利文献1所记载的现有的止回阀中,由于高压作用于覆盖阀主体的外侧的外管,所以尤其在超高压的co2制冷剂中使用的情况下,为了提高耐压性能而考虑增大外管的壁厚,但难以如现有技术那样对直管进行缩径加工,并且若实施缩径、扩径的加工,则也会产生壁厚局部变得不均匀、强度降低等问题。

8.本实用新型的目的在于,提供即使不使用复杂的加工、构件也能够确保预定的强度而提高耐压性能的止回阀以及冷冻循环系统。

9.用于解决课题的方案

10.本实用新型的止回阀具备设于流路的一次侧的一次管、设于流路的二次侧的二次管、在上述一次管与上述二次管之间进行连接的外管部、内置于上述外管部且具有阀座部及阀架的阀主体、以及移动自如地收纳于上述阀架的阀芯,其特征在于,上述外管部与上述一次管及上述二次管分体形成,并且由沿轴向延伸的直管状的管材构成。

11.根据这样的本实用新型,将直管状的管材用于外管部,从而能够适当地设定外管部的壁厚来确保强度,不需要缩径、扩径的加工,因此能够抑制局部的强度降低。并且,管材是通过热轧无缝管制造等比较廉价的制管方法来制造的部件而为优选,与利用基于切削的挖通加工来制造的部件相比,能够抑制材料成本。

12.此时,优选为,上述二次管由相比上述外管部为小径的管材构成,在该二次管的一次侧端部形成有扩径为与上述外管部的内径相等的外径并插入固定于该外管部的插入固定部。根据该结构,对二次管实施扩径加工,从而在外管部与二次管之间不需要连接构件,从而能够将成本抑制得较低。

13.进一步地,优选为,在上述二次管的一次侧端部内周面设有向径向扩展的锥形部。根据该结构,通过在二次管的内周面设置锥形部,能够使流体的流动顺畅来确保适当的流量。并且,对于未设置锥形部的二次管,能够在确保流路的同时缩短外管部的长度,变得紧

凑,也能够降低成本。

14.并且,优选为,上述阀座部及上述阀架分体地构成,收纳有上述阀芯的上述阀架焊接固定于上述阀座部。也可以为,上述阀座部及上述阀架通过一体成形来构成,在上述阀架的与上述阀座部相反的一侧安装有防止上述阀芯脱落的防脱部件。

15.并且,优选为,上述阀座部固定于上述一次管的端部外周面,在上述阀座部的外周面形成有外螺纹部,在上述外管部的一次侧端部内周面形成有内螺纹部,将上述内螺纹部与上述外螺纹部螺纹结合,并且将上述外管部与上述阀座部焊接固定。根据这样的结构,外管部和阀座部利用螺纹部彼此的螺纹结合固定和焊接固定来进行双重固定,从而能够提高固定强度。并且,由于能够用螺纹部来确保强度,所以在焊接部中保持气密性能即可,不需要高输出的焊接机,能够抑制设备费用且降低成本。

16.本实用新型的冷冻循环系统的特征在于,具备上述任一止回阀。

17.具体地,本实用新型的方案分别如下。

18.方案一是一种止回阀,具备设于流路的一次侧的一次管、设于流路的二次侧的二次管、在上述一次管与上述二次管之间进行连接的外管部、内置于上述外管部且具有阀座部及阀架的阀主体、以及移动自如地收纳于上述阀架的阀芯,其特征在于,上述外管部与上述一次管及上述二次管分体形成,并且由沿轴向延伸的直管状的管材构成。

19.方案二是在方案一基础上的止回阀,其特征在于,上述二次管由相比上述外管部为小径的管材构成,在该二次管的一次侧端部形成有扩径为与上述外管部的内径相等的外径并插入固定于该外管部的插入固定部。

20.方案三是在方案一基础上的止回阀,其特征在于,

21.在上述二次管的一次侧端部内周面设有向径向扩展的锥形部。

22.方案四是在方案一~方案三的任一方案的基础上的止回阀,其特征在于,上述阀座部及上述阀架分体地构成,收纳有上述阀芯的上述阀架焊接固定于上述阀座部。

23.方案五是在方案一~方案三的任一方案的基础上的止回阀,其特征在于,上述阀座部及上述阀架通过一体成形来构成,在上述阀架的与上述阀座部相反的一侧安装有防止上述阀芯脱落的防脱部件。

24.方案六是在方案一~方案三的任一方案的基础上的止回阀,其特征在于,上述阀座部固定于上述一次管的端部外周面,在上述阀座部的外周面形成有外螺纹部,在上述外管部的一次侧端部内周面形成有内螺纹部,将上述内螺纹部与上述外螺纹部螺纹结合,并且将上述外管部与上述阀座部焊接固定。

25.方案七是在方案四基础上的止回阀,其特征在于,上述阀座部固定于上述一次管的端部外周面,在上述阀座部的外周面形成有外螺纹部,在上述外管部的一次侧端部内周面形成有内螺纹部,将上述内螺纹部与上述外螺纹部螺纹结合,并且将上述外管部与上述阀座部焊接固定。

26.方案八是在方案五基础上的止回阀,其特征在于,上述阀座部固定于上述一次管的端部外周面,在上述阀座部的外周面形成有外螺纹部,在上述外管部的一次侧端部内周面形成有内螺纹部,将上述内螺纹部与上述外螺纹部螺纹结合,并且将上述外管部与上述阀座部焊接固定。

27.方案九是一种冷冻循环系统,其特征在于,具备方案一~八任一方案中所述的止

回阀。

28.实用新型的效果如下。

29.根据本实用新型的止回阀以及冷冻循环系统,由直管状的管材来构成外管部,从而即使不使用复杂的加工、构件,也能够确保预定的强度并提高耐压性能。

附图说明

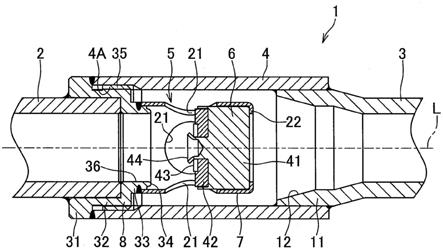

30.图1是示出本实用新型的第一实施方式的止回阀的剖视图。

31.图2是示出本实用新型的第二实施方式的止回阀的剖视图。

32.图3是示出本实用新型的冷冻循环系统的图。

33.图4是示出上述止回阀的变形例的放大剖视图。

34.图5是示出上述止回阀的变形例的放大剖视图。

35.符号说明

36.1、1a—止回阀,2—一次管,3—二次管,4—外管部,4a—内螺纹部,5、5a—阀主体,6—阀芯,7—阀架,8—阀座部,11—插入固定部,12—锥形部,23—阀限位件(防脱部件),50—冷冻循环系统。

具体实施方式

37.基于图1对本实用新型的第一实施方式的止回阀进行说明。如图1所示,本实施方式的止回阀1是允许流体从一次侧(图1的左侧)向二次侧(图1的右侧)的流动(正流)、禁止流体从二次侧向一次侧的流动(逆流)的阀装置。止回阀1具备设于流路的一次侧的一次管2、设于流路的二次侧的二次管3、在沿着轴线l的轴向上延伸的圆筒状的外管部4、内置于外管部4的阀主体5、以及设于阀主体5的阀芯6。阀主体5具有支撑阀芯6的筒状的阀架7和阀芯6能够落座的阀座部8。

38.一次管2是铜制的圆筒状接头部件,在省略了图示的一次侧(图1的左侧)端部形成有一次接头部。二次管3是铜制的圆筒状接头部件,在省略了图示的二次侧(图1的右侧)端部形成有二次接头部。一次管2及二次管3由相比外管部为小径的管材构成,在二次管3的一次侧端部形成有扩径为与外管部4的内径相等的外径并插入固定于外管部4的插入固定部11。并且,在二次管3的一次侧端部内周面设有向径向扩展的锥形部12。通过将插入固定部11插入到外管部4并进行钎焊来固定二次管3和外管部4。

39.外管部4由沿轴向延伸的直管状的sus制管材构成。该管材通过热轧无缝管制造等比较廉价的制管方法来制造。在外管部4的一次侧端部内周面形成有与阀座部8螺纹结合的内螺纹部4a。

40.阀主体5的阀架7与阀座部8分体地构成,并相互焊接固定。阀架7是sus制的圆筒状部件,在四个部位设有在径向贯通其周面的连通孔21。并且,阀架7的二次侧端部设有向径向内侧折弯而成的阀限位部22,移动至开阀位置的阀芯6与阀限位部22抵接,来限制阀芯6的比开阀位置更向二次侧的移动。即,开阀位置是阀芯6从阀座部8离开的位置,并且是阀芯6与阀限位部22抵接来限制阀芯6相比阀限位部22更向二次侧移动的位置(阀行程中的二次侧方向最大位置)。

41.阀座部8是sus制的带台阶的圆筒状部件,形成为从一次侧朝向二次侧具有第一筒

部31、第二筒部32以及第三筒部33。阀座部8在第三筒部33的二次侧端部设有环状突起状的阀座34,移动至闭阀位置的阀芯6会落座于阀座34。第一筒部31形成为其内径与一次管2的外径相等,外径与外管部4的外径相等。第二筒部32的内径与一次管2的外径相等,且在外周面形成有与外管部4的内螺纹部2a螺纹结合的外螺纹部35。第三筒部33形成为其内径与一次管2的内径相等,外径与阀架7的外径相等,由第三筒部33的内周面构成阀口36。

42.阀芯6具有黄铜制的圆柱状的圆柱部件41、能够与阀座34抵接的树脂制的阀片(弁

シート

)42、以及对该阀片42进行卡定的卡定环43,通过对圆柱部件41的铆接片44进行铆接,来将卡定环43及阀片42固定于圆柱部件41。圆柱部件41的外径比阀架7的内径稍小,阀芯6沿阀架7的内周面在轴向上能够移动地设置。

43.阀芯6在闭阀位置通过将阀片42抵接并落座于阀座部8的阀座34,由此关闭阀口36而阻止流体从二次侧向一次侧逆流。另一方面,在图1所示的开阀位置,阀芯6的后端面与阀限位部22抵接而移动受到限制,阀架7的连通孔21的一部分或全部敞开。因此,在阀芯6移动至开阀位置的开阀状态下,从一次管2通过阀口36流入到阀架7内的流体通过连通孔21向外管部4内流出,并流向二次管3。

44.止回阀1的制造顺序如下。首先,将一次管2的端部插入到阀座部8的第一筒部31及第二筒部32中,对上述部件进行钎焊固定。接着,将二次管3的插入固定部11插入到外管部4中,对其进行钎焊固定。接着,将阀芯6插入到阀架7中之后,通过tig焊等将阀架7的端部与阀座部8的第三筒部33进行焊接固定。接着,在使外管部4的内螺纹部4a与阀座部8的外螺纹部35螺纹结合之后,通过tig焊等将外管部4的端部与阀座部8的第一筒部31进行焊接固定。通过以上各步骤,止回阀1的组装完成。

45.根据以上的本实施方式,将直管状的管材用于外管部4,从而能够适当地设定外管部4的壁厚来确保强度,不需要缩径、扩径的加工,因此能够抑制局部的强度降低。并且,外管部4的管材优选通过热轧无缝管制造等比较廉价的制管方法来制造,与利用基于切削的挖通加工来制造的管材相比,能够抑制材料成本。

46.并且,在二次管3的端部形成有扩径的插入固定部11,对二次管3实施扩径加工,从而在外管部4与二次管3之间不需要连接构件,能够将成本抑制得较低。进一步地,在二次管3的内周面设置锥形部12,从而能够使流体的流动顺畅来确保适当的流量。并且,对于未设置锥形部12的二次管3,能够在确保流路的同时缩短外管部4的长度,变得紧凑,也能够降低成本。

47.并且,在阀座部8的外周面形成有外螺纹部35,在外管部的内周面形成有内螺纹部4a,将内螺纹部4a与外螺纹部35螺纹结合,并且将外管部4与阀座部8焊接固定,外管部4与阀座部8利用螺纹结合固定以及焊接固定来进行双重固定,从而能够提高固定强度而提高耐压性能。并且,由于能够利用内螺纹部4a与外螺纹部35螺纹结合而成的螺纹部来确保强度,所以在焊接部中保持气密性能即可,所以不需要高输出的焊接机,能够抑制设备费用且降低成本。

48.接下来,基于图2对本实用新型的第二实施方式的止回阀1a进行说明。与第一实施方式的止回阀1相同,本实施方式的止回阀1a构成为具备一次管2、二次管3、外管部4、阀主体5以及阀芯6。另一方面,止回阀1a的阀主体5的一部分结构与止回阀1不同。以下,对不同点进行详细说明。

49.本实施方式的止回阀1a的阀主体5a是一体地形成有阀架7和阀座部8的sus制部件。在阀架7的四个部位设有连通孔21,且在二次侧的端部内周面安装有作为防止阀芯6脱落的防脱部件的阀限位件23。阀座部8在第三筒部33的内周面具有锥状的阀座面37,移动至闭阀位置的阀芯6的阀片42落座于阀座面37,从而会关闭阀口36。

50.根据以上的本实施方式,与第一实施方式相同,将直管状的管材用于外管部4,从而能够适当地设定外管部4的壁厚来确保强度,由于不需要缩径、扩径的加工,因此能够抑制局部的强度降低。

51.接下来,基于图3对本实用新型的冷冻循环系统进行说明。图3是示出实施方式的冷冻循环系统50的图。冷冻循环系统50例如用于商用空调器等空调机。该冷冻循环系统50利用配管连接室内侧换热器51、室外侧换热器52、膨胀阀53、四通阀54、并列连接的三台压缩机55。为了防止制冷剂向各压缩机55的逆流,止回阀1、1a在各压缩机55的吐出(高压输出)侧与四通阀54之间,将压缩机55作为一次侧,将四通阀54作为二次侧而连接。

52.在制冷运转时,如实线箭头d51所示,在室内侧换热器51中吸收热后的制冷剂经由四通阀54流向压缩机55,在由压缩机55压缩后,经由止回阀1、1a和四通阀54到达室外侧换热器52。然后,在该室外侧换热器52中放出热之后经由膨胀阀53返回至室内侧换热器51。在制热运转时,如虚线箭头d52所示,在室内侧换热器51中放出热后的制冷剂经由膨胀阀53到达室外侧换热器52。然后,在该室外侧换热器52中吸收热之后经由四通阀54流向压缩机55,在由压缩机55压缩后,经由止回阀1、1a和四通阀54返回至室内侧换热器51。冷冻循环系统50反复进行上述循环来进行室内的制冷或制热。

53.此处,例如,在冷却负荷较大的条件下,使三台压缩机55同时运转,因此三台各止回阀1、1a成为全开状态。并且,在冷却负荷较小的条件下,仅一台压缩机55的运转就足够,因此其它两台压缩机55不运转。此时,两台止回阀1、1a的二次侧压力比一次侧压力高,从而产生来自二次侧的逆流,两台止回阀1、1a成为关闭的状态。

54.此外,以上说明的实施方式、变形例只不过示出了本实用新型的代表性的方式,本实用新型并不限定于此。即,能够在不脱离本实用新型的主旨的范围内进行各种变形来实施。即使是这样的变形,只要具备本实用新型的止回阀的结构,当然也包括在本实用新型的范畴内。

55.例如,在上述的实施方式、变形例中,示例了在商用空调器等空调机中使用的止回阀1、1a,但止回阀不限定于商用空调器,也可以在家庭用空调器中使用,并且不限定于空调机,也能够应用于各种冷冻机、冰箱等。并且,在以上的各种冷冻循环系统中,并不限定于如图3的冷冻循环的止回阀安装例那样安装于压缩机的吐出侧,能够作为各种冷冻循环中的各种场所的用于防逆流来应用。并且,作为各冷冻循环系统的制冷剂,有多种多样的制冷剂(例如,各种氟利昂系制冷剂、烃系制冷剂、co2、氨等之类的自然制冷剂等),但在与上述的任一制冷剂对应的冷冻循环系统中都能够应用本实用新型的止回阀。

56.并且,在上述实施方式中,作为外管部4,示例了在一次侧的内周面形成有内螺纹部4a而未实施内螺纹部4a以外的加工的情况,但也可以如图4所示,在二次侧的内周面形成有扩径的台阶部4b。该台阶部4b通过切削加工来形成,将外管部4的内径扩径,台阶部4b的内径与二次管3的插入固定部11的外径相等。在外管部4形成台阶部4b,向该台阶部4b插入二次管3的插入固定部11,从而能够固定二次管3相对于外管部4的位置,因而能够进行稳定

的钎焊。并且,能够减小外管部4的内周面与二次管3的端部的高低差,从而能够使流体的流动更顺畅。

57.并且,在上述实施方式中,示例了在二次管3的一次侧端部形成有插入固定部11及锥形部12的情况,但也可以如图5所示,在插入固定部11的外周面形成凹凸部13。作为该凹凸部13,例如是通过滚花加工、凹痕加工而形成的微小的凹凸。形成这样的凹凸部13,并将插入固定部11压入到外管部4之后进行钎焊,从而钎料容易浸透到压入面间,能够确保钎焊固定的强度并且提高耐压性能。

58.以上,参照附图对本实用新型的实施方式进行了详细说明,但具体的结构并不限定于上述实施方式,本实用新型还包括不脱离本实用新型的主旨的范围的设计变更等(例如,各部件的材质、形状等的变更)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1