一种密封性好的刀闸阀的制作方法

1.本实用新型涉及阀门技术领域,特别是涉及一种密封性好的刀闸阀。

背景技术:

2.刀闸阀具有较小的安装空间,工作压力低,不易堆积杂物,价格较低,刀闸阀的使用范围从普通领域扩展到了更为广阔的各行各业,可用于矿山电厂的选煤、排矸、排渣,城市的污水处理,食品、卫生、医药等专业管道输料等。在刀闸阀的启闭过程中,闸板与阀座持续摩擦,使闸板和阀座产生一定程度的磨损,长期使用,闸板和阀座之间的间隙会逐渐增大,从而产生介质泄漏,容易产生安全隐患甚至导致事故发生。

技术实现要素:

3.本实用新型的目的在于提供一种密封性好的刀闸阀,本实用新型具有密封性好的优点,能够防止因介质泄漏引发安全事故。

4.为实现上述目的,本实用新型提供如下技术方案:一种密封性好的刀闸阀,包括阀体、闸板以及驱动机构,所述阀体上开设有两端连通的流道,所述阀体上部设有与流道相连通的上开口,所述闸板贯穿上开口并伸入流道内,所述驱动机构与闸板外端相连接用于驱动闸板进行升降,所述阀体上安装有用于与闸板构成密封配合的阀座;还包括支撑圈和o型圈,所述流道的一端沿周向开设有环形槽,所述环形槽与流道之间形成支撑台阶,所述阀座由弹性材质制成,所述阀座包括密封部,所述密封部滑动设置于流道内壁上并且密封部的内端与闸板的一侧相抵触,所述密封部的外端设有向外周延伸的限位部,所述限位部抵在支撑台阶上;所述支撑圈插设在环形槽中,并且支撑圈与环形槽过盈配合,所述o型圈夹设在支撑圈与阀座之间。

5.通过采用上述技术方案,利用支撑圈将阀座的限位部压固于流道内的支撑台阶上,同时,阀门关闭时,阀座的密封部与闸板相抵构成密封配合,由于阀座为弹性材质,其具有补偿性,阀座与闸板能够始终贴合,不仅密封性好,而且具有自清洁功能。将o型圈夹设在支撑圈与阀座之间,能够增强阀座与流道内壁、阀座与支撑圈之间的密封性,从而避免介质泄露的发生,进一步提升阀门的密封性能。

6.本实用新型进一步设置为,所述支撑圈的内端设有环形定位部,所述o型圈以及阀座均套设在环形定位部上。

7.通过采用上述技术方案,能够对o型圈以及阀座进行定位,避免二者发生偏离轴向的变形,从而保证阀门使用的稳定性。

8.本实用新型进一步设置为,所述支撑圈的外端设有向外周延伸的限位凸缘,所述限位凸缘抵在阀体的外端面上。

9.通过采用上述技术方案,能够在安装支撑圈时对支撑圈进行限位,避免支撑圈压坏o型圈以及阀座。

10.本实用新型进一步设置为,所述密封部的内端沿周向设置有密封凸环,所述密封

凸环的截面呈半圆形状,所述密封凸环与闸板的一侧相抵触。

11.通过采用上述技术方案,密封凸环的设计使阀座与闸板的接触部位应力更加集中,进而增强阀门关闭时阀座与阀瓣之间配合的密封性。

12.本实用新型进一步设置为,所述o型圈的截面呈椭圆形状,o型圈抵在阀座上时,o型圈对限位部施加的正应力方向指向密封部。

13.通过采用上述技术方案,不仅具有较好的安装稳定性,而且o型圈变形所产生的挤压力作用于密封部,使密封部与闸板配合更加紧密,从而进一步提升了闸板与阀座配合时的密封性。

14.本实用新型进一步设置为,所述上开口外端设有密封槽,密封槽中设有密封填料,阀体上端通过螺栓连接有填料压板,填料压板的下端抵在密封填料上端并将密封填料压固在密封槽中。

15.通过采用上述技术方案,能够提升阀体上端与闸板之间的密封性,从而避免介质从二者之间的间隙泄漏至外界。

16.本实用新型进一步设置为,所述阀体上端安装有支架,支架上端安装有执行气缸,执行气缸的气缸轴与闸板上端联动连接。

17.通过采用上述技术方案,执行气缸直接驱动闸板运动进行阀门的启闭,启闭过程稳定且迅速。

18.本实用新型进一步设置为,所述支架的侧部安装有保护罩。

19.通过采用上述技术方案,防止阀门自动开关时,闸板对人造成伤害。

20.本实用新型进一步设置为,所述阀座的材质为聚四氟乙烯。

21.通过采用上述技术方案,不仅防腐蚀性能强,而且具有良好的弹性,能够提升阀座与闸板之间配合的密封性能。

22.本实用新型进一步设置为,所述o型圈的材质为氟橡胶。

23.通过采用上述技术方案,氟橡胶具有高度的化学稳定性,耐介质性能好,能够减少o型圈更换次数。

附图说明

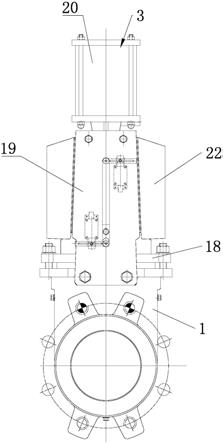

24.图1为本实用新型整体的外部结构示意图;

25.图2为本实用新型整体的剖视图;

26.图3为图2中a部的放大结构示意图。

27.图中:1、阀体;2、闸板;3、驱动机构;4、流道;5、上开口;6、阀座;7、支撑圈;8、o型圈;9、环形槽;10、支撑台阶;11、密封部;12、限位部;13、环形定位部;14、限位凸缘;15、密封凸环;16、密封槽;17、密封填料;18、填料压板;19、支架;20、执行气缸;21、气缸轴;22、保护罩。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下

所获得的所有其他实施例,都属于本实用新型保护的范围。

29.实施例:如附图1~3所示的一种密封性好的刀闸阀,包括阀体1、闸板2以及驱动机构3,所述阀体1上开设有两端连通的流道4,所述阀体1上部设有与流道4相连通的上开口5,所述闸板2贯穿上开口5并伸入流道4内,所述驱动机构3与闸板2外端相连接用于驱动闸板2进行升降,所述阀体1上安装有用于与闸板2构成密封配合的阀座6;还包括支撑圈7和o型圈8,所述流道4的一端沿周向开设有环形槽9,所述环形槽9与流道4之间形成支撑台阶10,所述阀座6由弹性材质制成,所述阀座6包括密封部11,所述密封部11滑动设置于流道4内壁上并且密封部11的内端与闸板2的一侧相抵触,所述密封部11的外端设有向外周延伸的限位部12,所述限位部12抵在支撑台阶10上;所述支撑圈7插设在环形槽9中,并且支撑圈7与环形槽9过盈配合,所述o型圈8夹设在支撑圈7与阀座6之间。利用支撑圈7将阀座6的限位部12压固于流道4内的支撑台阶10上,同时,阀门关闭时,阀座6的密封部11与闸板2相抵构成密封配合,由于阀座6为弹性材质,其具有补偿性,阀座6与闸板2能够始终贴合,不仅密封性好,而且具有自清洁功能。将o型圈8夹设在支撑圈7与阀座6之间,能够增强阀座6与流道4内壁、阀座6与支撑圈7之间的密封性,从而避免介质泄露的发生,进一步提升阀门的密封性能。

30.如附图3所示,所述支撑圈7的内端设有环形定位部13,所述o型圈8以及阀座6均套设在环形定位部13上,o型圈8以及阀座6的内壁均与环形定位部13的外壁紧密贴合。该结构能够对o型圈8以及阀座6进行定位,避免二者发生偏离轴向的变形,从而保证阀门使用的稳定性。

31.如附图3所示,所述支撑圈7的外端设有向外周延伸的限位凸缘14,所述限位凸缘14抵在阀体1的外端面上。该设计能够在安装支撑圈7时对支撑圈7进行限位,避免支撑圈7压坏o型圈8以及阀座6。

32.如附图3所示,所述密封部11的内端沿周向设置有密封凸环15,所述密封凸环15的截面呈半圆形状,所述密封凸环15与闸板2的一侧相抵触。密封凸环15的设计使阀座6与闸板2的接触部位应力更加集中,进而增强阀门关闭时阀座6与阀瓣之间配合的密封性。

33.如附图3所示,所述o型圈8的截面呈椭圆形状,o型圈8抵在阀座6上时,o型圈8对限位部12施加的正应力方向指向密封部11。该设计不仅具有较好的安装稳定性,而且o型圈8变形所产生的挤压力作用于密封部11,使密封部11与闸板2配合更加紧密,从而进一步提升了闸板2与阀座6配合时的密封性。

34.如附图2所示,所述上开口5外端设有密封槽16,密封槽16中设有密封填料17,阀体1上端通过螺栓连接有填料压板18,填料压板18的下端抵在密封填料17上端并将密封填料17压固在密封槽16中。该设计能够提升阀体1上端与闸板2之间的密封性,从而避免介质从二者之间的间隙泄漏至外界。

35.如附图2所示,所述阀体1上端安装有支架19,支架19上端安装有执行气缸20,执行气缸20的气缸轴21与闸板2上端联动连接。执行气缸20直接驱动闸板2运动进行阀门的启闭,启闭过程稳定且迅速。

36.如附图1所示,所述支架19的侧部安装有保护罩22,保护罩22可焊接在支架19侧部,能够防止阀门自动开关时,闸板2对人造成伤害。

37.其中,所述阀座6的材质为聚四氟乙烯。该设计不仅防腐蚀性能强,而且具有良好

的弹性,能够提升阀座6与闸板2之间配合的密封性能。

38.此外,所述o型圈8的材质为氟橡胶。氟橡胶具有高度的化学稳定性,耐介质性能好,能够减少o型圈8更换次数。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1