一种分度转台用推力轴承的制作方法

1.本实用新型涉及机械技术领域,特别是涉及一种分度转台用推力轴承。

背景技术:

2.现在的分度转台推力轴承位置有两种方案,一种是采用标准的滚动推力轴承,一种是采用液压静压滑动轴承。采用标准滚动推力轴承的,受标准件规格限制,标准滚动推力轴承直径都小于2米,大直径转台无法适配。液压静压滑动轴承的,对轴承贴合面刮研要求严格,对液压控制技术要求极高,技术复杂,制造成本高。因此需要一种可以方便的设计制造任意大直径的推力轴承来解决上述问题。

技术实现要素:

3.针对上述问题,本实用新型提供了一种分度转台用推力轴承,具有可以方便的设计制造任意大直径的功能,并且结构简单。

4.本实用新型的技术方案是:

5.一种分度转台用推力轴承,包括推力轴承本体和保持架,所述推力轴承本体的一端设置有若干个上下穿通的m8螺钉沉头孔,所述推力轴承本体设置为上圈和下圈,所述推力轴承本体的上圈和下圈均采用分体制作,线切割割制外形,所述推力轴承本体的上圈圆环内径和下圈圆环内径均设置为2941mm,所述推力轴承本体的上圈圆环外径和下圈圆环外径均设置为3099mm,所述推力轴承本体的上圈圆环厚度和下圈圆环厚度均设置为17.5mm,所述推力轴承本体的上圈和下圈的材质均设置为轴承钢gcr15钢板,所述推力轴承本体的上圈和下圈的淬火硬度均设置为hrc62,所述推力轴承本体的上圈和下圈设置为各自等分24份。

6.上述技术方案的工作原理如下:

7.下圈分体与底座把合,所以下圈分体中有3~6块分体中央位置设置直径6mm 孔径的润滑油孔。装配时,等分油孔位置,在底座上配打润滑油孔,每个油孔的润滑油量约为0.5l/min左右,安装上圈和下圈分体后,用深度千分尺测量相邻两分体的高度差值,对于差值大于0.01mm的接缝,需要刮研配合面,当差值小于0.005mm时,油石推平,保持架钢板上的锐边倒钝,圆柱滚子保持孔周边倒圆角,形成油腔油膜,方便圆柱滚子润滑转动,上圈和下圈分体制作的厚度值差值越小,平行度越高,则最终转台的端跳越小,当用数控立磨整体磨削组合上下圈后的底座和转台时,端跳值可以达到p6级推力轴承精度,转台转速最高使用到8r/min,其它更高转速未实践,理论上精度越高,转速越高,实际应用中,增加圆光栅后分度转台的分度精度可以达到

±

0.001

°

,上圈和下圈线割成型时的内外径精度为

±

0.1mm,单独的上圈分体和下圈分体可以采用不同的厚度值,但是所有的上圈分体厚度值必须相同,厚度值误差0.01mm,单分体的上下平面平行度

±

0.005mm,所有的下圈分体与上圈分体要求相同。

8.在进一步的技术方案中,所述保持架设置为激光切割下料成型,人工倒角,所述保

持架圆柱滚子方孔倒圆角,所述保持架的厚度设置为8mm,所述保持架圆柱滚子采用标准轴承滚子,规格φ10x20,示例轴承采用滚子数量为288个。

9.保持架分体制作可以节约成本,倒圆角可以在与滚子的间隙处形成油腔,减少磨损,采用标准轴承滚子可以提高精度并降低生产成本,288个滚子可以承重50吨。

10.在进一步的技术方案中,所述推力轴承本体的上圈下圈分体线均为倾斜线。

11.使圆柱滚子运动时,只有极小部分缝隙接触滚子滚动线,滚子总体流畅滚动。

12.在进一步的技术方案中,所述推力轴承本体的上圈和下圈分体设计可以减小上圈和下圈的厚度。

13.降低采购和加工成本。

14.在进一步的技术方案中,所述推力轴承本体的上圈和下圈均采用斜线分体。

15.可以放置转台转动时,滚子滚过接缝处的振动。

16.本实用新型的有益效果是:

17.1、下圈分体与底座把合,所以下圈分体中有3~6块分体中央位置设置直径6mm孔径的润滑油孔。装配时,等分油孔位置,在底座上配打润滑油孔,每个油孔的润滑油量约为0.5l/min左右,安装上圈和下圈分体后,用深度千分尺测量相邻两分体的高度差值,对于差值大于0.01mm的接缝,需要刮研配合面,当差值小于0.005mm时,油石推平,保持架钢板上的锐边倒钝,圆柱滚子保持孔周边倒圆角,形成油腔油膜,方便圆柱滚子润滑转动,上圈和下圈分体制作的厚度值差值越小,平行度越高,则最终转台的端跳越小,当用数控立磨整体磨削组合上下圈后的底座和转台时,端跳值可以达到p6级推力轴承精度,转台转速最高使用到8r/min,其它更高转速未实践,理论上精度越高,转速越高,实际应用中,增加圆光栅后分度转台的分度精度可以达到

±

0.001

°

,上圈和下圈线割成型时的内外径精度为

±

0.1mm,单独的上圈分体和下圈分体可以采用不同的厚度值,但是所有的上圈分体厚度值必须相同,厚度值误差0.01mm,单分体的上下平面平行度

±

0.005mm,所有的下圈分体与上圈分体要求相同;

18.2、保持架分体制作可以节约成本,倒圆角可以在与滚子的间隙处形成油腔,减少磨损,采用标准轴承滚子可以提高精度并降低生产成本,288个滚子可以承重50吨;

19.3、使圆柱滚子运动时,只有极小部分缝隙接触滚子滚动线,滚子总体流畅滚动;

20.4、降低采购和加工成本;

21.5、可以放置转台转动时,滚子滚过接缝处的振动;

22.6、热处理前制作m8螺钉沉头孔,热处理后线切割成型各个分体,最后将所有上下圈分体磨至同一厚度,上下面平行度0.005mm,各分体厚度值误差 0.01mm;

23.7、理论计算公差累积端跳精度为

±

0.05mm,实测端跳精度为0.02mm~ 0.03mm;

24.8、实测最高转速8r/min,流畅运转;

25.9、本结构可以直接应用在大直径低转速分度转台的推力轴承位置,这种结构可以方便的设计制造任意大直径的推力轴承。

附图说明

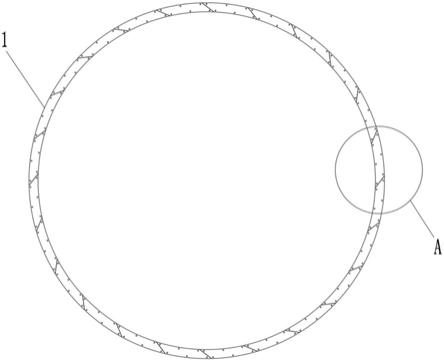

26.图1是本实用新型实施例所述一种分度转台用推力轴承的整体结构示意图;

27.图2是本实用新型实施例所述一种分度转台用推力轴承的部分结构放大图;

28.图3是本实用新型实施例所述一种分度转台用推力轴承的保持架的整体结构示意图;

29.图4是本实用新型实施例所述一种分度转台用推力轴承的保持架的部分结构放大图。

30.附图标记说明:

31.1、推力轴承本体;2、保持架;3、m8螺钉沉头孔。

具体实施方式

32.下面结合附图对本实用新型的实施例作进一步说明。

33.实施例:

34.如图1-图4所示,一种分度转台用推力轴承,包括推力轴承本体1和保持架2,所述推力轴承本体1的一端设置有若干个上下穿通的m8螺钉沉头孔3,所述推力轴承本体1设置为上圈和下圈,所述推力轴承本体1的上圈和下圈均采用分体制作,线切割割制外形,所述推力轴承本体1的上圈圆环内径和下圈圆环内径均设置为2941mm,所述推力轴承本体1的上圈圆环外径和下圈圆环外径均设置为3099mm,所述推力轴承本体1的上圈圆环厚度和下圈圆环厚度均设置为17.5mm,所述推力轴承本体1的上圈和下圈的材质均设置为轴承钢gcr15 钢板,所述推力轴承本体1的上圈和下圈的淬火硬度均设置为hrc62,所述推力轴承本体1的上圈和下圈设置为各自等分24份。

35.上述技术方案的工作原理如下:

36.下圈分体与底座把合,所以下圈分体中有3~6块分体中央位置设置直径6mm 孔径的润滑油孔。装配时,等分油孔位置,在底座上配打润滑油孔,每个油孔的润滑油量约为0.5l/min左右,安装上圈和下圈分体后,用深度千分尺测量相邻两分体的高度差值,对于差值大于0.01mm的接缝,需要刮研配合面,当差值小于0.005mm时,油石推平,保持架2钢板上的锐边倒钝,圆柱滚子保持孔周边倒圆角,形成油腔油膜,方便圆柱滚子润滑转动,上圈和下圈分体制作的厚度值差值越小,平行度越高,则最终转台的端跳越小,当用数控立磨整体磨削组合上下圈后的底座和转台时,端跳值可以达到p6级推力轴承精度,转台转速最高使用到8r/min,其它更高转速未实践,理论上精度越高,转速越高,实际应用中,增加圆光栅后分度转台的分度精度可以达到

±

0.001

°

,上圈和下圈线割成型时的内外径精度为

±

0.1mm,单独的上圈分体和下圈分体可以采用不同的厚度值,但是所有的上圈分体厚度值必须相同,厚度值误差0.01mm,单分体的上下平面平行度

±

0.005mm,所有的下圈分体与上圈分体要求相同。

37.在另外一个实施例中,所述保持架2设置为激光切割下料成型,人工倒角,所述保持架2圆柱滚子方孔倒圆角,所述保持架2的厚度设置为8mm,所述保持架2圆柱滚子采用标准轴承滚子,规格φ10x20,示例轴承采用滚子数量为288 个。保持架2分体制作可以节约成本,倒圆角可以在与滚子的间隙处形成油腔,减少磨损,采用标准轴承滚子可以提高精度并降低生产成本,288个滚子可以承重50吨。

38.在另外一个实施例中,所述推力轴承本体1的上圈下圈分体线均为倾斜线。使圆柱滚子运动时,只有极小部分缝隙接触滚子滚动线,滚子总体流畅滚动。

39.在另外一个实施例中,所述推力轴承本体1的上圈和下圈分体设计可以减小上圈

和下圈的厚度。降低采购和加工成本。

40.在另外一个实施例中,所述推力轴承本体1的上圈和下圈均采用斜线分体。可以放置转台转动时,滚子滚过接缝处的振动。

41.以上所述实施例仅表达了本实用新型的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1