一种强度高耐磨损的轴承的制作方法

1.本实用新型涉及轴承技术领域,尤指一种强度高耐磨损的轴承。

背景技术:

2.随着社会的发展与进步,人类对于机械设备的依赖也越来越强,机械设备可以通过能源驱动不同的零部件进行各种样式的移动,这些零部件在移动时需要通过轴承来降低摩擦系数,故而轴承在机械设备中有着不可代替的作用。

3.但是现有的轴承不利于对润滑油进行添加,导致长期使用后摩擦系数增大,从而不利于长时间的高强度使用,并增加了磨损消耗,所以现有的轴承无法满足人们的使用需求,给人们的工作带来不便。

4.为此我们亟需提供一种强度高耐磨损的轴承。

技术实现要素:

5.为解决现有的轴承不利于对润滑油进行添加的问题,因此,本实用新型的目的在于提供一种强度高耐磨损的轴承。

6.本实用新型提供的一种强度高耐磨损的轴承,包括外圈体,所述外圈体的内壁固定连接有防尘盖,所述防尘盖的内壁固定连接有内圈体,所述防尘盖的一侧固定连接有保持架,所述保持架的内壁活动连接有滚动体,所述内圈体的内壁开设有容纳槽,所述容纳槽的内壁活动连接有连接杆,所述连接杆的一端固定连接有定位块,当连接杆在容纳槽的内部滑动时,容纳槽将通过挤压连接杆,使得定位块相向滑动,从而有利于定位块对轴进行夹紧定位的工作,进一步的提高了对轴进行安装工作的便捷性,满足了人们的工作需求,值得推广使用。

7.所述外圈体的外壁开设有润滑油滴油槽,所述外圈体的内部开设有润滑油流动槽,所述外圈体的内壁开设有连接通孔,所述保持架的内部开设有连接通槽,通过润滑油流动槽有利于润滑油均匀的在外圈体的内部散开,并在后续通过润滑油流动槽和连接通槽流动至滚动体的接触区域,从而实现了无需拆卸即可添加润滑有,避免了长期使用后摩擦系数增大的问题,有效的保证了整体轴承长期的进行高强度的运行,进一步的降低了摩擦损耗,从而延长了使用周期。

8.优选的,所述容纳槽的外侧侧视为倾斜状,且容纳槽的外侧与连接杆的顶部相互抵接,有利于连接杆在容纳槽内部进行偏移的滑动工作。

9.优选的,所述连接杆与定位块的侧视呈垂直分布,且定位块的正视为弧形状,有利于通过定位块对轴进行定位。

10.优选的,所述润滑油滴油槽与润滑油流动槽相互连通,且润滑油滴油槽的两侧侧视为倾斜状,有利于通过润滑油滴油槽对润滑油进行滴加。

11.优选的,所述润滑油流动槽的正视为环形状,且润滑油流动槽的两侧侧视为倾斜状,有利于通过润滑油流动槽,使得润滑油在外圈体的内部均匀流动。

12.优选的,所述润滑油流动槽与连接通孔相互连通,且连接通孔沿外圈体的轴向中心线呈阵列分布,有利于通过连接通孔实现均匀的添加润滑油工作。

13.优选的,所述连接通孔与滚动体呈错位分布,且连接通孔与连接通槽的位置相互对齐,保证了润滑油有效流动至滚动体的接触部位。

14.优选的,所述连接通槽的侧视为沙漏状,且连接通槽的数量与连接通孔的数量一致,所述保持架的外侧侧视为“v”字形结构,有利于对润滑油进行导流,避免润滑油流动时发生积压现象。

15.工作原理:本实用新型操作使用时,首先将轴放置到定位块之间,然后推动定位块进行滑动,使得定位块带动连接杆在容纳槽的内部互动,通过容纳槽外层内壁的倾斜设置,使得连接杆滑动时逐渐带动定位块相向滑动,从而使得定位块对轴进行夹紧,提高了对轴进行安装工作的便捷性,当需要添加润滑油时,工作人员将润滑油通过润滑油滴油槽滴加进润滑油流动槽的内部,接着通过润滑油流动槽,使得润滑均匀在外圈体的内部流动,并当润滑油流动至连接通孔处时,通过连接通孔将使得润滑油流动至外圈体与内圈体之间,从而使得润滑油对滚动体与外圈体的接触面进行润滑工作,同时,润滑油通过连接通槽流动至内圈体与滚动体的接触部位,从而通过润滑油对内圈体与滚动体的接触面进行润滑工作,有利于长期的高强度运行,并降低了磨损消耗。

16.本实用新型的技术手段可获得的技术效果为:

17.(1)、本实用新型通过设置外圈体、防尘盖、内圈体、保持架、滚动体、润滑油滴油槽、润滑油流动槽、连接通孔和连接通槽,通过润滑油流动槽有利于润滑油均匀的在外圈体的内部散开,并在后续通过润滑油流动槽和连接通槽流动至滚动体的接触区域,从而实现了无需拆卸即可添加润滑有,避免了长期使用后摩擦系数增大的问题,有效的保证了整体轴承长期的进行高强度的运行,进一步的降低了摩擦损耗,从而延长了使用周期。

18.(2)、本实用新型通过设置容纳槽、连接杆和定位块,当连接杆在容纳槽的内部滑动时,容纳槽将通过挤压连接杆,使得定位块相向滑动,从而有利于定位块对轴进行夹紧定位的工作,进一步的提高了对轴进行安装工作的便捷性,满足了人们的工作需求,值得推广使用。

附图说明

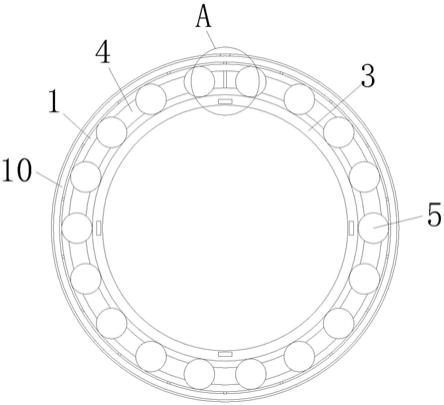

19.图1为本实用新型正剖示意图;

20.图2为本实用新型侧剖示意图;

21.图3为本实用新型图1中a处放大示意图;

22.图4为本实用新型外圈体与防尘盖侧视连接示意图;

23.图5为本实用新型背视示意图。

24.图中:1、外圈体;2、防尘盖;3、内圈体;4、保持架;5、滚动体;6、容纳槽;7、连接杆;8、定位块;9、润滑油滴油槽;10、润滑油流动槽;11、连接通孔;12、连接通槽。

具体实施方式

25.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

26.实施例1

27.本实用新型所提供的强度高耐磨损的轴承的较佳实施例如图1至图5所示:一种强度高耐磨损的轴承,包括外圈体1,外圈体1的内壁固定连接有防尘盖2,防尘盖2的内壁固定连接有内圈体3,防尘盖2的一侧固定连接有保持架4,保持架4的内壁活动连接有滚动体5,内圈体3的内壁开设有容纳槽6,容纳槽6的内壁活动连接有连接杆7,连接杆7的一端固定连接有定位块8,当连接杆7在容纳槽6的内部滑动时,容纳槽6将通过挤压连接杆7,使得定位块8相向滑动,从而有利于定位块8对轴进行夹紧定位的工作,进一步的提高了对轴进行安装工作的便捷性,满足了人们的工作需求,值得推广使用。

28.外圈体1的外壁开设有润滑油滴油槽9,外圈体1的内部开设有润滑油流动槽10,外圈体1的内壁开设有连接通孔11,保持架4的内部开设有连接通槽12,通过润滑油流动槽10有利于润滑油均匀的在外圈体1的内部散开,并在后续通过润滑油流动槽10和连接通槽12流动至滚动体5的接触区域,从而实现了无需拆卸即可添加润滑有,避免了长期使用后摩擦系数增大的问题,有效的保证了整体轴承长期的进行高强度的运行,进一步的降低了摩擦损耗,从而延长了使用周期。

29.实施例2

30.在实施例1的基础上,本实用新型所提供的强度高耐磨损的轴承的较佳实施例如图1至图5所示:容纳槽6的外侧侧视为倾斜状,且容纳槽6的外侧与连接杆7的顶部相互抵接,有利于连接杆7在容纳槽6内部进行偏移的滑动工作。

31.本实施例中,连接杆7与定位块8的侧视呈垂直分布,且定位块8的正视为弧形状,有利于通过定位块8对轴进行定位。

32.本实施例中,润滑油滴油槽9与润滑油流动槽10相互连通,且润滑油滴油槽9的两侧侧视为倾斜状,有利于通过润滑油滴油槽9对润滑油进行滴加。

33.本实施例中,润滑油流动槽10的正视为环形状,且润滑油流动槽10的两侧侧视为倾斜状,有利于通过润滑油流动槽10,使得润滑油在外圈体1的内部均匀流动。

34.本实施例中,润滑油流动槽10与连接通孔11相互连通,且连接通孔11沿外圈体1的轴向中心线呈阵列分布,有利于通过连接通孔11实现均匀的添加润滑油工作。

35.本实施例中,连接通孔11与滚动体5呈错位分布,且连接通孔11与连接通槽12的位置相互对齐,保证了润滑油有效流动至滚动体5的接触部位。

36.本实施例中,连接通槽12的侧视为沙漏状,且连接通槽12的数量与连接通孔11的数量一致,保持架4的外侧侧视为“v”字形结构,有利于对润滑油进行导流,避免润滑油流动时发生积压现象。

37.本实用新型操作使用时,如图1至图5所示,首先将轴放置到定位块8之间,然后推动定位块8进行滑动,使得定位块8带动连接杆7在容纳槽6的内部互动,通过容纳槽6外层内壁的倾斜设置,使得连接杆7滑动时逐渐带动定位块8相向滑动,从而使得定位块8对轴进行夹紧,提高了对轴进行安装工作的便捷性,当需要添加润滑油时,工作人员将润滑油通过润滑油滴油槽9滴加进润滑油流动槽10的内部,接着通过润滑油流动槽10,使得润滑均匀在外圈体1的内部流动,并当润滑油流动至连接通孔11处时,通过连接通孔11将使得润滑油流动至外圈体1与内圈体3之间,从而使得润滑油对滚动体5与外圈体1的接触面进行润滑工作,同时,润滑油通过连接通槽12流动至内圈体3与滚动体5的接触部位,从而通过润滑油对内

圈体3与滚动体5的接触面进行润滑工作,有利于长期的高强度运行,并降低了磨损消耗。

38.以上所述仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作的等同变化与修改,均应属于本实用新型保护的范围。而且需要说明的是,本实用新型的各组成部分并不仅限于上述整体应用,本实用新型的说明书中描述的各技术特征可以根据实际需要选择一项单独采用或选择多项组合起来使用,因此,本实用新型理所应当地涵盖了与本案实用新型点有关的其他组合及具体应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1