一种气动控制压油系统的制作方法

1.本实用新型涉及气动控制压油技术领域,具体涉及一种气动控制压油系统。

背景技术:

2.随着海洋发展从近海开始向深海进军,舰船的吨位也在持续加大,其舰船的总体性能也在持续提高,对推进器的性能也提出了更高的要求,要求推进器效率更高,更为节能。

3.对于小型低功率端产品的推进器,厂家基本采用浸没式润滑的方式,推进器腔体内部充满润滑油,由于推进器腔体较小,即便充满润滑油,对于产品本身成本及重量影响不大。

4.但对于大型推进器来说,若依旧采用浸没式润滑的方式,则其成本与产品重量会增加很大,推进器的功率损耗也将增大,与推进器的性能要求相悖;综合考虑,压力喷射润滑将成为大型推进器润滑系统的主要润滑型式,但由于大型推进器的尺寸,从并考虑到推进器安装平面至推进器底部距离尺寸,润滑油势必无法通过液压泵站直接汲取,同时在推进器喷射润滑过程中,推进器下齿轮箱的各润滑点都需要润滑油润滑,则推进器上部油箱的润滑油液随着舰船运行,润滑油必会进入推进器下齿轮箱聚集,当上齿轮箱油液降低至润滑泵站无法启动时,则必会导致推进器润滑系统停机,进而影响舰船的正常运行。

技术实现要素:

5.本实用新型的目的就在于解决上述背景技术的问题,而提出一种气动控制压油系统,将推进器下齿轮箱的润滑油液顺利并及时地输送至推进器上齿轮箱,避免推进器因缺少润滑油润滑而造成的停机。

6.本实用新型的目的可以通过以下技术方案实现:

7.一种气动控制压油系统,包括供气管路、快速排气控制单元、慢速排气控制单元和齿轮箱排气控制单元;

8.所述快速排气控制单元的快速排气管路的出气端与所述慢速排气控制单元的慢速排气管路的出气端分别通过连通管与排气管路连通,排气管路与下齿轮箱的管路连通,所述齿轮箱排气控制单元的齿轮箱排气管路与润滑油箱的管路连通;下齿轮箱通过第一钢管和第二钢管与润滑油箱连接。

9.作为本实用新型进一步的方案:供气管路分别与快速排气管路、慢速排气管路和齿轮箱排气管路连通,供气管路的进气端设置有气源,且供气管路上一侧设置有第一常开截止阀、气动三联件和压力开关,气动三联件位于第一常开截止阀与压力开关之间。

10.作为本实用新型进一步的方案:所述快速排气控制单元的快速排气管路上依次设置有快排气动控制阀、快排节流阀和快排单向阀,快排气动控制阀的出气端与快排节流阀的进气端连接,快排节流阀的出气端与快排单向阀的进气端连接。

11.作为本实用新型进一步的方案:所述慢速排气控制单元的慢速排气管路上依次设

置有慢排气动控制阀、慢排节流阀和慢排单向阀,慢排气动控制阀的出气端与慢排节流阀的进气端连接,慢排节流阀的出气端与慢排单向阀的进气端连接。

12.作为本实用新型进一步的方案:快排节流阀和慢排节流阀均为用于调节下齿轮箱通气流量大小的可调节式流阀;快速排气管路上设置有第一常闭截止阀,第一常闭截止阀与气体流量计连接。

13.作为本实用新型进一步的方案:所述齿轮箱排气控制单元的齿轮箱排气管路上依次设置有齿轮箱排气控制阀和齿轮箱排气阀。

14.作为本实用新型进一步的方案:齿轮箱排气控制阀的出气端与齿轮箱排气阀的进气端连通。

15.作为本实用新型进一步的方案:下齿轮箱位于润滑油箱的下方,且第一钢管位于下齿轮箱的底端与第二钢管位于下齿轮箱的底端不处于同一高度。

16.作为本实用新型进一步的方案:第一钢管与第二钢管并排设置,第二钢管的底端高于第一钢管的底端。

17.作为本实用新型进一步的方案:位于下齿轮箱内的排气管路上依次设置有压力表、气动安全阀、压力传感器。

18.本实用新型的有益效果

19.本实用新型通过设置的快速排气控制单元,在快排气动控制阀得电后,切换快排气动控制阀的阀芯位置,气源空气通过快排节流阀、快排单向阀向下齿轮箱进行注入空气;设置的慢速排气控制单元,在慢排气动控制阀得电后,切换慢排气动控制阀的阀芯位置后,气源空气通过慢排节流阀、慢排单向阀向下齿轮箱进行注入空气;以及设置的齿轮箱排气控制单元,切换下齿轮箱密闭状态,通过快速排气控制单元、慢速排气控制单元和齿轮箱排气控制单元三者之间对润滑油箱和下齿轮箱的配合工作,有效解决润滑油在下齿轮箱内聚集后无法导入上部油箱的问题,避免上部油箱缺油导致润滑系统停机的发生。

附图说明

20.下面结合附图对本实用新型作进一步的说明。

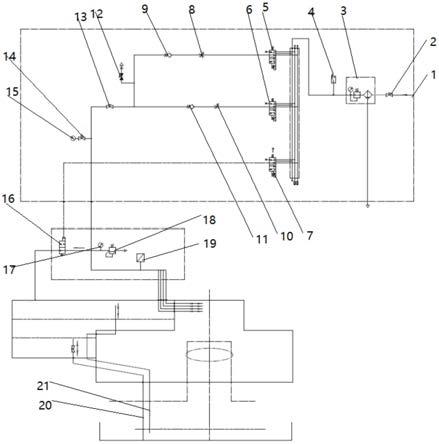

21.图1是本实用新型实施例的一种气动控制压油系统的原理图。

22.图2是现有技术中气动控制压油系统的结构示意图。

23.图中:1、进气口;2、第一常开截止阀;3、气动三联件;4、压力开关;5、快排气动控制阀;6、慢排气动控制阀;7、齿轮箱排气控制阀;8、快排节流阀;9、快排单向阀;10、慢排节流阀;11、慢排单向阀;12、第一常闭截止阀;13、第二常开截止阀;14、第三常开截止阀;15、第一压力表;16、齿轮箱排气阀;17、第二压力表;18、气动安全阀;19、压力传感器;20、第一钢管;21、第二钢管。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

25.实施例1

26.请参阅图1-2所示,本实用新型为一种气动控制压油系统,包括供气管路、快速排气控制单元、慢速排气控制单元和齿轮箱排气控制单元;

27.供气管路分别与快速排气管路、慢速排气管路和齿轮箱排气管路连通,且供气管路的进气端设置有进气口1,且供气管路上一侧设置有第一常开截止阀2、气动三联件3和压力开关4,气动三联件3位于第一常开截止阀2与压力开关4之间;

28.所述快速排气控制单元包括快速排气管路,快速排气管路上依次设置有快排气动控制阀5、快排节流阀8和快排单向阀9,快排气动控制阀5的出气端与快排节流阀8的进气端连接,快排节流阀8的出气端与快排单向阀9的进气端连接;快排节流阀8为可调节式流阀,用于对下齿轮箱通气量的流量大小进行调节;在快速排气管路上设置第一常闭截止阀12,并通过第一常闭截止阀12与气体流量计连接,通过设置的第一常闭截止阀12,可以对快排节流阀8、慢排节流阀10进行节流口大小设定;

29.所述快速排气控制单元的具体工作为:气源空气经第一常开截止阀2、气动三联件3后,进入快排气动控制阀5,在初始位置时,气源空气直接排放,在快排气动控制阀5得电后,切换快排气动控制阀5的阀芯位置,气源空气通过快排节流阀8、快排单向阀9向下齿轮箱进行注入空气,其中,快排节流阀8为控制气源流量,调整气源进入下齿轮箱的速度,快排单向阀9防止气源倒流,保证系统压力;

30.所述慢速排气控制单元包括慢速排气管路,慢速排气管路上依次设置有慢排气动控制阀6、慢排节流阀10和慢排单向阀11,慢排气动控制阀6的出气端与慢排节流阀10的进气端连接,慢排节流阀10的出气端与慢排单向阀11的进气端连接;慢排节流阀10为可调节式流阀,用于对下齿轮箱通气量的流量大小调节;排气管路与下齿轮箱的管路连通;

31.所述慢速排气控制单元的具体工作为:气源空气经第一常开截止阀2、气动三联件3后,进入慢排气动控制阀6,在初始位置时,气源空气直接排放,在慢排气动控制阀6得电后,切换慢排气动控制阀6的阀芯位置后,气源空气通过慢排节流阀10、慢排单向阀11向下齿轮箱进行注入空气,其中,慢排节流阀10为控制气源流量,调整气源进入下齿轮箱的速度,慢排单向阀11防止气源倒流,保证系统压力;

32.所述齿轮箱排气控制单元包括齿轮箱排气管路,齿轮箱排气管路上依次设置有齿轮箱排气控制阀7和齿轮箱排气阀16,齿轮箱排气控制阀7的出气端与齿轮箱排气阀16的进气端连通;齿轮箱排气管路与润滑油箱的管路连通;

33.所述齿轮箱排气控制单元的具体工作为:空气气源经第一常开截止阀2、气动三联件3后,在快排气动控制阀5或慢排气动控制阀6动作时,齿轮箱排气控制阀7应同时动作,使齿轮箱排气控制阀7得电后,切换齿轮箱排气控制阀7的阀芯位置后,气源通过齿轮箱排气控制阀7后,推动齿轮箱排气阀16动作,切断下齿轮箱与油箱的连接管道,使下齿轮箱处于密闭状态;

34.快速排气管路的出气端与慢速排气管路的出气端分别通过连通管与排气管路连通,排气管路上依次设置有第二常开截止阀13、第三常开截止阀14以及第一压力表15,排气管路与下齿轮箱的管路连通;下齿轮箱位于润滑油箱的下方,且下齿轮箱通过第一钢管20和第二钢管21与润滑油箱连接;第一钢管20与第二钢管21并排设置,且第一钢管20位于下齿轮箱的底端与第二钢管21位于下齿轮箱的底端不处于同一高度,即第二钢管21的底端高

于第一钢管20的底端;通过设置高度不一的第一钢管20和第二钢管21,可以保证在下齿轮箱底部留存的润滑油对齿轮转动不产生影响。

35.位于下齿轮箱内的排气管路上依次设置有第二压力表17、气动安全阀18、压力传感器19;第二压力表17的压力可目视,用于监测下齿轮箱内的压力,气动安全阀18设定的压力为1bar,当下齿轮箱内的气体压力大于1bar便进行卸荷,压力传感器19用于感应下齿轮箱内的压力,压力传感器19的压力信号接入plc,时刻监控气动压力,并在控制室显示。

36.实施例2

37.一种气动控制压油系统的具体操作流程,包括以下步骤:

38.步骤1:在快排气动控制阀5或慢排气动控制阀6动作时,齿轮箱排气控制阀7应同时动作,使齿轮箱排气控制阀7得电后,切换齿轮箱排气控制阀7的阀芯位置后,气源通过齿轮箱排气控制阀7后,推动齿轮箱排气阀16动作,切断下齿轮箱与油箱的连接管道,使下齿轮箱处于密闭状态;

39.气源空气经第一常开截止阀2、气动三联件3后,进入快排气动控制阀5,在初始位置时,气源空气直接排放,在快排气动控制阀5得电后,关闭第二常开截止阀13,打开第一常闭截止阀12,在第一常闭截止阀12出口接入气体流量计,设定快排节流阀8的开口,使气体流量计的流量稳定在快排时所需要的流量值后,关闭第一常闭截止阀12,打开第二常开截止阀13,使压力气源持续进入推进器下齿轮箱,并使推进器下齿轮箱内部空气压力持续上升,达到一定压力后,通过空气压力作用在推进器下齿轮箱的润滑油表面,推动润滑油通过第一钢管20与第二钢管21进入润滑油箱;

40.步骤2:在慢速排气过程之前,应已设定好慢速排气流量值,使慢排气动控制阀6得电,气源空气经第一常开截止阀2、气动三联件3后,进入慢排气动控制阀6,在初始位置时,气源空气直接排放,在慢排气动控制阀6得电后,切换慢排气动控制阀6的阀芯位置后,气源空气通过慢排节流阀10、慢排单向阀11向下齿轮箱进行注入空气;

41.步骤3:当推进器停机后,齿轮箱排气阀16失电,齿轮箱排气阀16阀芯回到初始位置,下齿轮箱与外界通道通过齿轮箱排气阀16连通,使润滑油箱内的油液能顺利地回到推进器下齿轮箱,保护推进器下齿轮箱齿轮等零件表面。

42.本实用新型的工作原理:快速排气控制过程为:使快排气动控制阀5得电,关闭第二常开截止阀13,打开第一常闭截止阀12,在第一常闭截止阀12出口接入气体流量计,设定快排节流阀8的开口,使气体流量计的流量稳定在快排使所需要的流量值后,关闭第一常闭截止阀12,打开第二常开截止阀13,使压力气源持续进入推进器下齿轮箱,并使推进器下齿轮箱内部空气压力持续上升,达到一定压力后,通过空气压力作用在推进器下齿轮箱的润滑油表面,推动润滑油通过第一钢管20与第二钢管21进入润滑油箱;

43.慢速排气控制过程为:在慢速排气过程之前,应已设定好慢速排气流量值,使慢排气动控制阀6得电,使压力气源持续进入推进器下齿轮箱,慢速排气的排气流量值应基本与下齿轮箱泄露气体流量值基本保持持平,即使得在推进器下齿轮箱内的润滑油平面保持平稳,将多余的润滑油通过第一钢管20与第二钢管21进入润滑油箱;

44.齿轮箱排气控制过程为:在推进器进入快速排气或慢速排气过程时,应使齿轮箱排气阀16得电,推动齿轮箱排气阀16切换阀芯位置,使下齿轮箱与外界通道关闭,保证下齿轮箱的密封性;当推进器停机后,齿轮箱排气阀16失电,齿轮箱排气阀16阀芯回到初始位

置,下齿轮箱与外界通道通过齿轮箱排气阀16连通,使润滑油箱内的油液能顺利的回到推进器下齿轮箱,保护推进器下齿轮箱齿轮等零件表面。

45.以上对本实用新型的一个实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1