一种多层复合管道法兰封装结构的制作方法

1.本实用新型涉及管道封装结构技术领域,具体为一种多层复合管道法兰封装结构。

背景技术:

2.目前化工行业中普遍使用的管道包括碳钢管道(衬氟、衬塑等)、不锈钢管道、pp管道等,以上管道在使用中普遍存在以下不足:

3.碳钢管道使用范围较广,但碳钢管道成本高,重量重,现场操作及维护成本高;不锈钢管道使用简单,但材料成本偏高;pp管道材料成本低,但使用环境受到严格限制。

4.而目前行业中存在内衬陶瓷的碳钢管道,该种管道的耐腐蚀、抗冲击性能优异,但该管道的骨架目前均是碳钢管,现有的陶瓷内衬碳钢管道在使用中重量重,成本高,既不便于现场安装(尤其大管径管道),也不利于整体成本控制。

5.现有技术中公开号为“cn203488860u”的一种陶瓷内衬钢管,包括钢管本体,在钢管本体的内壁上设有陶瓷内衬,所述的陶瓷内衬由若干个氧化铝陶瓷片组成,每个氧化铝陶瓷片的四周均设有锯齿,相邻的氧化铝陶瓷片之间通过锯齿啮合。本实用新型由若干个陶瓷片组成陶瓷内衬,取代了原来的陶瓷环组成陶瓷内衬的结构,这样使用范围广,可以用在各种异型的管道中;另外陶瓷片的四周设为锯齿状,相邻的氧化铝陶瓷片之间通过锯齿啮合,这样可以减少相邻两个陶瓷片缝隙之间的磨损,大大的提高了钢管的使用寿命。

6.但是上述该陶瓷内衬钢管在使用过程中仍然存在现有陶瓷内衬管的通用弊病:1、上述装置采用碳钢及陶瓷内衬的复合管道形式,但该种复合管道重量重,成本高,现场安装较为困难;2、上述装置采用碳钢外壳,日后长期暴露于空气中后容易发生腐蚀;3、上述装置及现有技术中的陶瓷内衬管道封装不够严密,容易导致管道法兰连接处后期发生腐蚀泄漏等现象。

技术实现要素:

7.本实用新型的目的在于提供一种多层复合管道法兰封装结构,以解决上述背景技术中提出的问题。

8.为实现上述目的,本实用新型提供如下技术方案:

9.一种多层复合管道法兰封装结构,包括具有陶瓷内衬层的钢管,所述钢管为减薄碳钢管,所述钢管外热熔式套装有pp外管,所述pp外管端部与法兰螺纹配合,所述法兰突出钢管端面形成封装区,所述封装区内设置有封装环,所述封装环远离钢管端面一端与法兰齐平。

10.优选的,所述钢管端面与pp外管端面齐平,所述封装环弧形面通过密封剂固定安装于法兰内壁。

11.优选的,所述pp外管端面与法兰端面齐平设置,所述封装环弧形面通过密封剂固定安装于pp外管内壁。

12.优选的,所述钢管、pp外管及法兰端面递进式设置,所述封装环为半径陡增式同心圆镂空环,所述封装环弧形面通过密封剂分别固定安装在法兰与pp外管内壁。

13.优选的,所述钢管端面与封装环之间还设置有防腐隔离环。

14.优选的,所述法兰为pp法兰。

15.优选的,所述封装环为陶瓷封装环或合金封装环。

16.与现有技术相比,本实用新型的有益效果是:

17.1、本实用新型采用pp外管、减薄碳钢管及陶瓷内衬三层复合的管道形式,pp外管与钢管紧密结合从而有效降低管道的整体质量及生产成本,对现场装配难度有较好得改善作用;

18.2、本实用新型的pp外管还能对钢管整体起到较好的支撑、抗冲击及抗腐蚀作用,延长了现有技术中钢管的使用寿命;

19.3、本实用新型的三层复合式管道结构造就了管道端面不同的封装结构,并通过在法兰安装过程中添加封装环,从而有效保证复合管道法兰连接部位的密封性和抗腐蚀性,大大提高管道封装的可靠性。

20.本实用新型采用pp外管、减薄碳钢管及陶瓷内衬三层复合的管道形式,有效降低管道的整体质量及生产成本,延长了现有技术中钢管的使用寿命,同时三层复合式管道结构造就了管道端面不同的封装结构,大大提高管道封装的可靠性。

附图说明

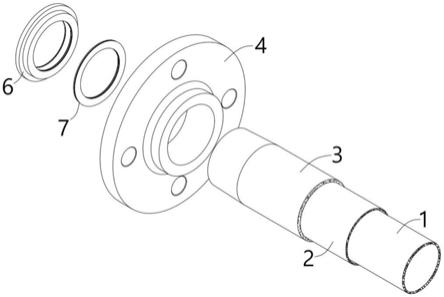

21.图1为本实用新型的复合管道及其法兰封装整体结构拆卸示意图;

22.图2为本实用新型的钢管端面与pp外管端面齐平式封装结构示意图;

23.图3为本实用新型的pp外管端面与法兰端面齐平式封装结构示意图;

24.图4为本实用新型的钢管、pp外管及法兰端面递进式封装结构示意图;

25.图5为本实用新型的a区域放大结构示意图;

26.图6为本实用新型的b区域放大结构示意图;

27.图7为本实用新型的c区域放大结构示意图。

28.图中:1陶瓷内衬层、2钢管、3pp外管、4法兰、5封装区、6封装环、7防腐隔离环。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.实施例:

31.请参阅图1-7,本实用新型提供一种技术方案:

32.实施例一:

33.一种多层复合管道法兰封装结构,包括具有陶瓷内衬层1的钢管2,钢管2为减薄碳钢管,钢管2 外热熔式套装有pp外管3,pp外管3端部与法兰4螺纹配合,法兰4突出钢管2端面形成封装区5,封装区5内设置有封装环6,封装环6远离钢管2端面一端与法兰4齐平。

34.在该实施例中,由于钢管2外部热熔式套装有pp外管3,在保证管道压力等级要求的情况下,钢管2可选用减薄后的碳钢钢管,相较于现有技术中的钢管+陶瓷内衬的符合管道形式,该管道外部的 pp外管能够提供一定的结构强度,同时能够为钢管2提供一定的抗冲击、支撑及抗腐蚀防护,此外,由于钢管2外部套接有pp外管3,因此在与法兰4连接过程中可以直接在pp外管3上加工螺纹,相较于现有技术中在钢管2表面加工螺纹的方式,大大降低了陶瓷内衬层1在螺纹加工过程中损伤等风险,同时,由于法兰4突出钢管2端面形成封装区5,在该封装区5内设置封装环6,封装环6为陶瓷封装环或合金封装环,从而能够有效提升管道端口的防腐、密封能力,并对端口起到较好的防护作用,本方案的封装环6通过密封剂固定在封装区5内,密封剂为陶瓷修复剂、粘结剂或密封胶中的一种,通过封装环6远离钢管2端面一端与法兰4齐平,从而保证两端法兰4对接过程中能够紧密配合。

35.实施例二:

36.在该实施例中,钢管2端面与pp外管3端面齐平,封装环6弧形面通过密封剂固定安装于法兰4 内壁,此种密封方案,通过密封环6的设置能够同时对钢管2、pp外管3以及陶瓷内衬层1进行防护,保证复合管道在法兰4连接过程中的安全性。

37.实施例三:

38.在该实施例中,pp外管3端面与法兰4端面齐平设置,封装环6弧形面通过密封剂固定安装于pp 外管3内壁,该密封方案中,密封环6能够对钢管2以及陶瓷内衬层1进行防护。

39.实施例四:

40.在该实施例中,钢管2、pp外管3及法兰4端面递进式设置,封装环6为半径陡增式同心圆镂空环,封装环6弧形面通过密封剂分别固定安装在法兰4与pp外管3内壁,该密封方案中,密封环6能够同时对钢管2、pp外管3以及陶瓷内衬层1进行防护,且防护截面呈阶梯型,从而延长了密封胶的密封长度,进一步保证了封装结构的密闭性。

41.实施例五:

42.在该实施例中,钢管2端面与封装环6之间还设置有防腐隔离环7,防腐隔离环7为合金环或peek 材料环的一种,通过加装防腐隔离环7能够进一步起到对钢管1以及陶瓷内衬层1的防腐隔离的作用。

43.实施例六:

44.在该实施例中,法兰4为pp法兰,采用pp法兰连接,一方面法兰4与pp外管3可以改善直接在钢管2上加工螺纹造成的陶瓷内衬层1易碎的问题,另一方面pp法兰成本相对碳钢法兰有明显降低。

45.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1