带压油气长输管道漏点检测修补装置的制作方法

1.本实用新型属于管道漏点检测修补设备技术领域,具体涉及带压油气长输管道漏点检测修补装置。

背景技术:

2.油气管道是由油管及其附件所组成的输送管路,并按照工艺流程的需要,配备相应的油泵机组,设计安装成一个完整的管道系统,用于完成油料接卸及输转任务,用来输送石油、天然气等,油气管道的管材一般为钢管,使用焊接和法兰等连接装置连接成长距离管道,并使用阀门进行开闭控制和流量调节,管道输油具有运量大、密闭性好、成本低和安全系数高等特点。

3.为了保证油气管道的安全,作业人员需要对油气管道进行漏点检测修补,以便于及时的维修和更换。

技术实现要素:

4.现有的用于带压油气长输管道漏点检测修补装置,不方便对多种直径的管道进行漏点检测,使得检测修补装置在使用时有一定的局限性。本实用新型提供了带压油气长输管道漏点检测修补装置,具有当活动杆受到来自相应的滚轮固定块的压力后,活动杆受力向相应的检测套杆内侧进行滑动,并在滑动的过程中对减震弹簧产生压力,当减震弹簧受力达到一定程度后,推动相应的限位块a进行移动,进而实现带动相应的滑动杆向固定杆内侧的滑动,当滑动杆受到外界的压力后,向相应的滑动内槽进行滑动,并在滑动的过程中对复位弹簧产生压力,滑动杆在滑动的过程中,带动限位块a的移动,进而带动滚轮的移动,从而实现检测修补装置适用于多种尺寸的带压油气长输管道的特点。

5.本实用新型提供如下技术方案:带压油气长输管道漏点检测修补装置,包括管道本体、操作盘,所述操作盘的右端设置有操作杆,所述操作杆的右端设置有推进杆,所述推进杆的末端固定设置有连接块,所述推进杆的内侧设置有加固环,所述连接块的右端设置有检测内环,所述检测内环的外圈设置有固定杆,所述固定杆的内侧设置有滑动杆,所述滑动杆的外圈设置有检测框架,所述检测框架的外圈设置有检测套杆,所述检测套杆的内侧设置有活动杆,所述活动杆的末端设置有滚轮固定块,所述滚轮固定块的内侧设置有活动内槽,所述活动内槽的内侧设置有滚轮,所述检测套杆的内侧设置有限位块a,所述检测套杆的内侧设置有限位块b,所述限位块a的末端设置有减震弹簧,所述固定杆的内侧设置有滑动内槽,所述滑动内槽的内侧设置有复位弹簧,所述检测内环的右端设置有检测器。

6.其中,所述操作盘的前视横截面为圆形,所述操作杆为圆柱形实心结构设置,所述操作杆的末端贯穿推进杆的内腔并与推进杆的底部壁体固定焊接连接;当需要对管道本体进行漏点检测修补时,先将检测修补装置放置于管道本体内侧,然后通过握住操作盘推动操作杆向管道本体的深处进行移动,进而带动检测器对管道本体进行漏点检测。

7.其中,所述推进杆为圆柱形结构设置,所述推进杆的内侧设置有空心的腔体,所述

推进杆与连接块固定焊接连接,所述连接块为圆柱形实心结构设置,所述加固环共设置有两块,两块所述加固环的内圈均与操作杆的外圈固定焊接连接,两块所述加固环的外圈均与推进杆内侧的壁体固定焊接连接;通过连接块的设置,用于加固环与检测内环的固定连接,通过加固环的设置,用于加强操作杆与推进杆的固定连接强度,进而提高检测修补装置使用的安全性。

8.其中,所述检测框架为圆环形结构设置,所述检测框架的圆心与检测内环的圆心重合,所述检测框架的厚度与检测内环的厚度相同,所述检测套杆为圆柱形结构设置,所述检测套杆的数量为四个,所述检测套杆的数量与活动杆的数量相同;通过检测框架的设置,用于对检测套杆的固定及支撑,通过检测套杆的设置,用于对活动杆的保护。

9.其中,所述活动杆为圆柱形结构设置,所述活动杆与滚轮固定块固定焊接连接,所述滚轮固定块的数量为四个,所述活动内槽的尺寸与滚轮的尺寸相匹配,所述滚轮的数量与滚轮固定块的数量相同;通过滚轮固定块的设置,用于对滚轮的固定及支撑,通过滚轮的设置,用于与管道本体内侧的壁体相接触贴合,然后通过滚轮的移动带动检测修补装置在管道本体内侧的移动。

10.其中,所述限位块a与限位块b均为圆柱形结构设置,所述限位块a与限位块b均可以在检测套杆的内侧进行滑动,所述限位块a的前端与滑动杆的末端固定焊接连接,所述限位块a的末端与减震弹簧的前端固定焊接连接,所述减震弹簧的末端与限位块b的前端固定焊接连接,所述限位块b的末端与活动杆的前端固定焊接连接;当活动杆受到来自相应的滚轮固定块的压力后,活动杆受力向相应的检测套杆内侧进行滑动,并在滑动的过程中对减震弹簧产生压力,当减震弹簧受力达到一定程度后,推动相应的限位块a进行移动,进而实现带动相应的滑动杆向固定杆内侧的滑动。

11.其中,所述滑动内槽为圆柱形结构的空心槽体,所述滑动内槽的尺寸与滑动杆的尺寸相匹配,所述滑动杆为圆柱形结构设置,所述滑动杆共设置有四根,所述滑动杆贯穿检测框架的壁体并伸入固定杆内侧,所述固定杆的数量与滑动杆的数量相同,所述复位弹簧的底端与滑动内槽的底端固定焊接连接,所述复位弹簧的顶端与滑动杆的底端固定焊接连接;当滑动杆受到外界的压力后,向相应的滑动内槽进行滑动,并在滑动的过程中对复位弹簧产生压力,滑动杆在滑动的过程中,带动限位块a的移动,进而带动滚轮的移动,从而实现检测修补装置适用于多种尺寸的带压油气长输管道。

12.其中,所述检测器包括检测采集器主体、高频发生器、超声波探头和数据采集器;通过检测器的设置,用于对管道本体进行漏点检测,当检测到漏点时,立刻对漏点位置进行修补。

13.本实用新型的有益效果是:通过连接块的设置,用于加固环与检测内环的固定连接,通过加固环的设置,用于加强操作杆与推进杆的固定连接强度,进而提高检测修补装置使用的安全性,通过滚轮固定块的设置,用于对滚轮的固定及支撑,通过滚轮的设置,用于与管道本体内侧的壁体相接触贴合,然后通过滚轮的移动带动检测修补装置在管道本体内侧的移动,当活动杆受到来自相应的滚轮固定块的压力后,活动杆受力向相应的检测套杆内侧进行滑动,并在滑动的过程中对减震弹簧产生压力,当减震弹簧受力达到一定程度后,推动相应的限位块a进行移动,进而实现带动相应的滑动杆向固定杆内侧的滑动,当滑动杆受到外界的压力后,向相应的滑动内槽进行滑动,并在滑动的过程中对复位弹簧产生压力,

滑动杆在滑动的过程中,带动限位块a的移动,进而带动滚轮的移动,从而实现检测修补装置适用于多种尺寸的带压油气长输管道。

14.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

附图说明

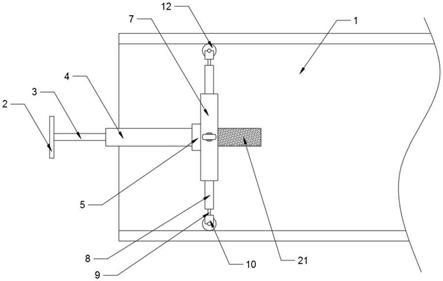

15.图1为本实用新型的侧视结构示意图;

16.图2为本实用新型的前视结构示意图;

17.图3为本实用新型的前视剖面结构示意图;

18.图4为图2中a处的放大结构示意图;

19.图5为图3中b处的放大结构示意图;

20.图6为本实用新型中推进杆的结构示意图;

21.图7为本实用新型中推进杆的剖面结构示意图;

22.图8为本实用新型中固定杆的前视剖面结构示意图;

23.图中:1、管道本体;2、操作盘;3、操作杆;4、推进杆;5、连接块;6、加固环;7、检测框架;8、检测套杆;9、活动杆;10、滚轮固定块;11、活动内槽;12、滚轮;13、检测内环;14、固定杆;15、滑动杆;16、限位块a;17、限位块b;18、减震弹簧;19、滑动内槽;20、复位弹簧;21、检测器。

具体实施方式

24.请参阅图1-图8,本实用新型提供以下技术方案:带压油气长输管道漏点检测修补装置,包括管道本体1、操作盘2,所述操作盘2的右端设置有操作杆3,所述操作杆3的右端设置有推进杆4,所述推进杆4的末端固定设置有连接块5,所述推进杆4的内侧设置有加固环6,所述连接块5的右端设置有检测内环13,所述检测内环13的外圈设置有固定杆14,所述固定杆14的内侧设置有滑动杆15,所述滑动杆15的外圈设置有检测框架7,所述检测框架7的外圈设置有检测套杆8,所述检测套杆8的内侧设置有活动杆9,所述活动杆9的末端设置有滚轮固定块10,所述滚轮固定块10的内侧设置有活动内槽11,所述活动内槽11的内侧设置有滚轮12,所述检测套杆8的内侧设置有限位块a16,所述检测套杆8的内侧设置有限位块b17,所述限位块a16的末端设置有减震弹簧18,所述固定杆14的内侧设置有滑动内槽19,所述滑动内槽19的内侧设置有复位弹簧20,所述检测内环13的右端设置有检测器21。

25.本实施方案中:所述操作盘2的前视横截面为圆形,所述操作杆3为圆柱形实心结构设置,所述操作杆3的末端贯穿推进杆4的内腔并与推进杆4的底部壁体固定焊接连接;当需要对管道本体1进行漏点检测修补时,先将检测修补装置放置于管道本体1内侧,然后通过握住操作盘2推动操作杆3向管道本体1的深处进行移动,进而带动检测器21对管道本体1进行漏点检测。

26.所述推进杆4为圆柱形结构设置,所述推进杆4的内侧设置有空心的腔体,所述推进杆4与连接块5固定焊接连接,所述连接块5为圆柱形实心结构设置,所述加固环6共设置有两块,两块所述加固环6的内圈均与操作杆3的外圈固定焊接连接,两块所述加固环6的外圈均与推进杆4内侧的壁体固定焊接连接;通过连接块5的设置,用于加固环6与检测内环13的固定连接,通过加固环6的设置,用于加强操作杆3与推进杆4的固定连接强度,进而提高

检测修补装置使用的安全性。

27.所述检测框架7为圆环形结构设置,所述检测框架7的圆心与检测内环13的圆心重合,所述检测框架7的厚度与检测内环13的厚度相同,所述检测套杆8为圆柱形结构设置,所述检测套杆8的数量为四个,所述检测套杆8的数量与活动杆9的数量相同;通过检测框架7的设置,用于对检测套杆8的固定及支撑,通过检测套杆8的设置,用于对活动杆9的保护。

28.所述活动杆9为圆柱形结构设置,所述活动杆9与滚轮固定块10固定焊接连接,所述滚轮固定块10的数量为四个,所述活动内槽11的尺寸与滚轮12的尺寸相匹配,所述滚轮12的数量与滚轮固定块10的数量相同;通过滚轮固定块10的设置,用于对滚轮12的固定及支撑,通过滚轮12的设置,用于与管道本体1内侧的壁体相接触贴合,然后通过滚轮12的移动带动检测修补装置在管道本体1内侧的移动。

29.所述限位块a16与限位块b17均为圆柱形结构设置,所述限位块a16与限位块b17均可以在检测套杆8的内侧进行滑动,所述限位块a16的前端与滑动杆15的末端固定焊接连接,所述限位块a16的末端与减震弹簧18的前端固定焊接连接,所述减震弹簧18的末端与限位块b17的前端固定焊接连接,所述限位块b17的末端与活动杆9的前端固定焊接连接;当活动杆9受到来自相应的滚轮固定块10的压力后,活动杆9受力向相应的检测套杆8内侧进行滑动,并在滑动的过程中对减震弹簧18产生压力,当减震弹簧18受力达到一定程度后,推动相应的限位块a16进行移动,进而实现带动相应的滑动杆15向固定杆14内侧的滑动。

30.所述滑动内槽19为圆柱形结构的空心槽体,所述滑动内槽19的尺寸与滑动杆15的尺寸相匹配,所述滑动杆15为圆柱形结构设置,所述滑动杆15共设置有四根,所述滑动杆15贯穿检测框架7的壁体并伸入固定杆14内侧,所述固定杆14的数量与滑动杆15的数量相同,所述复位弹簧20的底端与滑动内槽19的底端固定焊接连接,所述复位弹簧20的顶端与滑动杆15的底端固定焊接连接;当滑动杆15受到外界的压力后,向相应的滑动内槽19进行滑动,并在滑动的过程中对复位弹簧20产生压力,滑动杆15在滑动的过程中,带动限位块a16的移动,进而带动滚轮12的移动,从而实现检测修补装置适用于多种尺寸的带压油气长输管道。

31.所述检测器21包括检测采集器主体、高频发生器、超声波探头和数据采集器;通过检测器21的设置,用于对管道本体1进行漏点检测,当检测到漏点时,立刻对漏点位置进行修补。

32.本实用新型的工作原理及使用流程:当需要对管道本体1进行漏点检测修补时,先将检测修补装置放置于管道本体1内侧,当活动杆9受到来自相应的滚轮固定块10的压力后,活动杆9受力向相应的检测套杆8内侧进行滑动,并在滑动的过程中对减震弹簧18产生压力,当减震弹簧18受力达到一定程度后,推动相应的限位块a16进行移动,进而实现带动相应的滑动杆15向固定杆14内侧的滑动,当滑动杆15受到外界的压力后,向相应的滑动内槽19进行滑动,并在滑动的过程中对复位弹簧20产生压力,滑动杆15在滑动的过程中,带动限位块a16的移动,进而带动滚轮12的移动,从而实现检测修补装置适用于多种尺寸的带压油气长输管道,通过滚轮固定块10的设置,用于对滚轮12的固定及支撑,通过滚轮12的设置,用于与管道本体1内侧的壁体相接触贴合,然后通过滚轮12的移动带动检测修补装置在管道本体1内侧的移动,然后通过握住操作盘2推动操作杆3向管道本体1的深处进行移动,进而带动检测器21对管道本体1进行漏点检测,通过检测器21的设置,用于对管道本体1进行漏点检测,当检测到漏点时,立刻对漏点位置进行修补,通过连接块5的设置,用于加固环

6与检测内环13的固定连接,通过加固环6的设置,用于加强操作杆3与推进杆4的固定连接强度,进而提高检测修补装置使用的安全性,通过检测框架7的设置,用于对检测套杆8的固定及支撑,通过检测套杆8的设置,用于对活动杆9的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1