一种双螺杆泵轴承自润滑冷却循环装置的制作方法

1.本实用新型属于螺杆泵制造技术领域,尤其涉及一种双螺杆泵轴承自润滑冷却循环装置。

背景技术:

2.双螺杆泵是一种容积式泵,目前已广泛的应用于石油、化工及船舶等各领域,双螺杆泵用来输送各种各样不同流量和压力要求的介质。在实际应用中,很多用户输送的介质流量和压力相对较大,固采用的泵规格较大。当输送较高温度的介质时,普通采用铸造结构的齿轮箱散热效果不好,容易造成齿轮箱及轴承部位温度过高,超过了齿轮及轴承的正常使用温度,这样就影响了齿轮及轴承的正常使用寿命,甚至造成齿轮及轴承的损坏。

3.专利号zl2010205590411公开了一种双螺杆泵轴承和齿轮的冷却润滑结构,该冷却润滑结构存在以下弊端:1、由于后轴承与前轴承及齿轮的轴间跨度较大,单靠齿轮箱内油液润滑冷却无法保证后轴承的使用可靠性,故降低了双螺杆泵运行的稳定性和可靠性,进而缩短其使用寿命,2、该结构的接油盘通过外接管路与轴承相连,配合复杂,采用外接管路存在外部泄漏的风险,增加了日常维护成本。而目前为后轴承润滑冷却常用的方法为后轴承增加单独外置润滑装置或由齿轮箱外接润滑管路,该种方式成本较高,并且外接管路同样存在外部泄漏风险。

技术实现要素:

4.针对现有技术存在的问题,本实用新型提供了一种双螺杆泵轴承自润滑冷却循环装置,实现了后轴承的自润滑与冷却,避免了外接管路存在外部泄漏的风险,提高了双螺杆泵的稳定性和可靠性,延长其使用寿命。

5.本实用新型是这样实现的,一种双螺杆泵轴承自润滑冷却循环装置,包括连接泵体的轴承座,通过紧固件连接在轴承座外侧的齿轮箱,安装在轴承座和齿轮箱内的传动轴,在轴承座的前端和后端传动轴上分别安装有前轴承和后轴承;在齿轮箱内所述传动轴上安装有齿轮;齿轮箱内所述齿轮的上方安装有接油盒;其特征在于,所述轴承座内上部设有润滑油路,所述润滑油路连通齿轮箱和后轴承室,使后轴承室和齿轮箱之间形成轴承自润滑冷却循环回路。

6.进一步的,所述接油盒包括安装端板和一体成型的盒体,所述安装端板焊接在盒体底板的下方;所述安装端板上沿盒体的长度方向设有安装孔,所述安装端板通过紧固件紧固在所述轴承座端面上。

7.进一步的,所述润滑油路的两端分别设置有第一凹槽和第二凹槽,所述润滑油路的一端通过所述第一凹槽与所述接油盒相连通,另一端通过所述第二凹槽与所述后轴承的油孔相连通。能够增大润滑油路两端的截面面积,使得润滑油流入流出更加顺畅。

8.进一步的,所述后轴承的后轴承压盖上开设有进油槽,所述进油槽分别与第二凹槽和后轴承相连通。保证润滑油能够进入到后轴承内并作用于后轴承,润滑后轴承的同时

将热量带走。

9.进一步的,所述轴承座上设置有加固凸台,所述加固凸台位于所述润滑油路的外侧。能够避免在后期加工润滑油路时将轴承座的壁打穿,进而保证轴承座的强度。

10.本实用新型具有的优点和技术效果:由于采用上述技术方案,通过轴承座内上部设有润滑油路,润滑油路连通齿轮箱和后轴承室,使后轴承室和齿轮箱之间形成轴承自润滑冷却循环回路,实现了后轴承的自润滑与冷却,可防止出现轴承温度升高的问题,保证了轴承的正常使用,提高了双螺杆泵的稳定性和可靠性,延长其使用寿命;并且实现了润滑油在装置内部的润滑循环,避免了加装单独的外接管路带来的润滑油外泄漏的问题,节约了安装成本和日常维护成本;

11.接油盒改变原有整体加工或多片式焊接的方式,由安装端板和一体成型的盒体焊接而成,安装端板加工平整以与轴承座贴合紧密固定,此结构更轻便美观,配合简便,接油盒直接安装于齿轮箱内,避免了外接管路存在外部泄漏的风险,提高装置的可靠性;

12.通过润滑油路的两端设置的第一凹槽和第二凹槽,能够增大润滑油路两端的截面面积,使得润滑油流入流出更加顺畅;后轴承的后轴承压盖上开设的进油槽能够保证润滑油进入到后轴承内并作用于后轴承,润滑后轴承的同时将热量带走;设置的加固凸台能够避免在后期加工润滑油路时将轴承座的壁打穿,进而保证轴承座的强度。

附图说明

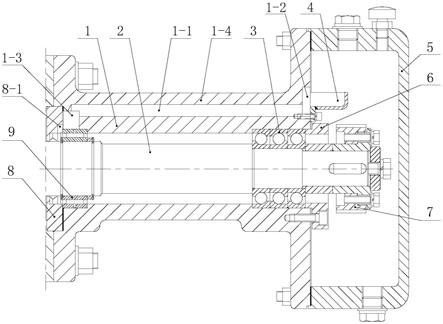

13.图1是本实用新型实施例提供的整体结构示意图;

14.图2是本实用新型实施例提供的接油盒结构示意图;

15.图3是本实用新型实施例提供的接油盒剖面示图。

16.图中、1、轴承座;1-1、润滑油路;1-2、第一凹槽;1-3、第二凹槽;1-4、加固凸台;2、传动轴;3、前轴承;4、接油盒;4-1、安装端板;4-2、盒体; 4-3、安装孔;5、齿轮箱;6、前轴承压盖;7、齿轮;8、后轴承压盖;8-1、进油槽;9、后轴承。

具体实施方式

17.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

18.如图1至图3所示,本技术提供一种双螺杆泵轴承自润滑冷却循环装置,包括连接泵体的轴承座1,通过紧固件连接在轴承座外侧的齿轮箱5,安装在轴承座和齿轮箱内的传动轴2,在轴承座的前端和后端传动轴上分别安装有前轴承 3和后轴承9;在齿轮箱5内所述传动轴上安装有齿轮7;齿轮箱内所述齿轮的上方安装有接油盒4;所述轴承座1内上部设有润滑油路1-1,所述润滑油路连通齿轮箱5和后轴承室,使后轴承室和齿轮箱之间形成轴承自润滑冷却循环回路。

19.所述接油盒4包括安装端板4-1和一体成型的盒体4-2,盒体由薄钢板切割并弯折焊接而成,所述安装端板焊接在盒体底板的下方;所述安装端板上沿盒体的长度方向设有安装孔4-3,所述安装端板4-1通过螺钉与带有安装孔的安装端板紧贴并紧固在所述轴承座1端面上。

20.所述润滑油路1-1的两端分别设置有第一凹槽1-2和第二凹槽1-3,所述润滑油路的一端通过所述第一凹槽与所述接油盒4相连通,另一端通过所述第二凹槽与所述后轴承9的油孔相连通。第一凹槽1-2将接油盒内的润滑油顺畅的引流到润滑油路1-1中,第二凹槽1-3能够将润滑油路中的润滑油顺畅的引流至后轴承9中,由于润滑油路直径较小,润滑油容易在润滑油路的两端堵塞,设置的第一凹槽1-2和第二凹槽1-3能够增大润滑油路两端的接触面积,使得润滑油流入流出更加顺畅。

21.所述后轴承9的后轴承压盖8上开设有进油槽8-1,所述进油槽8-1分别与第二凹槽1-2和后轴承相连通。进油槽与后轴承的后部相连通,润滑油从润滑油路1-1流至第二凹槽后一部分通过后轴承上的油孔流入后轴承内,但由于油孔尺寸较小进油量较少,此时,另一大部分润滑油通过进油槽8-1从后轴承9的后部进入后轴承中,进一步保证润滑油能够进入到后轴承内并作用于后轴承,润滑后轴承的同时将热量带走。

22.所述轴承座1上设置有加固凸台1-4,所述加固凸台位于所述润滑油路1-1 的外侧,由于在轴承座内开设有润滑油路,因此设置的加固凸台能够避免在后期加工润滑油路时将轴承座的壁打穿,进而保证轴承座的强度。

23.当高温双螺杆泵开始工作时,传动轴2带动齿轮7旋转,搅动齿轮箱5内润滑油甩入略高于齿轮的接油盒4内。接油盒内的润滑油通过轴承座1的第一凹槽1-2、润滑油路1-1、第二凹槽1-3及后轴承压盖8上开设的进油槽8-1流入后轴承9,然后再通过后轴承、传动轴2、轴承座、前轴承3、前轴承压盖6形成的润滑回路流回到齿轮箱,由此往复,形成了装置内部的自循环过程,起到轴承润滑并及时带走轴承热量的作用。

24.由于采用上述技术方案,通过轴承座内上部设有润滑油路1-1,润滑油路连通齿轮箱5和后轴承室,使后轴承室和齿轮箱之间形成轴承自润滑冷却循环回路,实现了后轴承9的自润滑与冷却,可防止出现轴承温度升高的问题,保证了轴承的正常使用,提高了双螺杆泵的稳定性和可靠性,延长其使用寿命;并且实现了润滑油在装置内部的润滑循环,避免了加装单独的外接管路带来的润滑油外泄漏的问题,节约了安装成本和日常维护成本;

25.接油盒4改变原有整体加工或多片式焊接的方式,由安装端板4-1和一体成型的盒体4-2焊接而成,安装端板加工平整以与轴承座贴合紧密固定,此结构更轻便美观,配合简便,接油盒直接安装于齿轮箱5内,避免了外接管路存在外部泄漏的风险,提高装置的可靠性;

26.通过润滑油路1-1的两端设置的第一凹槽1-2和第二凹槽1-3,能够增大润滑油路两端的截面面积,使得润滑油流入流出更加顺畅;后轴承9的后轴承压盖8上开设的进油槽8-1能够保证润滑油进入到后轴承内并作用于后轴承,润滑后轴承的同时将热量带走;设置的加固凸台1-4能够避免在后期加工润滑油路 1-1时将轴承座1的壁打穿,进而保证轴承座的强度。

27.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1