一种新型膨胀管的制作方法

1.本实用新型涉及紧固件技术领域,具体为用于一种新型膨胀管。

背景技术:

2.膨胀管与自攻螺丝配合使用,用于紧固各种中小类挂件物品的连接与安装。可用于室内外。随着市场的应用领域的扩大,膨胀管的款式也越来越广,功能也更加明显。安装膨胀管时通常预先在基材上钻预制孔,然后将膨胀管安装在预制孔内,最后利用工具将自攻螺丝压迫进入膨胀管内。膨胀管在安装后会面临松动的问题,通常是对膨胀管进行抗拉拔设计和抗扭矩设计,现有的抗扭矩设计通常是在膨胀管本体内开设通孔,这种方式能够起到一定的抗扭矩能力,但是基材不太容易与通孔结合,抗扭矩能力不佳。也有的在膨胀管本体设置竖直凸起,当膨胀管在安装后受到扭矩力时不易松动,但是在面临抖动时仍会导致膨胀管与基材发生松动,使得连接无效。

3.鉴于此,有必要提供一种新型膨胀管。

技术实现要素:

4.本实用新型提供的一种新型膨胀管,有效解决了现有膨胀管在面对抖动时易与基材松动的现象。

5.本实用新型所采用的技术方案是:

6.一种新型膨胀管,包括膨胀管本体,所述膨胀管本体包括膨胀管头部、膨胀管中部和膨胀管尾部。所述膨胀管中部设置有至少两条膨胀缝,所述膨胀缝用于将膨胀管中部分为若干个膨胀面。至少一个所述膨胀面朝向膨胀管头部方向设置有若干圆弧型倒刺,至少两个膨胀面朝向膨胀管头部方向设置有若干个条状的抗扭齿。所述抗扭齿靠近膨胀管头部一端设置有斜面,该斜面向膨胀管头部倾斜,每个所述抗扭齿沿膨胀管周向倾斜,至少存在两个所述抗扭齿的沿膨胀管周向倾斜的方向相反。

7.进一步的是:所述膨胀管尾部的外壁周向设置有若干长条凸起,所述长条凸起的高度大于圆弧型倒刺的凸起高度,所述长条凸起靠近膨胀管头部一端为圆弧型。

8.进一步的是:所述膨胀缝数量为4条,所述4条膨胀缝将膨胀管本体分割成4个膨胀面,两个相对的膨胀面外壁设置圆弧型倒刺,两个相对的膨胀面外壁设置抗扭齿。

9.进一步的是:设置在同一个所述膨胀面上的抗扭齿沿膨胀管周向倾斜的方向相同。

10.进一步的是:所述抗扭齿两侧设置有若干个抗拉拔齿。

11.进一步的是:每个所述膨胀面至少对应一个长条凸起。

12.进一步的是:所述圆弧型倒刺所在的膨胀面弧长大于抗扭齿所在的膨胀面。

13.进一步的是:靠近所述膨胀管头部的圆弧型倒刺相对于膨胀面的凸起高度小于其余任一一个圆弧型倒刺相对于膨胀面的凸起高度。

14.进一步的是:所述抗扭齿两端设置有圆弧倒角。

15.本实用新型的有益效果:

16.1、在膨胀面上设置至少两个沿膨胀面周向倾斜方向相反的抗扭齿,使得不同倾斜方向的抗扭齿相对的嵌入基材,满足膨胀管的抗扭矩能力时,保证膨胀管在面对巨大振动时不易松动。

17.2、在抗扭齿阿另册设置有若干个抗拉拔齿,能够进一步的保证膨胀管的抗拉拔能力,同时又能够对抗扭齿两侧起到支撑作用,防止抗扭齿在面对大扭矩力时抗扭齿发生发现折弯或者脱落。

18.3、设置有若干个圆弧型倒刺,能够方便膨胀管进入预制孔,同时倒刺的抗拉拔能力又能够增强膨胀管的抗拉拔能力。

附图说明

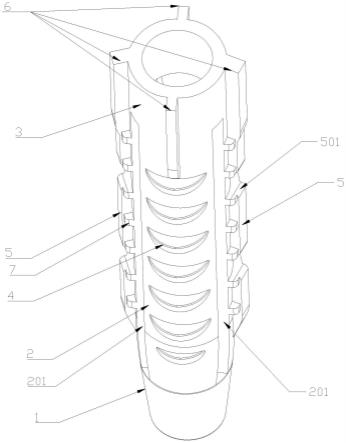

19.图1为本技术的实施例的新型膨胀管的竖向结构示意图;

20.图2为本技术的实施例的新型膨胀管的斜向结构示意图;

21.图中标记为:1、膨胀管头部;2、膨胀管中部;3、膨胀管尾部;4、圆弧形倒刺;5、抗扭齿;6、长条凸起;7、抗拉拔齿;201、膨胀缝;501、圆弧倒角;

具体实施方式

22.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

23.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.如图1所示,本技术的实施例所提供的一种新型膨胀管,包括膨胀管本体,所述膨胀管本体包括膨胀管头部1、膨胀管中部2和膨胀管尾部3,所述膨胀管中部2设置有至少两条膨胀缝201,所述膨胀缝201用于将膨胀管中部2分为若干个膨胀面:至少一个所述膨胀面朝向膨胀管头部1方向设置有若干圆弧型倒刺4,至少两个膨胀面朝向膨胀管头部1方向设置有若干个条状的抗扭齿5。所述抗扭齿5靠近膨胀管头部1一端设置有斜面,该斜面向膨胀管头部1倾斜,每个所述抗扭齿5沿膨胀管周向倾斜,至少存在两个所述抗扭齿5的沿膨胀管周向倾斜的方向相反。

26.工作时,预先在基材上开设预制孔,随后从膨胀管头部1将膨胀管压迫进入预制孔,设置在膨胀面上的圆弧形倒刺与预制孔之间发生挤压并进入基材内部,抗扭齿5与预制孔之间发生挤压并进入基材内部。

27.上述设计中,设置有若干圆弧形倒刺能够减小膨胀管进入预制孔时与基材的摩擦

力,同时能够保证基材与圆弧形倒刺之间相互重合,使得膨胀管满足抗拉拔要求。设置的抗扭齿5 沿膨胀管周向倾斜能够使得两个倾斜方向不同的抗扭齿5相对的嵌入基材,满足膨胀管的抗扭矩能力时,保证膨胀管在面对巨大振动时不易松动。

28.具体地:如图1和图2所示,所述膨胀管尾部3的外壁周向设置有若干长条凸起6,所述长条凸起6的高度大于圆弧型倒刺4的凸起高度,所述长条凸起6靠近膨胀管头部1一端为圆弧型。

29.安装膨胀管时,膨胀管尾部3最后进入预制孔,长条凸起6跟随膨胀管尾部3进入基材内。

30.上述设计中,长条凸起6高度大于圆弧型倒刺4的凸起高度,能够保证长条凸起6能够进入基材,将长条凸起6靠近头部一端设置为圆弧型便于长条凸起6进行基材内,长条凸起 6进入基材后能够进一步增加膨胀管的抗扭矩能力。

31.具体地:如图1和图2所示,所述膨胀缝201数量为4条,所述4条膨胀缝201将膨胀管本体分割成4个膨胀面,两个相对的膨胀面外壁设置圆弧型倒刺4,两个相对的膨胀面外壁设置抗扭齿5。

32.需说明的是,现有的膨胀管通常为三个膨胀面。

33.上述设计中,设置4个膨胀面相比较三个膨胀面,能够增加一面的圆弧形倒刺或抗扭齿 5。两个相对的膨胀面外壁设置圆弧型倒刺4,能够保证膨胀管在进入预制孔内与基材发生相对挤压时受力稳定。两个相对的膨胀面外壁设置抗扭齿5,能够保证膨胀管在面对扭矩时受力稳定。

34.具体地:如图1和图2所示,设置在同一个所述膨胀面上的抗扭齿5沿膨胀管周向倾斜的方向相同。

35.上述设计中,将同一个膨胀面上的抗扭齿5设置为相同的倾斜方向,能够使得膨胀管在面对抗扭矩时,设置在不同膨胀面上的抗扭齿5能够相互对称,增加膨胀管的抗扭矩能力。

36.具体地:如图1和图2所示,所述抗扭齿5两侧设置有若干个抗拉拔齿7。

37.上述设计中,能够进一步的保证膨胀管的抗拉拔能力,同时又能够对抗扭齿5两侧起到支撑作用,防止抗扭齿5在面对大扭矩力时抗扭齿5发生发现折弯或者脱落。

38.具体地:如图1和图2所示,每个所述膨胀面至少对应一个长条凸起6。

39.上述设计能够保证膨胀面的受力稳定。

40.具体地:如图1和图2所示,所述膨胀缝201数量为四条,形成4个膨胀面,两个相对的膨胀面外壁设置圆弧型倒刺4,两个相对的膨胀面外壁设置抗扭齿5。

41.需说明的是,现有的膨胀管通常为三个膨胀面。

42.上述设计中,设置4个膨胀面相比较三个膨胀面,能够增加一面的圆弧形倒刺或抗扭齿 5。两个相对的膨胀面外壁设置圆弧型倒刺4,能够保证膨胀管在进入预制孔内与基材发生相对挤压时受力稳定。两个相对的膨胀面外壁设置抗扭齿5,能够保证膨胀管在面对扭矩时受力稳定。

43.具体地:如图1和图2所示,所述圆弧型倒刺4所在的膨胀面弧长大于抗扭齿5所在的膨胀面。

44.上述设计中,圆弧型倒刺4所在的膨胀面弧长越大能够增大圆弧型倒刺4的圆弧度

越大,越有利于在安装膨胀管时,更易膨胀管于膨胀管的进入。

45.具体地:如图1和图2所示,靠近所述膨胀管头部1的圆弧型倒刺4相对于膨胀面的凸起高度小于其余任一一个圆弧型倒刺4相对于膨胀面的凸起高度。

46.安装时,位于膨胀管头部1的圆弧形倒刺最先进入基材内。

47.上述设计中,能够保证膨胀管进入预制孔时,利用靠近膨胀管头部1的圆弧形倒刺最先挤入基材,将此圆弧形倒刺设置较小的凸起高度方便挤入基材,并未后续的圆弧倒刺进入基材起到过渡的作用。

48.具体地:如图1和图2所示,所述抗扭齿5两端设置有圆弧倒角501。

49.安装时,抗扭齿5进入基材时

50.上述设计中,设置圆弧倒角501能够方便抗扭齿5在膨胀管压入预制孔时平滑进入基材内。

51.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1