一种自动泄压的放气装置的制作方法

1.本实用新型涉及放气装置技术领域,具体涉及一种自动泄压的放气装置。

背景技术:

2.气泡水机是一种向用于制作气泡水的机器,其原理是在密闭条件下将高压气体打入水或其他饮品,使普通的水或饮品富含气泡,具有气泡水的口感。充气后的容器一般具有较高的压力,难以打开,处于安全和方便饮用的角度考虑,在气泡水机上通常设置放气装置,对容器进行排气,方便打开。

3.常见的放气装置如排气阀通常只具有排气功能,如中国实用新型cn211083005u提供的一种高效气泡水机用排气阀,包括阀体、进气接头、单向阀、通孔、电动推杆、第一阀盖、竖板、柱体、密封块、环状板、第一接头、密封垫、第二接头和第二阀盖,通过密封机构中的电动推杆的升降控制排气阀的打开和关闭,实现气泡水机的排气。但是出于安全考虑,还需要在气泡水机中设置泄压装置,避免气泡水机充气时容器内压力过大,发生危险,这就增加了排气阀和泄压装置占用的空间大小,不能满足用户对于设备的灵活便携的要求。

4.有鉴于此,急需一种自动泄压的放气装置,以降低排气阀和泄压装置占用的体积大小、提高用户使用体验。

技术实现要素:

5.本实用新型所要解决的技术问题是现有的放气装置只具有放气功能、需要配备额外的泄压装置、占用的安装空间大的问题。

6.为了解决上述技术问题,本实用新型所采用的技术方案如下:

7.一种自动泄压的放气装置,包括:

8.阀体,其内部设有连通的放气腔和泄压腔;所述阀体的外侧还设有进气嘴,所述进气嘴内设有与所述放气腔连通的进气腔;所述放气腔上设有用于与待充气容器连通的充气孔;所述泄压腔上设有泄压腔端盖;

9.放气组件,设置在所述放气腔内,包括压杆和放气弹簧,所述压杆的一端穿出所述放气腔设置,所述压杆沿所述放气腔的长度方向移动;所述放气弹簧的两端分别抵靠在所述压杆和所述放气腔上;

10.泄压组件,设置在所述泄压腔内,沿所述泄压腔的长度方向设置,包括泄压塞和泄压弹簧,所述泄压弹簧的两端抵靠在所述泄压塞和所述泄压腔的内壁之间;

11.所述阀体上还设有与所述泄压腔连通的泄压孔,所述泄压孔设置在所述泄压塞的移动路径上。

12.在上述方案中,优选的,所述阀体的外侧面上设有对称设置的限位凸部,所述限位凸部向外凸出设置;

13.所述泄压腔端盖上设有对称设置的弧形通槽,所述弧形通槽的槽宽与所述限位凸部相适配;所述弧形通槽的槽口设置在所述泄压腔端盖与所述泄压腔安装的端面上。

14.在上述方案中,优选的,所述阀体的外侧面上设有安装耳,所述安装耳上设有螺钉孔。

15.在上述方案中,优选的,所述放气腔与所述泄压腔和所述进气腔垂直设置,所述泄压腔和所述进气腔分别设置在所述放气腔的两侧,通过放气腔上的泄压连通孔和进气孔与所述泄压腔和所述进气腔连通。

16.在上述方案中,优选的,所述压杆包括:

17.压杆本体,所述放气腔的上端设有压杆孔,所述压杆本体通过所述压杆孔穿出所述放气腔设置;

18.压杆塞,设置在所述压杆本体的下端,与所述放气腔密封接触设置;所述压杆塞的直径大于所述压杆孔的直径。

19.在上述方案中,优选的,所述压杆和所述泄压塞上均设有密封圈。

20.与现有技术相比,本实用新型提供的自动泄压的放气装置,泄压腔和进气腔通过放气腔连通,可在通过进气嘴对容器进行充气时压力进行检测,当压力过大时,通过泄压塞的移动进行自动泄气;提高容器充气时的安全性。本实用新型,结构简单,阀体一体成型而成,占用的安装空间较小,无需设置另外的泄压装置,可广泛适用于气泡水机等多种设备上,满足用户不同的使用需要。

附图说明

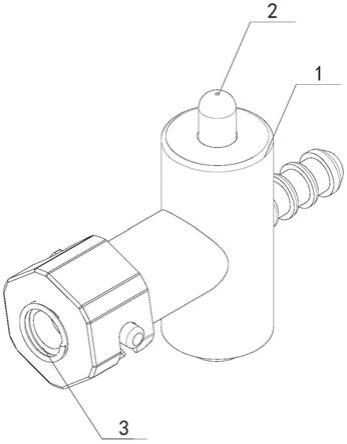

21.图1为本实用新型中自动泄压的放气装置的立体图;

22.图2为本实用新型中自动泄压的放气装置的结构拆分示意图;

23.图3为本实用新型中自动泄压的放气装置的左视图;

24.图4为图3中a-a处的剖面示意图;

25.其中,图1至图4中各部件名称与附图标记之间的对应关系如下:

26.阀体1,放气组件2,泄压组件3,

27.放气腔11,泄压腔12,进气嘴13,进气腔14,泄压孔15,泄压腔端盖16,限位凸部17,安装耳18,

28.充气孔111,泄压连通孔112,进气孔113,压杆孔114,

29.弧形通槽161,

30.压杆21,放气弹簧22,

31.压杆本体211,压杆塞212,

32.泄压塞31,泄压弹簧32。

具体实施方式

33.本实用新型提供了一种自动泄压的放气装置,通过与放气腔连通的泄压腔进行自动泄压,无需设置额外的泄压装置,降低了放气装置和泄压装置占用的体积大小,提高了充气设备使用的安全性。下面结合说明书附图和具体实施方式对本实用新型做出详细说明。

34.如图1、图2、图3和图4所示,本实用新型提供的泄压放气装置,包括阀体1以及设置在阀体1内的放气组件2和泄压组件3。

35.阀体1的内部设有放气腔11和泄压腔12,放气组件2和泄压组件3分别设置在放气

腔11和泄压腔12内,并沿放气腔11和泄压腔12的长度移动。放气腔11和泄压腔12连通,放气腔11上设有充气孔111,用于与待充气容器连接,向待充气容器充气。

36.阀体1的外侧面上还设有进气嘴13,阀体1内设有与进气嘴13连通的进气腔14,进气腔14与放气腔11连通,将从进气嘴13进入的气体充入到待充气容器中。

37.放气腔11与泄压腔12和进气腔14垂直设置,泄压腔12和进气腔14 分别设置在放气腔11的两侧,通过放气腔上的泄压连通孔112和进气孔113 与泄压腔12和进气腔14连通。

38.放气组件2设置在放气腔11内,包括压杆21和放气弹簧22,压杆21 的一端穿出放气腔11设置,方便压杆21在推力作用下沿放气腔11移动。放气弹簧22设置在压杆21与放气腔11之间,方便压杆21自动复位。

39.压杆21包括压杆本体211和压杆塞212。放气腔11的上端设有压杆孔 114,压杆本体211通过压杆孔114穿出放气腔11设置,方便其推力在放气腔11内发生移动。压杆塞212设置在压杆本体211的下端,与放气腔11 密封接触设置,压杆塞212上设有密封圈。压杆塞212的直径大于压杆孔 114的直径,避免压杆21从放气腔11中脱落。

40.泄压组件3设置在泄压腔12内,包括泄压塞31和泄压弹簧32,泄压赛沿泄压腔12的长度方向移动设置,其侧壁与泄压腔12的侧壁通过密封圈密封接触设置。泄压弹簧32设置在泄压塞31与泄压腔12之间,其两端抵靠在泄压塞31与泄压腔12的侧壁之间,用于推动泄压弹簧32复位。

41.阀体1的侧壁上还设有泄压孔15,泄压孔15与泄压腔12连通,泄压孔15设置在泄压塞31的移动路径上,随泄压塞31的移动,泄压塞31对泄压孔15进行通导或封堵。

42.阀体1上还设有泄压腔端盖16,泄压腔端盖16可拆卸设置在阀体1上。阀体1的外侧面上对称设置的限位凸部17,限位凸部17向外凸出设置。泄压腔端盖16上设有对称设置的弧形通槽161,弧形通槽161的槽宽与限位凸部17相适配,弧形通槽161的槽口设置在泄压腔端盖16与泄压腔12安装的端面上,从而提高泄压腔端盖16在阀体1上的连接牢固程度。

43.阀体1的外侧面上设有安装耳18,安装耳18上设有螺钉孔,方便阀体 1的安装。

44.本实用新型的工作过程如下:

45.阀体1通过充气孔与待充气容器连接,充气装置通过进气嘴13向阀体 1内充气,进入阀体1内的气体通过充气孔充入待充气容器。当需要对容器进行放气时,压杆21受到推力向下移动,使放气腔11的体积缩小,放气腔11内的压力上升,放气腔11的压力通过泄压连通孔112作用于泄压塞 31,推动泄压塞31移动至泄压孔15与放气腔11连通,气体通过泄压孔15 进入大气内,实现容器的放气。

46.在充气过程中,由于压杆21处于释放状态,压杆21受压杆弹簧22的推力复位,当放气腔11内压力过大时,放气腔11内的压力通过泄压连通孔112作用于泄压塞31,推动泄压塞31移动至泄压孔15与放气腔11连通,进行泄压。随放气腔11内压力的降低,泄压弹簧32推动泄压塞31移动,对泄压孔15进行封堵,从而实现充气过程中的自动泄压,以避免发生安全事故。

47.用户还可以通过限位凸部17和弧形通槽161对泄压腔端盖16进行拆卸,实现对泄压塞31和泄压弹簧32进行更换,以根据需要设置泄压压力或进行泄压组件3的维修。

48.与现有技术相比,本实用新型提供的自动泄压的放气装置,通过压杆压缩放气腔内气体,使其压力增大,推动泄压塞进行放气,并通过泄压组件以及与放气腔连通的泄压

腔,实现充气过程中放气腔内的自动泄压,从而使放气装置兼具放气和自动泄压功能,而无需设置另外的泄压装置,进而大大降低了放气装置占用的安装空间大小,方便将其应用于便携气泡水等设备上,满足用户的使用需要。本实用新型,结构简单,操作方便,具有良好的泄压和放气效果。

49.在本实用新型中,阀体上还设有泄压腔端盖,泄压腔端盖通过限位凸部和弧形通槽可拆卸地设置在阀体上,方便用户更换阀芯和弹簧,以延长其使用寿命,或根据其使用需要,对弹簧的规格进行调整,从而实现泄压压力的设置。

50.本实用新型并不局限于上述最佳实施方式,任何人应该得知在本实用新型的启示下做出的结构变化,凡是与本实用新型具有相同或相近的技术方案,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1