一种斜齿注塑涡轮预跑合工装连接装置的制作方法

1.本实用新型涉及机械技术领域,具体地说是一种斜齿注塑涡轮预跑合工装连接装置。

背景技术:

2.电子助力转向系统涡轮减速机构通过涡轮蜗杆的啮合传输动力;为了提高传输过程中的传动效率和耐久性能,优化噪音振动等问题,通常有效的做法是出厂前对减速机构进行跑合或在涡轮材料安装到减速机构前进行预跑合。跑合工艺中,啮合点的温度变化曲线是一项重要预跑合工艺参数且对注塑涡轮跑合效果影响重大;

3.目前,电子助力转向系统涡轮减速机构的跑合和其设计关系密切,但是大多仍然是对减速机构小总成进行跑合,其缺点是跑合过程稳定性是不可测量的,体现在产品上是一致性不好、噪音优化不明显且单位报废成本高;而对于预跑合,通常是通过治具蜗杆驱动涡轮转动获得理想的涡轮产品。这个过程中,塑料涡轮在负载转动啮合过程中,温度会迅速上升;而只要把温度控制在塑料涡轮分子相对活跃区域内,理论上就可以轻松获得理想的涡轮跑合产品。

4.因此,需要设计一种斜齿注塑涡轮预跑合工装连接装置,以避免温度过高造成损伤涡轮齿面或者涡轮不充分跑合的情况。

技术实现要素:

5.本实用新型的目的是克服现有技术的不足,提供了一种斜齿注塑涡轮预跑合工装连接装置,以避免温度过高造成损伤涡轮齿面或者涡轮不充分跑合的情况。

6.为了达到上述目的,本实用新型提供一种斜齿注塑涡轮预跑合工装连接装置,包括固定压块、输出轴套筒、轴向压紧组件、跑合涡轮安装组件、蜗杆安装组件,跑合涡轮安装组件的顶部后端设置有固定压块,跑合涡轮安装组件的顶部前端设置有蜗杆安装组件,跑合涡轮安装组件的两侧采用轴向压紧组件压紧,涡轮安装在跑合涡轮安装组件内,输出轴套筒与涡轮输出轴花键间隙配合。

7.跑合涡轮安装组件包括冷却机构接口、壳体、涡轮轴向固定盘、输入轴连接轴承、散热口、温度传感器接入口、输出轴连接轴承,壳体的一侧设有输出轴连接轴承和温度传感器接入口,壳体的另一侧设有输入轴连接轴承、涡轮轴向固定盘,壳体的顶部设有冷却机构接口,壳体的侧面和底部设有散热口。

8.所述的轴向压紧组件包括顶销机构、限位机构、弹簧预紧机构,顶销机构安装在跑合涡轮安装组件输出轴一侧,顶销机构抵住壳体,限位机构、弹簧预紧机构安装在跑合涡轮安装组件输入轴一侧,限位机构的端部包覆在壳体凸台外,弹簧预紧机构的端部抵住涡轮轴向固定盘。

9.所述的顶销机构包括连接板、销,连接板的底部与连接件固定,连接板的顶部支撑输出轴套筒,连接板的侧面设有销,销抵住跑合涡轮安装组件的壳体。

10.所述的限位机构、弹簧预紧机构通过连接板安装在机床上。

11.所述的跑合涡轮安装组件的底部与连接件固定。

12.所述的连接件与工装托盘连接。

13.所述的固定压块与压机连接。

14.销钉插入所述的壳体的侧面,销钉的端部抵住涡轮轴向固定盘,销钉采用螺栓固定在壳体上。

15.所述的蜗杆安装组件包括蜗杆大端、蜗杆小端,蜗杆大端采用调芯轴承和密封螺母固定,蜗杆小端采用滚珠小轴承和轴承支架限位。

16.本实用新型同现有技术相比,通过跑合涡轮安装组件的结构改进,便于温度传感器、冷却机构的接入,采集跑合过程中的温度曲线,提供冷却或风冷介入,并配合散热口的设置,避免了温度过高造成损伤涡轮齿面或者涡轮不充分跑合的情况,减低报废。

附图说明

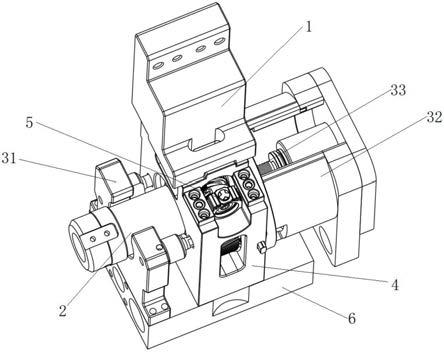

17.图1为本实用新型的结构示意图。

18.图2为本实用新型跑合涡轮安装组件的结构示意图一。

19.图3为本实用新型跑合涡轮安装组件的结构示意图二。

具体实施方式

20.现结合附图对本实用新型做进一步描述。

21.参见图1,本实用新型提供一种斜齿注塑涡轮预跑合工装连接装置,包括固定压块、输出轴套筒、轴向压紧组件、跑合涡轮安装组件、蜗杆安装组件,跑合涡轮安装组件4的顶部后端设置有固定压块1,跑合涡轮安装组件4的顶部前端设置有蜗杆安装组件5,跑合涡轮安装组件4的两侧采用轴向压紧组件压紧,涡轮安装在跑合涡轮安装组件4内,输出轴套筒2与涡轮输出轴花键间隙配合。跑合涡轮安装组件4的底部与连接件6固定。

22.参见图2、图3,跑合涡轮安装组件4包括冷却机构接口41、壳体42、涡轮轴向固定盘43、输入轴连接轴承45、散热口47、温度传感器接入口48、输出轴连接轴承49,壳体42的一侧设有输出轴连接轴承49,壳体42的另一侧设有输入轴连接轴承45、涡轮轴向固定盘43,销钉44插入所述的壳体42的侧面,销钉44的端部抵住涡轮轴向固定盘43,销钉44采用螺栓46固定在壳体42上。壳体42的顶部设有冷却机构接口41,壳体42的侧面和底部设有散热口47。

23.轴向压紧组件包括顶销机构31、限位机构32、弹簧预紧机构33,顶销机构31安装在跑合涡轮安装组件4输出轴一侧,顶销机构31抵住壳体42,限位机构32、弹簧预紧机构33安装在跑合涡轮安装组件4输入轴一侧,限位机构32的端部包覆在壳体42凸台外,弹簧预紧机构33的端部抵住涡轮轴向固定盘43。

24.顶销机构31包括连接板、销,连接板的底部与连接件6固定,连接板的顶部支撑输出轴套筒2,连接板的侧面设有销,销抵住跑合涡轮安装组件4的壳体42。

25.本实用新型中,固定压块1与压机连接提供压力,固定压块1在垂直方向上起固定作用。输出轴套筒2根据实际跑合涡轮产品所使用的输出轴花键设计,提供跑合所需负载扭矩。轴向压紧组件主要是为了限制涡轮在装进跑合涡轮安装组件4后轴向位置的移动,避免跑合位置不正确的问题。跑合涡轮安装组件4的输出轴端为间隙配合的限位轴承,输入轴端

则提供一个涡轮轴向固定盘43同样通过间隙配合轴承连接。蜗杆安装组件5包括蜗杆大端、蜗杆小端,蜗杆大端采用调芯轴承和密封螺母固定,蜗杆小端采用滚珠小轴承和轴承支架限位。连接件6通过接口与工装托盘连接。

26.本实用新型在工作时,限位机构32、弹簧预紧机构33通过连接板安装在机床上。固定压块1与压机连接。

27.本实用新型在工作时,将涡轮装进壳体42中,输出轴端与输出轴连接轴承49间隙连接;将涡轮轴向固定盘43盖住涡轮,其中涡轮输入轴端与输入轴连接轴承45间隙连接;销钉44从壳体42侧面塞入,限制轴向位移;拧紧销钉44的螺栓46以固定销钉;将跑合涡轮安装组件4放回工装中;并通过3轴向压紧组件压紧;压机通过固定压块1压紧,同时压机通过顶针施加一定的顶销力作用在蜗杆安装组件5上,顶销力通过蜗杆传递到涡轮上形成对涡轮的表面应力,跑合中顶销可以同时提供力和位置的变化。输出轴套筒2套进输出轴花键,以提供负载;设备通过套筒连接蜗杆小总成组件驱动涡轮蜗杆啮合,按照跑合参数进行 。在跑合过程中,温度传感器通过温度传感器接入口48监控啮合点温度,按照设计的温度曲线进行跑合;当温度超过设计温度曲线时候,打开冷却机构,通过控制风冷设备通过冷却机构接口41将冷却介质输入,并通过散热口47将温度排除,进行降温到安全区域范围。

28.本实用新型通过跑合涡轮安装组件的结构改进,便于温度传感器、冷却机构的接入,采集跑合过程中的温度曲线,提供冷却或风冷介入,并配合散热口的设置,避免了温度过高造成损伤涡轮齿面或者涡轮不充分跑合的情况,减低报废。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1