一种沥青分离机专用刹车机构的制作方法

1.本实用新型涉及刹车机构技术领域,具体涉及一种沥青分离机专用刹车机构。

背景技术:

2.在公路路面施工中,沥青混合料中沥青的含量是一个重要的性能指标。目前的试验方法主要是离心分离法。该试验方法要求离心电动机的速度从启动后逐渐增加,10s后达到额定转速。

3.传统沥青分离机的刹车机构均通过减速机慢慢减速控制直至料碗停止暂停分离的过程,该过程减速机在减速停止的过程中往往需要较长的减速时间,料碗的分离的过程中或非正常运转下需要确保能及时停止,以免因不能立即停止造成分离质量缺陷或安全隐患。

技术实现要素:

4.本实用新型的目的在于针对现有技术的缺陷和不足,提供一种沥青分离机专用刹车机构,以解决上述背景技术中提出的问题,本实用新型采用气缸分别连接左右制动摩擦片进行快速向内收缩实现对料碗的磨擦停止原理,取代了传统依靠减速机制动慢慢减速停止制动的原理,通过该结构可以在料碗分离运动过程中或非正常时需要急停的状态下实现快速停止,避免了因不能立即停止造成分离质量缺陷或安全隐患的问题,整体实用性强,具有较大的市场推广价值。

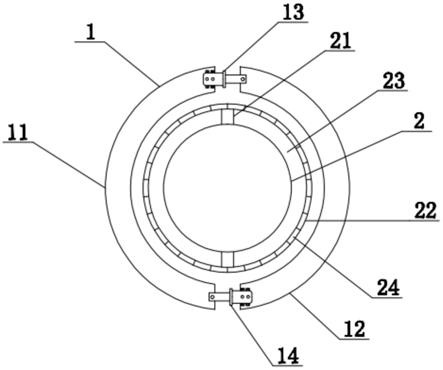

5.为实现上述目的,本实用新型采用以下技术方案是:它包含摩擦片本体1,摩擦片本体1包含左制动摩擦片11与右制动摩擦片12,左制动摩擦片11与右制动摩擦片12均为半圆环结构且形状大小结构均相同,左制动摩擦片11与右制动摩擦片12的一端通过第一连接气缸13相连接,另一端通过第二连接气缸14相连接,第一连接气缸13与第二连接气缸14 的安装方向相反,摩擦片本体1的内部中心处设置有料碗2,料碗2的两侧通过连接柱21固定连接有制动盘22,制动盘22的外部与摩擦片本体1 的内壁相邻,料碗2与制动盘22之间形成有渗透区23。

6.所述的第一连接气缸13与第二连接气缸14的左右两端均通过紧固螺钉分别与左制动摩擦片11与右制动摩擦片12固定连接。

7.所述的左制动摩擦片11的底部对称开设有两个左固定孔111,右制动摩擦片12的底部对称设有两个右固定孔121,左固定孔111与右固定孔112之间分别两两对应连接有第一伸缩弹簧112与第二伸缩弹簧 122,第一伸缩弹簧112与第二伸缩弹簧122外形结构大小相同。

8.所述的制动盘22上等间距开设有若干个通孔24。

9.所述的第一连接气缸13与第二连接气缸14均通过气管外接plc控制器,plc控制器上连接有气压管。

10.本实用新型的工作原理:使用时当料碗2需要停止分离运动时,先切断驱动料碗2

底部的电机电源,然后通过外部plc控制器同时控制第一连接气缸13与第二连接气缸14进行向内伸缩运动,伸缩时,第一连接气缸 13与第二连接气缸14同时向内收缩,使得左制动摩擦片11与右制动摩擦片12均形成的摩擦片本体1产生环形的作用力其内壁瞬间贴合制动盘 22的外周,使得制动盘22在摩擦片本体1的快速限位下实现立即停止,从而控制料碗2在分离过程中的快速停止,替代了传统利用电机自然减速停止的刹车原理,通过摩擦片本体1的收缩抱箍结构原理可实现料碗2的瞬间停止,避免了因不能立即停止造成分离质量缺陷或安全隐患的问题,当料碗2需要再次进行分离运动时,同样通过外部plc控制器同时控制第一连接气缸13与第二连接气缸14进行向外伸缩运动,此时左制动摩擦片 11与右制动摩擦片12均向外展开,料碗2可以在底部的电机驱动作用下再次进行分离运动。

11.采用上述技术方案后,本实用新型有益效果为:本实用新型采用气缸分别连接左右制动摩擦片进行快速向内收缩实现对料碗的磨擦停止原理,取代了传统依靠减速机制动慢慢减速停止制动的原理,通过该结构可以在料碗分离运动过程中或非正常时需要急停的状态下实现快速停止,避免了因不能立即停止造成分离质量缺陷或安全隐患的问题,整体实用性强,具有较大的市场推广价值。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

13.图1是本实用新型的结构示意图;

14.图2是本实用新型的摩擦片本体1的底部结构示意图。

15.附图标记说明:摩擦片本体1、左制动摩擦片11、左固定孔111、第一伸缩弹簧112、右制动摩擦片12、右固定孔121、第二伸缩弹簧122、第一连接气缸13、第二连接气缸14、料碗2、连接柱21、制动盘22、渗透区23、通孔24。

具体实施方式

16.参看图1~图2所示,本具体实施方式采用的技术方案是:它包含摩擦片本体1,摩擦片本体1包含左制动摩擦片11与右制动摩擦片12,左制动摩擦片11与右制动摩擦片12均为半圆环结构且形状大小结构均相同,左制动摩擦片11与右制动摩擦片12的一端通过第一连接气缸13相连接,另一端通过第二连接气缸14相连接,第一连接气缸13与第二连接气缸14的安装方向相反,摩擦片本体1的内部中心处设置有料碗2,料碗2的两侧通过连接柱21固定连接有制动盘22,制动盘22的外部与摩擦片本体1的内壁相邻,料碗2与制动盘22之间形成有渗透区23,方便分离液体排出,所述的第一连接气缸13与第二连接气缸14的左右两端均通过紧固螺钉分别与左制动摩擦片11与右制动摩擦片12固定连接,结构稳定,所述的左制动摩擦片11的底部对称开设有两个左固定孔111,右制动摩擦片12的底部对称设有两个右固定孔121,左固定孔111与右固定孔112之间分别两两对应连接有第一伸缩弹簧112与第二伸缩弹簧 122,第一伸缩弹簧112与第二伸缩弹簧122外形结构大小相同,所述的制动盘22上等间距开设有若干个通孔24,方便摩擦片本体1磨擦限位后快速的实现对制动盘22的

整体降温,所述的第一连接气缸13与第二连接气缸14均通过气管外接plc控制器,plc控制器上连接有气压管,通过外部plc控制器同时控制第一连接气缸13与第二连接气缸14进行伸缩运动并保持一定的伸缩时间。

17.本实用新型的工作原理:使用时当料碗2需要停止分离运动时,先切断驱动料碗2底部的电机电源,然后通过外部plc控制器同时控制第一连接气缸13与第二连接气缸14进行向内伸缩运动,伸缩时,第一连接气缸 13与第二连接气缸14同时向内收缩,使得左制动摩擦片11与右制动摩擦片12均形成的摩擦片本体1产生环形的作用力其内壁瞬间贴合制动盘 22的外周,使得制动盘22在摩擦片本体1的快速限位下实现立即停止,从而控制料碗2在分离过程中的快速停止,替代了传统利用电机自然减速停止的刹车原理,通过摩擦片本体1的收缩抱箍结构原理可实现料碗2的瞬间停止,避免了因不能立即停止造成分离质量缺陷或安全隐患的问题,当料碗2需要再次进行分离运动时,同样通过外部plc控制器同时控制第一连接气缸13与第二连接气缸14进行向外伸缩运动,此时左制动摩擦片 11与右制动摩擦片12均向外展开,料碗2可以在底部的电机驱动作用下再次进行分离运动。

18.采用上述技术方案后,本实用新型有益效果为:本实用新型采用气缸分别连接左右制动摩擦片进行快速向内收缩实现对料碗的磨擦停止原理,取代了传统依靠减速机制动慢慢减速停止制动的原理,通过该结构可以在料碗分离运动过程中或非正常时需要急停的状态下实现快速停止,避免了因不能立即停止造成分离质量缺陷或安全隐患的问题,整体实用性强,具有较大的市场推广价值。

19.以上所述,仅用以说明本实用新型的技术方案而非限制,本领域普通技术人员对本实用新型的技术方案所做的其它修改或者等同替换,只要不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1