一种舵机用液压双联安全阀的制作方法

1.本实用新型涉及舵机专用阀技术领域,特别是一种舵机用液压双联安全阀。

背景技术:

2.目前,大型船舶配套的舵机主要为转叶式舵机,当船舶处于停航状态下,即在锚地抛锚或靠港系泊时,此时船舶舵机处于停机状态,但由于舵叶始终会受到风、浪、流的影响,并且舵机液压系统不可避免地存在一定的泄露,此时,环境风浪会驱动舵叶转动,转动的舵叶会带动转叶式舵机作被动转动,当环境风浪较大时,舵叶受到的风浪作用力越大,此时,对于转叶式舵机,则转子对定子的冲击就越大。在此过程中,如果舵机液压系统无法进行有效的溢流,容易造成舵机设备的损坏。传统舵机专用阀采用多种阀体组合式结构,其压力调节不稳定,阀体内部结构不合理导致通油流量低、溢流效果差、调节压力会产生振动和啸叫的问题。为了解决上述问题,科研单位和企业科技人员不断地研究、探索,利用现代科学技术改进创新,虽然在技术上取得有所进步,但在实际运用中仍然存在着尚未克服的技术难题。

技术实现要素:

3.本实用新型的目的在于克服以上不足,提供一种舵机用液压双联安全阀,采用并列式双阀腔,整体结构紧凑,外型体积小;设计有双联溢流型控制油路,通油量大,溢流效果好,且控制精确、压力调节稳定噪音小;采用双层密封设计,密封效果好,无泄漏。本实用新型操作控制精确简便、能耗低,工作稳定可靠,工作效率高,大大提高了船舶航行的安全性。

4.本实用新型解决其技术问题所采用的技术方案:一种舵机用液压双联安全阀,包括阀体、溢流安全阀、接口法兰,所述阀体内设置有第一阀腔和第二阀腔,第一阀腔上连接有进油口,第二阀腔上连接有出油口,进油口和出油口外端处都连接有接口法兰,第一阀腔和第二阀腔之间通过油路通道相连通,第一阀腔和第二阀腔内安装有对向设置的溢流安全阀;

5.溢流安全阀,包括安全阀芯、导流孔、安全阀套、弹簧、调节阀盖、调节阀杆,安全阀套的阀腔内设置有调节阀杆,调节阀杆由调节阀盖封装在安全阀套内,调节阀杆的内端抵接有弹簧,弹簧的内端设有安全阀芯,安全阀芯上设有导流孔;

6.接口法兰,包括法兰盘、连接螺栓、连接孔、圆形密封圈、椭圆形密封圈,法兰盘上设有连接孔,连接孔孔径与进油口和出油口孔径相配合,法兰盘与阀体配合面设有凹槽,凹槽的端面设有圆形密封圈,凹槽侧面设有椭圆形密封圈,法兰盘上设有连接螺栓。

7.优选的,所述的阀体四角上设有安装孔,安装孔内设有安装螺栓。

8.优选的,所述的溢流安全阀通过插接方式与阀体连接,并通过组合密封件密封。

9.优选的,所述的组合密封件设在安全阀套外部的密封槽内,包括与密封槽的槽底形成面接触的椭圆形密封圈和与椭圆形密封圈并列接触的密封环。

10.本实用新型解决其技术问题所采用的技术原理:初始状态下,在弹簧预压缩量控

制下,安全阀芯关闭,溢流阀安全阀不起调压作用。随着进油口处的液压力不断升高,第一阀腔内的安全阀芯液压力大于弹簧的压缩预应力时,安全阀芯开启,多余的油液从油路通道经第二阀腔的溢流安全阀溢回进油口处,使进油口处的压力稳定在调定值上。在需要应用于不同压力级别的液压控制系统中时,可转动调节阀杆,增加或减少调压弹簧的预压缩量,加强或削弱安全阀芯需要克服的预应力,增强或降低了溢流阀的压力调定值。当进油口处的液压力降低,不足以克服弹簧压缩预应力时,安全阀芯关闭。

11.现有技术相比,本实用新型的有益效果是:

12.1、本实用新型采用并列式双阀腔,整体结构比较紧凑,阀体体积较小,加工难度小,维修方便。

13.2、本实用新型设计有双联溢流型控制油路,通油量大,能有效地吸收冲击,具有较好的溢流保护作用,且操作控制精准、压力调节稳定、噪音小,船舶航行安全性高。

14.3、本实用新型的溢流安全阀通过插接方式安装在阀体上,拆装及维修方便。

15.4、本实用新型在连接处都采用双层密封设计,密封效果好,无泄漏,具有节能环保的效果。

附图说明

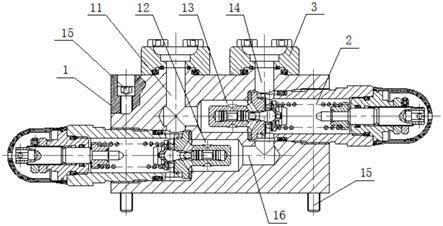

16.图1为本实用新型内部结构示意图;

17.图2为本实用新型俯视结构示意图;

18.图3为本实用新型溢流安全阀内部结构示意图;

19.图4为本实用新型接口法兰结构示意图。

20.图中:1、阀体;11、进油口;12、第一阀腔;13、第二阀腔;14、出油口;15、安装螺栓;16、油路通道;2、溢流安全阀;21、安全阀芯;22、导流孔;23、安全阀套;24、弹簧;25、调节阀盖;26、调节阀杆;27、组合密封件;3、接口法兰;31、法兰盘;32、连接螺杆;33、连接孔、34、圆形密封圈;35、椭圆形密封圈。

具体实施方式

21.下面是结合附图和实施例对本实用新型进一步描述:

22.在图1-图2中,本实用新型一种舵机用液压双联安全阀,包括阀体1、溢流安全阀2、接口法兰3,所述阀体1内设置有第一阀腔12和第二阀腔13,第一阀腔12上连接有进油口11,第二阀腔13上连接有出油口14,进油口11和出油口14外端处都连接有接口法兰3,第一阀腔12和第二阀腔13之间通过油路通道16相连通,第一阀腔12和第二阀腔13内安装有对向设置的溢流安全阀2,阀体1四角上设有安装孔,安装孔内设有安装螺栓15。阀体采用并列式双阀腔,使其整体结构比较紧凑,阀体体积较小,加工难度小,维修方便。

23.在图3中,溢流安全阀2包括安全阀芯21、导流孔22、安全阀套23、弹簧24、调节阀盖25、调节阀杆26,安全阀套23的阀腔内设置有调节阀杆26,调节阀杆26由调节阀盖25封装在安全阀套23内,调节阀杆26的内端抵接有弹簧24,弹簧24的内端设有安全阀芯21,安全阀芯21上设有导流孔22。

24.阀体1采用双联溢流安全阀2,将进油口11压力引到溢流安全阀2,来克服弹簧24力,按一定比例增大溢流安全阀2的开口量,从而使系统压力不增加,稳定在一定的合理范

围内,这样既能保证主机能够平稳工作,还能起到节能降耗的作用。本实施例具有溢流缓冲效果,可有效减小进油口油压的冲击,在舵机液压系统中可对执行机构液压缸或液压马达进行锁定,起到稳定舵叶、防止舵叶转向的重要作用。在船舵遇到超过调定值的阻力时安全释放被锁定的油液,这样起到安全保护船舵的重要作用。采用双联溢流型控制油路,通油量大,能有效地吸收冲击,具有较好的溢流保护作用,且操作控制精准、压力调节稳定、噪音小,船舶航行安全性高。

25.溢流安全阀2通过插接方式与阀体连接,并通过组合密封件27密封,组合密封件27设在安全阀套23外部的密封槽内,组合密封件27包括与密封槽的槽底形成面接触的椭圆形密封圈和与椭圆形密封圈并列接触的密封环,提高了阀的密封效果,提高了耐压品质。

26.在图4中,接口法兰3包括法兰盘31、连接螺栓32、连接孔33、圆形密封圈34、椭圆形密封圈35,法兰盘31上设有连接孔33,连接孔33孔径与进油口11和出油口14孔径相配合,法兰盘31与阀体1配合面设有凹槽,凹槽的端面设有圆形密封圈34,凹槽侧面设有椭圆形密封圈35,法兰盘31上设有连接螺栓32。采用双层密封设计,密封效果好,无泄漏,具有节能环保的效果。

27.本实施例工作流程为:初始状态下,在弹簧24预压缩量控制下,安全阀芯21关闭,溢流阀安全阀2不起调压作用。随着进油口11处的液压力不断升高,第一阀腔12内的安全阀芯21液压力大于弹簧24的压缩预应力时,安全阀芯21开启,多余的油液从油路通道16经第二阀腔13的溢流安全阀溢回进油口处,使进油口处的压力稳定在调定值上。在需要应用于不同压力级别的液压控制系统中时,可转动调节阀杆26,增加或减少调压弹簧24的预压缩量,加强或削弱安全阀芯21需要克服的预应力,增强或降低了溢流阀的压力调定值。当进油口11处的液压力降低,不足以克服弹簧24压缩预应力时,安全阀芯21关闭。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1