一种高温高压气体减压阀的制作方法

1.本实用新型属于气体输送辅助装置技术领域,具体涉及一种高温高压气体减压阀。

背景技术:

2.压力容器为了保证安全使用,在出厂前均需要进行高压试压试验以验证其安全性能。储存高压天然气的长管储罐属于压力容器,安装在拖车上,用于天然气的运输。天然气的长管储罐出厂前需进行20mpa或25mpa压力的气密试验,试压时的高压由高压空压机压缩空气提供。然而,目前的空气减压器存在输出气压、流量不稳等问题。

3.公告号为cn 210034564u的实用新型专利公开了一种空气减压器,包括减压器本体,减压器本体上设有相对且贯通的高压腔和低压腔、错位相对的进气接头和出气接头及安全阀,其中进气接头与高压腔相连通,高压腔的出气口处设有活门组件和活门弹簧,低压腔内设有膜片、感应杆、膜片弹簧和调节螺栓,高压腔与低压腔之间设有连通腔,该连通腔内设有两端分别与活门组件和膜片顶紧的调节杆,连通腔分别与安全阀和出气接头相连通,该专利结构简单且设计合理,具有输出气压及流量稳定的优点,通过安全阀和减压器组件保证了安全平稳用气,有效保证低压管路系统的设备用气安全。然而该专利以及其它一些公司(cn 213064785u)公开的相关空气减压器,进气口进入的气体直接或通过膜片间接作用于减压活门的活塞组件上,由于活塞组件存在局部受到气体压力冲击而发生频繁抖动,会导致空气减压器出气口输出气体压力产生一定的波动,进而出现输出气体气压、流量稳定性不够理想的情况,尤其是在输入气体为高温高压气体的运行工况,输出气体压力、流量波动现象尤为明显。

4.因此,目前的空气减压器不能够很好地满足高温高压气体实际运行工况的要求,有必要对现有的空气减压器进行改进。

技术实现要素:

5.本实用新型解决的技术问题是提供了一种结构简单、设计合理且输出气体气压及流量稳定的高温高压气体减压阀。

6.本实用新型为解决上述技术问题采用如下技术方案,一种高温高压气体减压阀,包括阀体,其特征在于:所述阀体上设有上下相对且贯通的高压腔和低压腔以及左右相对的进气口和出气口,其中低压腔内设有复位弹簧和阀帽组件,高压腔内设有挡板组件、活塞组件、调节弹簧和调节杆组件,高压腔与低压腔之间设有连通腔且该连通腔与一侧的进气口相连通,连通腔一侧的阀体上设有连通高压腔与出气口的出气流道,连通腔内设有相配的活门座和活门组件,活门组件上部的顶杆活动贯穿挡板组件中的挡板后与活塞组件中的活塞连接,挡板上与出气流道相对的位置设有导通流道,用于使得通过活门座流道腔进入的高温高压气体通过挡板缓冲后通过导通流道作用于活塞上。

7.进一步限定,所述活门座通过连接密封圈密封固定于连通腔上部,活门组件包括

上下依次连接的顶杆、连接块和阀杆,其中顶杆依次贯穿活门座中部流道腔及挡板中部通孔与活塞连接,连接块与阀杆之间设有与活门座底端相配的活门密封圈,用于在活门密封圈与活门座底端压紧配合后实现阀体进气口与高压腔之间的密封,阀杆安装于低压腔内且阀杆上端的止退台阶外缘与低压腔上部光滑内壁滑动配合,阀杆下端与阀帽组件中阀帽中部的导向孔滑动配合,该阀杆通过套设于阀杆上的复位弹簧安装于阀帽上,复位弹簧两端分别通过阀杆止退台阶及阀帽定位台阶限位压紧定位,阀杆止退台阶上设有多个连通进气口与低压腔的平衡流道。

8.进一步限定,所述阀帽组件中阀帽与低压腔下部扩口型螺纹内壁螺纹连接,且阀帽与扩口型螺纹内壁之间设有用于实现低压腔开口端密封的密封圈,阀杆底端外壁上设有密封圈凹槽,该密封圈凹槽内设有多组实现阀杆与阀帽中部导向孔密封滑动配合的密封圈,其中上部密封圈的径向截面为圆形,下部密封圈的径向截面为矩形,用于有效防止在阀杆上下往复运行过程中密封圈的滑脱。

9.进一步限定,所述活门座底端与活门密封圈的压紧配合处为弧形倒角结构,活门密封圈与活门座底端接触侧为锥面结构,用于在活门密封圈与活门座底端压紧配合后通过活门密封圈沿活门座底端弧形倒角结构变形形成面密封。

10.进一步限定,所述挡板组件中挡板通过设置于挡板一侧的连杆固定于阀体高压腔底部的支撑台阶上,挡板的中部设有与顶杆滑动配合或间隙配合的通孔,挡板的上部设有与高压腔下部光滑内壁密封配合的限位筒体,该限位筒体内部设有活塞限位台阶,限位筒体外部侧壁上设有环形凹槽,该环形凹槽内设有实现限位筒体与高压腔下部光滑内壁密封配合的密封圈,限位筒体的上部通过螺接于高压腔上部螺纹内壁上的上壳体压紧固定,上壳体内部顶端通过轴承安装有调节杆,调节杆组件中调节杆上端通过上壳体的开口延伸上壳体的外侧且在调节杆的末端设有实现调节杆转动的调节块,调节杆上端内部设有螺接孔,与螺接孔相配的锁紧螺栓连接于螺接孔内用于实现对调节块的压紧固定以实现调节杆的转动锁止,调节杆的下侧为外螺纹结构,该外螺纹结构上螺接有限位螺套,调节弹簧一端固定于限位螺套上,调节弹簧另一端与活塞组件中的活塞压紧固定,活塞通过密封圈滑动密封固定于限位筒体内并通过限位筒体内部的活塞限位台阶实现活塞上移位置的限位。

11.进一步限定,所述上壳体侧壁上设有竖向设置的导向槽,限位螺套侧壁上与导向滑槽相对的位置设有限位螺钉,用于在通过转动调节杆调节限位螺套上下位置过程中有效防止限位螺套的转动,通过限位螺套上下位置的调节实现对调节弹簧压紧力的调节,进而通过活塞及与活塞连接的活门组件实现对减压阀气体压力、流量的调节。

12.进一步限定,所述挡板中部通孔的下侧设有导向台阶,该导向台阶中部设有与顶杆滑动配合的导向孔,用于通过挡板中部通孔及导向台阶中部导向孔实现对顶杆的轴向定位,以有效保证顶杆作用活门组件的轴向度。

13.进一步限定,所述进气口上密封连接有进气接头,该进气接头一侧设有旁通接口,旁通接口上密封连接有安全阀组件,用于在活门组件出现故障能够及时通过安全阀组件进行泄压,出气口上密封连接有出气接头。

14.本实用新型与现有技术相比具有以下优点和有益效果:本实用新型结构简单且设计合理,具有输出气压及流量稳定的优点,尤其是在减压阀输入气体为高温高压气体的运行工况,有效克服了现有技术中减压阀输出气体压力、流量波动的现象,进而有效保证了高

温高压气体实际运行工况的平稳运行。

附图说明

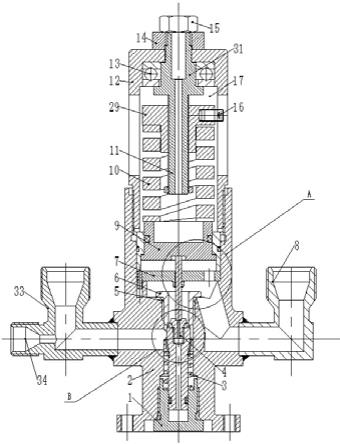

15.图1是本实用新型闭合状态的结构示意图;

16.图2是图1中a处的局部放大图;

17.图3是图1中b处的局部放大图;

18.图4是本实用新型开启状态的结构示意图。

19.图中:1-阀帽组件,2-阀体,3-复位弹簧,4-活门组件,5-连接密封圈,6-活门座,7-挡板组件,8-出气接头,9-活塞组件,10-调节弹簧,11-调节杆组件,12-上壳体,13-轴承,14-调节块,15-锁紧螺栓,16-限位螺钉,17-高压腔,18-低压腔,19-进气口,20-出气口,21-出气流道,22-导通流道,23-顶杆,24-连接块,25-阀杆,26-活门密封圈,27-平衡流道,28-限位筒体,29-限位螺套,30-导向滑槽,31-调节杆,32-导向台阶,33-进气接头,34-旁通接口。

具体实施方式

20.结合附图详细描述本实用新型的技术方案,如图1-4所示,一种高温高压气体减压阀,包括阀体2,所述阀体2上设有上下相对且贯通的高压腔17和低压腔18以及左右相对的进气口19和出气口20,其中低压腔18内设有复位弹簧3和阀帽组件1,高压腔17内设有挡板组件7、活塞组件9、调节弹簧10和调节杆组件11,高压腔17与低压腔18之间设有连通腔且该连通腔与一侧的进气口19相连通,连通腔一侧的阀体2上设有连通高压腔17与出气口20的出气流道21,连通腔内设有相配的活门座6和活门组件4,活门组件4上部的顶杆23活动贯穿挡板组件7中的挡板后与活塞组件9中的活塞连接,挡板上与出气流道21相对的位置设有导通流道22,用于使得通过活门座6流道腔进入的高温高压气体通过挡板缓冲后通过导通流道22作用于活塞上,使得活塞受到高温高压气体的压力更加均匀一致,有效避免高温高压气体通过活门座6流道腔直接局部冲击活塞而造成出气气体压力、流量的波动。

21.本实用新型所述活门座6通过连接密封圈5密封固定于连通腔上部,活门组件包括上下依次连接的顶杆23、连接块24和阀杆25,其中顶杆23依次贯穿活门座6中部流道腔及挡板中部通孔与活塞连接,连接块24与阀杆25之间设有与活门座6底端相配的活门密封圈26,用于在活门密封圈26与活门座6底端压紧配合后实现阀体2进气口19与高压腔17之间的密封,阀杆25安装于低压腔18内且阀杆25上端的止退台阶外缘与低压腔18上部光滑内壁滑动配合,阀杆25下端与阀帽组件1中阀帽中部的导向孔滑动配合,该阀杆25通过套设于阀杆25上的复位弹簧3安装于阀帽上,复位弹簧3两端分别通过阀杆25止退台阶及阀帽定位台阶限位压紧定位,阀杆25止退台阶上设有多个连通进气口与低压腔的平衡流道27。

22.本实用新型所述阀帽组件1中阀帽与低压腔18下部扩口型螺纹内壁螺纹连接,且阀帽与扩口型螺纹内壁之间设有用于实现低压腔18开口端密封的密封圈,阀杆25底端外壁上设有密封圈凹槽,该密封圈凹槽内设有多组实现阀杆25与阀帽中部导向孔密封滑动配合的密封圈,其中上部密封圈的径向截面为圆形,下部密封圈的径向截面为矩形,用于有效防止在阀杆25上下往复运行过程中密封圈的滑脱。

23.本实用新型所述活门座6底端与活门密封圈26的压紧配合处为弧形倒角结构,活

门密封圈26与活门座6底端接触侧为锥面结构,用于在活门密封圈26与活门座6底端压紧配合后通过活门密封圈26沿活门座6底端弧形倒角结构变形形成面密封,有效改善常规密封结构线密封效果不够理想的缺陷。

24.本实用新型所述挡板组件7中挡板通过设置于挡板一侧的连杆固定于阀体2高压腔17底部的支撑台阶上,挡板的中部设有与顶杆23滑动配合或间隙配合的通孔,挡板的上部设有与高压腔17下部光滑内壁密封配合的限位筒体28,该限位筒体28内部设有活塞限位台阶,限位筒体28外部侧壁上设有环形凹槽,该环形凹槽内设有实现限位筒体28与高压腔17下部光滑内壁密封配合的密封圈,限位筒体28的上部通过螺接于高压腔17上部螺纹内壁上的上壳体12压紧固定,上壳体12内部顶端通过轴承13安装有调节杆31,调节杆组件11中调节杆31上端通过上壳体12的开口延伸上壳体的外侧且在调节杆31的末端设有实现调节杆31转动的调节块14,调节杆31上端内部设有螺接孔,与螺接孔相配的锁紧螺栓15连接于螺接孔内用于实现对调节块14的压紧固定以实现调节杆31的转动锁止,调节杆31的下侧为外螺纹结构,该外螺纹结构上螺接有限位螺套29,调节弹簧10一端固定于限位螺套29上,调节弹簧10另一端与活塞组件9中的活塞压紧固定,活塞通过密封圈滑动密封固定于限位筒体28内并通过限位筒体28内部的活塞限位台阶实现活塞上移位置的限位。

25.本实用新型所述上壳体12侧壁上设有竖向设置的导向槽30,限位螺套29侧壁上与导向滑槽30相对的位置设有限位螺钉16,用于在通过转动调节杆31调节限位螺套29上下位置过程中有效防止限位螺套29的转动,通过限位螺套29上下位置的调节实现对调节弹簧10压紧力的调节,进而通过活塞及与活塞连接的活门组件4实现对减压阀气体压力、流量的调节。

26.本实用新型所述挡板中部通孔的下侧设有导向台阶32,该导向台阶32中部设有与顶杆23滑动配合的导向孔,用于通过挡板中部通孔及导向台阶中部导向孔实现对顶杆23的轴向定位,以有效保证顶杆23作用活门组件4的轴向度,进而有效避免活门组件4微量倾斜而导致活门密封圈26与活门座6底端压紧一致性问题,保证减压阀活门组件4的密封性能。

27.本实用新型所述进气口19上密封连接有进气接头33,该进气接头33一侧设有旁通接口34,旁通接口34上密封连接有安全阀组件,用于在活门组件4出现故障能够及时通过安全阀组件进行泄压,避免安全事故的发生,出气口20上密封连接有出气接头8。

28.本实用新型的具体使用过程为:本实用新型的高温高压气体减压阀为常开形式,减压阀正常运行状态下,如图4所示,调节弹簧作用于活塞上,活塞通过顶杆下压活门组件,同时活门组件在复位弹簧的作用下实现活门组件处于平衡状态,高温高压气体通过进气口、活门组件与活门座之间的间隙及活门座流道腔进入高压腔,再通过出气流道及出气口流出。当出现高压波动情况时,高温高压气体通过进气口、活门组件与活门座之间的间隙及活门座流道腔进入高压腔,波动后的高压气体通过挡板一侧的导通流道作用于活塞上,活塞受到波动高压气体的压力失去平衡而压缩调节弹簧,活塞通过顶杆带动活门组件向上移动压紧活门座,实现活门组件与活门座之间的间隙变小以至最终活门组件处于闭合状态,如图1所示,最终起到减压及调节流量稳定的效果,当压力恢复正常后通过调节弹簧及复位弹簧实现活门组件处于平衡状态。

29.以上显示和描述了本实用新型的基本原理,主要特征和优点,在不脱离本实用新型精神和范围的前提下,本实用新型还有各种变化和改进,这些变化和改进都落入要求保

护的本实用新型的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1