自动清淤的90度动力阀门的制作方法

1.本实用新型属于气力输灰系统阀门领域,特别是一种自动清淤的 90度动力阀门。

背景技术:

2.现有气力输灰系统阀门通常采用动力闸阀、动力球阀或动力翻板阀,动力闸阀使用一段时间后,一方面,一些超微细的粉体会进入闸刀与阀体之间的紧配合缝隙,加大缝隙的摩擦,最后缝隙扩大,导致紧配合密闭失效,无法密闭;另一方面,阀体底部的闸刀凹槽会淤积粉体,并且,每次都会被闸刀压实,由于无法自动清理,因此,不断淤积、压实、抬高,最终导致凹槽被填平,闸刀无法下插到凹槽内,造成闸刀与凹槽无法密闭。动力球阀使用一段时间后,一些超微细的粉体会进入球阀与阀体的紧配合缝隙内,增加阻力值,导致球阀无法正常关闭和开启。动力翻板阀,为了能够和管道密闭,翻板阀的最外一层通常采用有弹性的朔料或橡胶套,而朔料或橡胶套在动力翻板阀开启状态时,成为与粉体迎面相撞的态势,极易被粉尘摩擦破坏殆尽,从而无法密闭。均存在无法解决粉体渗透和淤积的问题。

技术实现要素:

3.为了克服上述现有技术的缺陷,本实用新型提出一种自动清淤的90度动力阀门,实现了自动清淤,有效保护了密封垫不受粉尘磨蚀,密封垫经久耐用。本实用新型所要解决的技术问题是通过如下技术方案实现的:

4.一种自动清淤的90度动力阀门,包括阀体,阀体的顶部通过上盖板密封,入口端设置在阀体的一侧,出口端设置在阀体的底端,入口端与出口端成90度,还包括下压板和环形底板,下压板和环形底板设置在阀体内,环形底板设置在阀体的底部,环形底板与所述阀体的内壁焊接连接,环形底板与阀体的内表面形成u型槽,在下压板的下端面设置与环形底板相配合的密封垫,在下压板的下端面设置与u型槽相配合的自动清淤环形齿状圈,密封垫、自动清淤环形齿状圈分别与下压板的下端面固定连接,在下压板的中间设置通孔,在阀体的顶端设置驱动阀,驱动阀的活塞杆通过螺母与下压板固定连接,在阀体内侧上部设置收纳仓。

5.进一步地,收纳仓的高度为40mm-300mm,当自动清淤的90度动力阀门打开时,下压板置于收纳仓内。

6.进一步地,自动清淤环形齿状圈为环形铁板,环形铁板厚度为 3mm-10mm,高度为10mm-30mm,环形铁板的下部成锯齿状。

7.具体地,环形铁板的下部12mm-18mm段切割成锯齿状,锯齿状与u型槽的底部之间的间距≥1mm。

8.具体地,在环形铁板的内侧设置粉尘磨蚀保护圈,粉尘磨蚀保护圈为第二环形铁板,第二环形铁板与环形铁板的内侧焊接连接,第二环形铁板厚度为1mm-2mm。

9.具体地,在驱动阀的活塞杆末端设置第一螺母和第二螺母,下压板固定在第一螺母和第二螺母之间。

10.更好地,下压板的直径小于阀体内径10mm-30mm,下压板的厚度≥6mm。

11.更好地,在环形底板的内圆设置凸起,环形底板的厚度为8mm,凸起的高度为10mm-50mm,凸起与密封垫相配合。

12.更好地,密封垫为环形密封垫,环形密封垫的厚度为10mm

ꢀ‑

50mm。

13.更好地,环形密封垫通过设置圆形固定铁板外圈和圆形固定铁板内圈的方式固定,圆形固定铁板外圈采用宽10mm、厚1mm-2mm的铁板,绕成直径略小于环形密封垫外径约0.1mm-0.2mm的圆形铁板圈,对接处焊接,圆形固定铁板内圈采用宽10mm、厚1mm-2mm的铁板,绕成直径略大于环形密封垫内径约0.1mm-0.2mm的圆形铁板圈,对接处焊接,将内、外圆形固定铁板圈电焊固定于下压板的下端面,构成环形固定铁板圈;在环形固定铁板圈的中心线位置,在下压板对称开设6-20个小孔,在所述环形密封垫的中心线部位,对称开设6-20个小孔,并且,在环形密封垫的底部,将小孔洞直径扩大一倍左右,其深度至环形密封垫高度的一半左右;在环形密封垫的上部涂上粘结胶,再将环形密封垫挤压进入所述环形固定铁板圈内,使环形密封垫与所述下压板的下端面粘接牢固。

14.本实用新型实现了自动清淤,有效保护了密封垫不受粉尘磨蚀,密封垫经久耐用。

附图说明

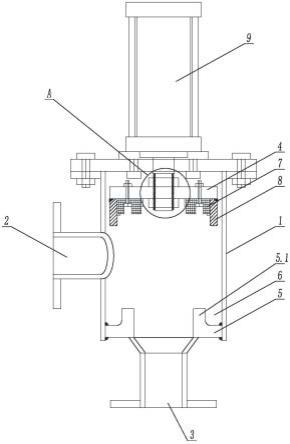

15.图1为本实用新型的结构示意图;

16.图2为阀门关闭的结构示意图;

17.图3为图1的a部放大图;

18.图4为图2的b部放大图;

19.图5为阀门即将关闭的结构示意图;

20.图6为自动清淤环形齿状圈的侧视图。

具体实施方式

21.图1为本实用新型的结构示意图;图2为阀门关闭的结构示意图;

22.图3为图1的a部放大图;图4为图2的b部放大图;图5为阀门即将关闭的结构示意图;图6为自动清淤环形齿状圈的侧视图。如图1 至6所示,一种自动清淤的90度动力阀门,包括阀体1,阀体1的顶部通过上盖板密封,入口端2设置在阀体1的一侧,出口端3设置在阀体1的底端,入口端2与出口端3成90度,还包括下压板4和环形底板5,下压板4和环形底板5设置在阀体1内,环形底板5设置在阀体1的底部,环形底板5与阀体1的内壁焊接连接,环形底板5与阀体1的内表面形成u型槽6,在下压板4的下端面设置与环形底板5 相配合的密封垫7,在下压板4的下端面设置与u型槽6相配合的自动清淤环形齿状圈8,密封垫7、自动清淤环形齿状圈8分别与下压板 4的下端面固定连接,在下压板4的中间设置通孔,在阀体1的顶端设置驱动阀9,驱动阀9与上盖板固定连接,驱动阀9的活塞杆10通过螺母与下压板4固定连接,在阀体1内侧上部设置收纳仓11。

23.收纳仓11的高度h为40mm-300mm,当自动清淤的90度动力阀门打开时,下压板4置于收纳仓11内,从而确保密封垫7不受进风的磨蚀;自动清淤环形齿状圈为环形铁板8,环形铁板8厚度为 3mm-10mm,高度为10mm-30mm,环形铁板8的下部成锯齿状,本实施例环形铁板8的下部12mm-18mm段切割成锯齿状8.1,锯齿状8.1 与u型槽6的底部之间的间距d≥1mm,从

而确保下压板4下压密闭时,自动清淤环形齿状圈与u型槽6的底部不接触,本实施例的自动清淤环形齿状圈的外径与下压板4的直径一致,焊接与下压板4的下端面。

24.在环形铁板8的内侧设置粉尘磨蚀保护圈,粉尘磨蚀保护圈为第二环形铁板12,第二环形铁板12与环形铁板8的内侧焊接连接,第二环形铁板12厚度为1mm-2mm,第二环形铁板12与下压板4的下端面之间的距离小于密封垫7的厚度0.1mm-0.2mm。

25.密封垫为环形密封垫7,环形密封垫7的厚度为10mm-50mm,本实施例的环形密封垫7由宽12mm-30mm,高10mm-50mm的密封软胶,绕成圆环状,对接处采用斜面和粘结胶粘接,环形密封垫7由软性材料组成,可以通过挤压与环形底板5的凸起5.1的密封。

26.环形密封垫可以通过设置圆形固定铁板外圈和圆形固定铁板内圈的方式固定,圆形固定铁板外圈采用宽10mm、厚1mm-2mm的铁板,绕成直径略小于环形密封垫外径约0.1mm-0.2mm的圆形铁板圈,对接处焊接,圆形固定铁板内圈采用宽10mm、厚1mm-2mm的铁板,绕成直径略大于环形密封垫内径约0.1mm-0.2mm的圆形铁板圈,对接处焊接,将内、外圆形固定铁板圈电焊固定于下压板的下端面,构成环形固定铁板圈。在环形固定铁板圈的中心线位置,在下压板对称开设6-20 个小孔,在环形密封垫的中心线部位,对称开设6-20个小孔,并且,在环形密封垫的底部,将小孔洞直径扩大一倍左右,其深度至环形密封垫高度的一半左右;在环形密封垫的上部涂上粘结胶,再将环形密封垫挤压进入环形固定铁板圈内,使环形密封垫与下压板的下端面粘接牢固,当粘结胶风干之后,再用6-20个小螺杆和螺母将环形密封垫固定。

27.在驱动阀9的活塞杆10末端设置第一螺母13和第二螺母14,下压板4固定在第一螺母13和第二螺母之间14,先拧入第一螺母13作为平整下压板4之用,之后,再将下压板4中间的通孔套进活塞杆10 的末端,采用第二螺母14拧紧固定,之后再在活塞杆10末端、第二螺母14的下方开个小孔口,插入插销锁死。

28.本实施例的驱动阀9为气动阀或液动阀,下压板4的直径小于阀体1内径10mm-30mm,下压板4的厚度≥6mm;在环形底板5的内圆设置凸起5.1,环形底板5的厚度为8mm,凸起5.1的高度为 10mm-50mm,凸起5.1为凸圆,本实用新型环形底板5的凸起5.1与阀体1的内表面形成u型槽6,凸起5.1与环形密封垫7负责阀门的密闭, u型槽6与自动清淤环形齿状圈8负责自动清理u型槽内的粉尘淤积。

29.参见图5所示,当下压板4不断向下压迫的过程中,气流呈正u 型和反u型的双u型运动轨迹,而且,随着向下压迫空间气流速度愈来愈快,随着自动清淤环形齿状圈8不断深入u型槽6,迫使淤积于u 型槽6内的粉尘被强大的正u型气流带走;自动清淤环形齿状圈8的下压,不同于闸阀,不会将淤积于u型槽6内的粉尘压实,相反,随着愈来愈快速的正u型气流会将淤积的粉尘从齿底和齿间的间隙带走,起到自动清淤作用。

30.当阀门提起或下一次关闭阀门时,在气流的作用之下,下压板会自动旋转一个小角度,因此,自动清淤环形齿状圈8的尖齿总是落在u 型槽6内的不同地方,尖齿就成了自动搅动淤积粉尘的作用。

31.并且本实用新型设置了第二环形铁板12,当阀门关闭时,第二环形铁板12与凸起5.1外侧之间的距离仅为1-2mm,起到了粉尘磨蚀保护圈的作用,粉尘对环形密封垫的冲击和磨蚀相对轻微,其次当阀门开启时,下压板4提升到收纳仓11内,从而确保环形密封垫不受到含尘废气的流动磨蚀。因此,本实用新型的结构可以有效保护密封垫不受粉尘磨蚀,确

保密封垫总成经久耐用。

32.总之,本实用新型密闭效果好,并且避免了阀门开启时含尘废气对密封垫的磨蚀,阀门关闭时粉尘对密封垫的磨蚀相对较小,使用寿命长。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1