一种钢结构扭剪高强螺栓的制作方法

1.本实用新型涉及钢结构件的固定领域,具体涉及一种钢结构扭剪高强螺栓。

背景技术:

2.钢结构件在施工时,会采用螺栓或焊接,极少数采用铆接工艺来实现固定,铆接则通过热铆工艺,由于热铆工艺的难度较大,因此一般钢结构件会采用高强螺栓连接,包括两种连接方式,分别为摩擦型连接,接头处用高强螺栓紧固,使连接板夹紧,利用板间摩擦力传递外荷载,高强螺栓不受剪,只受拉,连接接头滑移,就是其极限状态,应用广泛。承压型连接在外力超过摩擦阻力后,高强螺栓杆与连接板孔壁接触受力,外力由摩擦力、螺栓杆剪切、连接板孔壁承压共同承担,可利用螺栓和连接板的极限破坏强度,但连接变形大,只应用于不重要构件连接;

3.现有的螺栓固定方式往往已经趋于常规化,也很少能看到在螺栓的结构上进行创新,螺栓在紧固时,受到轴向预紧力的情况下,容易在微观上造成钢结构件固定孔端面的部分材料受到挤压而向四周变形,因此在很多钢结构件拆卸后会发现与螺栓相接处的表面呈凹陷状态(即钢结构件表面材料的塑性变形),故在多次拆装后极容易造成钢结构件的紧固效强度减弱,因此有必要基于螺栓固定的特性,对螺栓的结构进行调整,从而提升钢结构件在固定时螺栓的固定性能。

技术实现要素:

4.基于上述问题,本实用新型目的在于提供一种适用于定扭矩电动扳手或扭剪型电动扳手,可有效提升螺栓抗剪性能,提升钢结构件载荷及强度的钢结构扭剪高强螺栓。

5.针对以上问题,提供了如下技术方案:一种钢结构扭剪高强螺栓,包括螺栓体,所述螺栓体包括螺头、螺杆,所述螺杆一端设有外螺纹,所述螺杆另一端与螺头相连,还包括螺母,所述螺杆设有外螺纹的一端端部设有扭剪段,所述扭剪段外径不大于外螺纹小径,所述扭剪段与螺杆设有外螺纹的一端交界处设有直径小于扭剪段外径的削弱槽;所述螺头朝向螺杆的一端端面设有往螺杆轴向方向外凸的主约束环;所述螺母中心设有与外螺纹旋合的内螺纹,所述螺母与螺栓体旋合时,其面向螺头的一端端面设有往螺杆轴向方向外凸的副约束环。

6.上述结构中,经分析螺栓固定时及钢结构件在受力时的结构特性可以看出,螺栓提供轴向紧固力的时候,将钢结构件紧密连接到一起,此时钢结构件的一部分载荷通过钢结构件接触面之间的摩擦力传递,而另一部分载荷则通过作用于螺杆上的剪切力传递,而螺头与螺母则主要承担轴向紧固力,难以提供剪切力来分担载荷,因此预紧力越大的螺栓,作用于钢结构件固定孔处的轴向压力也就越大,越容易造成钢结构件材料的外溢变形;因此在螺头、螺母上分别设置外凸的主约束环及副约束环,在螺栓紧固状态下,主约束环及副约束环将受到螺栓的轴向预紧力而挤压进入钢结构件表面,进入钢结构件表面后主约束环及副约束环即可相对于钢结构件表面的环内材料产生径向支撑力阻止钢结构件表面材料

向外扩散变形,从而有效防止钢结构件表面发生蠕变,从而保证钢结构件连接的可靠性;螺栓体增加了用于与扭剪电动扳手相连的扭剪段,用于实现螺栓的初拧、终拧、复拧,在终拧时力矩达到设定要求时能通过削弱槽自动断开螺杆与扭剪段,保证每个螺栓的扭矩保持一致。

7.本实用新型进一步设置为,所述削弱槽断面呈u形。

8.上述结构中,u形的削弱槽能有效分散应力,保证每个螺栓终拧时的断开力矩的一致性;如直接采用矩形槽,容易因应力不集中导致各螺栓终拧时断开力矩范围出现较大的落差。

9.本实用新型进一步设置为,所述扭剪段外壁设有若干沿其外壁周向方向均布设置的啮合齿。

10.上述结构中,啮合齿用于与定扭矩电动扳手或扭剪型电动扳手适配。

11.本实用新型进一步设置为,所述主约束环端面为锥形其锥尖朝向螺头;所述副约束环端面为锥形其锥尖朝向螺母。

12.上述结构中,主约束环端面及副约束环端面均设置成锥形能有效提升与钢结构件表面的接触面积,同时锥形结构的主约束环端面及副约束环端面可在受到轴向挤压力时将可能存在的蠕变往固定孔内壁方向引导,从而迫使固定孔内径缩小而提高与螺杆之间的配合紧密性,也有效提升了固定孔受到剪切力时的抗变形能力。

13.本实用新型进一步设置为,所述主约束环外环壁与锥面交界处设有第一外倒圆;所述副约束环外环壁与锥面交界处设有第二外倒圆。

14.上述结构中,第一外倒圆与第二外倒圆用于提升主约束环外环壁与锥面交界处及副约束环外环壁与锥面交界处的强度。

15.本实用新型进一步设置为,所述主约束环锥面与螺杆交界处设有内倒圆。

16.上述结构中,内倒圆用于分散螺杆与螺头之间的应力。

17.本实用新型进一步设置为,所述螺头为半圆形,所述螺母为六边形。

18.上述结构中,扭剪型螺栓在固定时,螺栓体通过扭剪段固定,因此螺头可设置成半圆形。

19.本实用新型进一步设置为,所述主约束环外环壁直径等于螺头直径;所述副约束环外环壁与六边形螺母所延伸的虚拟六边形外壁相切。

20.上述结构中,保证合理的接触面大小,减少螺栓紧固时的阻力。

21.本实用新型进一步设置为,所述主约束环与螺头连接处设有挡缘。

22.上述结构中,在拆卸时便于通过挡缘撬出螺栓体。

23.本实用新型进一步设置为,所述主约束环环高与环宽比及副约束环环高与环宽比均为1:1~5。

24.上述结构中,主约束环环高与环宽比及副约束环环高与环宽比为优选为1:3。

25.本实用新型的有益效果:经分析螺栓固定时及钢结构件在受力时的结构特性可以看出,螺栓提供轴向紧固力的时候,将钢结构件紧密连接到一起,此时钢结构件的一部分载荷通过钢结构件接触面之间的摩擦力传递,而另一部分载荷则通过作用于螺杆上的剪切力传递,而螺头与螺母则主要承担轴向紧固力,难以提供剪切力来分担载荷,因此预紧力越大的螺栓,作用于钢结构件固定孔处的轴向压力也就越大,越容易造成钢结构件材料的外溢

变形;因此在螺头、螺母上分别设置外凸的主约束环及副约束环,在螺栓紧固状态下,主约束环及副约束环将受到螺栓的轴向预紧力而挤压进入钢结构件表面,进入钢结构件表面后主约束环及副约束环即可相对于钢结构件表面的环内材料产生径向支撑力阻止钢结构件表面材料向外扩散变形,从而有效防止钢结构件表面发生蠕变,从而保证钢结构件连接的可靠性;螺栓体增加了用于与扭剪电动扳手相连的扭剪段,用于实现螺栓的初拧、终拧、复拧,在终拧时力矩达到设定要求时能通过削弱槽自动断开螺杆与扭剪段,保证每个螺栓的扭矩保持一致。

附图说明

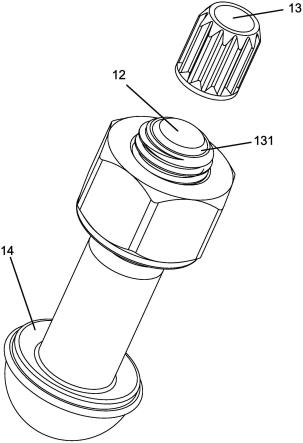

26.图1为本实用新型的整体立体结构示意图。

27.图2为本实用新型的整体全剖立体结构示意图。

28.图3为本实用新型的爆炸立体结构示意图。

29.图4为本实用新型的爆炸全剖立体结构示意图。

30.图5为本实用新型的拧断状态立体结构示意图。

31.图中标号含义:10-螺栓体;11-螺头;12-螺杆;121-外螺纹;13-扭剪段;131-削弱槽;132-啮合齿;14-主约束环;141-第一外倒圆;142-内倒圆;15-挡缘;20-螺母;21-内螺纹;22-副约束环;221-第二外倒圆。

具体实施方式

32.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

33.参考图1至图5,如图1至图5所示的一种钢结构扭剪高强螺栓,包括螺栓体10,所述螺栓体10包括螺头11、螺杆12,所述螺杆12一端设有外螺纹121,所述螺杆12另一端与螺头11相连,还包括螺母20,所述螺杆12设有外螺纹121的一端端部设有扭剪段13,所述扭剪段13外径不大于外螺纹121小径,所述扭剪段13与螺杆12设有外螺纹121的一端交界处设有直径小于扭剪段13外径的削弱槽131;所述螺头11朝向螺杆12的一端端面设有往螺杆12轴向方向外凸的主约束环14;所述螺母20中心设有与外螺纹121旋合的内螺纹21,所述螺母20与螺栓体10旋合时,其面向螺头11的一端端面设有往螺杆12轴向方向外凸的副约束环22。

34.上述结构中,经分析螺栓固定时及钢结构件在受力时的结构特性可以看出,螺栓提供轴向紧固力的时候,将钢结构件紧密连接到一起,此时钢结构件的一部分载荷通过钢结构件接触面之间的摩擦力传递,而另一部分载荷则通过作用于螺杆上的剪切力传递,而螺头11与螺母20则主要承担轴向紧固力,难以提供剪切力来分担载荷,因此预紧力越大的螺栓,作用于钢结构件固定孔处的轴向压力也就越大,越容易造成钢结构件材料的外溢变形;因此在螺头11、螺母20上分别设置外凸的主约束环14及副约束环22,在螺栓紧固状态下,主约束环14及副约束环22将受到螺栓的轴向预紧力而挤压进入钢结构件表面,进入钢结构件表面后主约束环14及副约束环22即可相对于钢结构件表面的环内材料产生径向支撑力阻止钢结构件表面材料向外扩散变形,从而有效防止钢结构件表面发生蠕变,从而保证钢结构件连接的可靠性;螺栓体10增加了用于与扭剪电动扳手相连的扭剪段13,用于实现螺栓的初拧、终拧、复拧,在终拧时力矩达到设定要求时能通过削弱槽131自动断开螺杆

12与扭剪段13,保证每个螺栓的扭矩保持一致。

35.本实施例中,所述削弱槽131断面呈u形。

36.上述结构中,u形的削弱槽131能有效分散应力,保证每个螺栓终拧时的断开力矩的一致性;如直接采用矩形槽,容易因应力不集中导致各螺栓终拧时断开力矩范围出现较大的落差。

37.本实施例中,所述扭剪段13外壁设有若干沿其外壁周向方向均布设置的啮合齿132。

38.上述结构中,啮合齿132用于与定扭矩电动扳手或扭剪型电动扳手适配。

39.本实施例中,所述主约束环14端面为锥形其锥尖朝向螺头11;所述副约束环22端面为锥形其锥尖朝向螺母20。

40.上述结构中,主约束环14端面及副约束环22端面均设置成锥形能有效提升与钢结构件表面的接触面积,同时锥形结构的主约束环14端面及副约束环22端面可在受到轴向挤压力时将可能存在的蠕变往固定孔内壁方向引导,从而迫使固定孔内径缩小而提高与螺杆12之间的配合紧密性,也有效提升了固定孔受到剪切力时的抗变形能力。

41.本实施例中,所述主约束环14外环壁与锥面交界处设有第一外倒圆141;所述副约束环22外环壁与锥面交界处设有第二外倒圆221。

42.上述结构中,第一外倒圆141与第二外倒圆221用于提升主约束环14外环壁与锥面交界处及副约束环22外环壁与锥面交界处的强度。

43.本实施例中,所述主约束环14锥面与螺杆12交界处设有内倒圆142。

44.上述结构中,内倒圆142用于分散螺杆12与螺头11之间的应力。

45.本实施例中,所述螺头11为半圆形,所述螺母20为六边形。

46.上述结构中,扭剪型螺栓在固定时,螺栓体10通过扭剪段13固定,因此螺头11可设置成半圆形。

47.本实施例中,所述主约束环14外环壁直径等于螺头11直径;所述副约束环22外环壁与六边形螺母20所延伸的虚拟六边形外壁相切。

48.上述结构中,保证合理的接触面大小,减少螺栓紧固时的阻力。

49.本实施例中,所述主约束环14与螺头11连接处设有挡缘15。

50.上述结构中,在拆卸时便于通过挡缘15撬出螺栓体10。

51.本实施例中,所述主约束环14环高z1与环宽h1比及副约束环22环高z2与环宽h2比均为1:1~5。

52.上述结构中,主约束环14环高z1与环宽h1比及副约束环22环高z2与环宽h2比为优选为1:3。

53.本实用新型的有益效果:经分析螺栓固定时及钢结构件在受力时的结构特性可以看出,螺栓提供轴向紧固力的时候,将钢结构件紧密连接到一起,此时钢结构件的一部分载荷通过钢结构件接触面之间的摩擦力传递,而另一部分载荷则通过作用于螺杆上的剪切力传递,而螺头11与螺母20则主要承担轴向紧固力,难以提供剪切力来分担载荷,因此预紧力越大的螺栓,作用于钢结构件固定孔处的轴向压力也就越大,越容易造成钢结构件材料的外溢变形;因此在螺头11、螺母20上分别设置外凸的主约束环14及副约束环22,在螺栓紧固状态下,主约束环14及副约束环22将受到螺栓的轴向预紧力而挤压进入钢结构件表面,进

入钢结构件表面后主约束环14及副约束环22即可相对于钢结构件表面的环内材料产生径向支撑力阻止钢结构件表面材料向外扩散变形,从而有效防止钢结构件表面发生蠕变,从而保证钢结构件连接的可靠性;螺栓体10增加了用于与扭剪电动扳手相连的扭剪段13,用于实现螺栓的初拧、终拧、复拧,在终拧时力矩达到设定要求时能通过削弱槽131自动断开螺杆12与扭剪段13,保证每个螺栓的扭矩保持一致。

54.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1