径向高承载滚柱导轨副的制作方法

1.本实用新型涉及一种滚柱导轨副,尤其是涉及一种径向高承载滚柱导轨副,其具有滚柱无限循环路径。

背景技术:

2.随着工业产业的快速发展,众多机电一体化产品向着高速度、高效节能等方向发展。在这样的环境下,导轨副应用得到普遍,导轨副按其接触面的摩擦性质可分为滑动导轨副、滚动导轨副、流体介质摩擦导轨副、弹性摩擦导轨副等,其中滚动导轨副得到了广泛地应用,已成为机电一体化产品不可替代的关键配套件。

3.滚动导轨副按照其滚动体型式,可以分为以滚珠为滚动体的滚珠导轨副和以滚柱为滚动体的滚柱导轨副两大类。由于滚珠导轨副的滚珠与滚道是点接触的,而滚柱导轨副的滚柱与滚道是线接触的,因此同种规格的滚动导轨副,滚柱类比滚珠类承载能力更大。但是,目前常规的滚柱导轨副还无法满足一些大型机电一体化设备高承载的使用条件,尤其是大型数控机床、大型注塑机等设备,且滚柱导轨副的正确选型使用关系到大型机电一体化设备的精度及使用寿命。此外,目前常规的滚柱导轨副的结构复杂,整体尺寸较大,需要较大的安装空间,成本高。

4.虽然针对一些大型机电一体化设备,目前采用了滑动导轨副,但是采用滑动导轨副会使得大型机电一体化设备的精度较低;滑动摩擦系数大,阻力大;会使得大型机电一体化设备的液压消耗大。因此,研究一种能够满足一些大型机电一体化设备高承载的使用条件的滚柱导轨副是非常必要的。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种径向高承载滚柱导轨副,其具有径向高承载的优良特性,可满足一些大型机电一体化设备高承载的使用条件。

6.本实用新型解决上述技术问题所采用的技术方案为:一种径向高承载滚柱导轨副,包括直线导轨、滑块和滚柱,其特征在于:所述的滑块的顶部沿所述的滑块在所述的直线导轨上的运动方向开设有滚柱上工作通道,所述的滑块的底部开设有与所述的滚柱上工作通道位置相对应的滚柱下工作通道,所述的滑块的两端上对称设置有返向器,两个所述的返向器上均开设有滚柱返向圆弧通道,所述的滚柱上工作通道通过两个所述的滚柱返向圆弧通道与所述的滚柱下工作通道连通形成呈跑道形的滚柱循环往复通道,所述的滚柱横卧并以一圈的方式排满于所述的滚柱循环往复通道,相邻两个所述的滚柱的圆周面线接触,所述的直线导轨的上表面沿所述的滑块在所述的直线导轨上的运动方向的中间区域作为导轨承载滚道,所述的滑块设置于所述的导轨承载滚道的正上方,所述的滑块的底部靠近所述的导轨承载滚道使位于所述的滚柱下工作通道内的所述的滚柱的圆周面与所述的导轨承载滚道接触,所述的滚柱在所述的滚柱循环往复通道内往复运行带动所述的滑块在所述的直线导轨上运动。

7.所述的返向器包括本体和返向挡块,所述的本体自其内侧端向外开设有半圆形凹槽,所述的返向挡块呈半圆形,所述的返向挡块加装于所述的半圆形凹槽内,使所述的本体的内侧端与所述的返向挡块的平面端齐平,所述的返向挡块的弧形面与所述的半圆形凹槽的弧形槽底之间的空间为所述的滚柱返向圆弧通道。这种结构的返向器结构简单,且加工方便。

8.所述的滑块的横向截图呈“h”型,所述的滚柱上工作通道的顶部开口,所述的滚柱下工作通道的底部开口。这种滑块结构简单,加工方便。

9.两个所述的返向器之间设置有用于保证所述的滚柱往复运行时不会跑出所述的滚柱循环往复通道的滚柱保持机构。为方便在滚柱循环往复通道内安装滚柱,滚柱上工作通道的顶部开口,滚柱下工作通道的底部开口,然而这样在滚柱往复运行时滚柱会跑出滚柱循环往复通道,因此需要设置能够确保滚柱始终位于滚柱循环往复通道内的滚柱保持机构,滚柱保持机构的设置也便于将滑块、返向器、滚柱组装在一起而滚柱不会掉出滚柱循环往复通道。

10.所述的滚柱保持机构包括滚柱上保持片和滚柱下保持片,所述的滚柱上保持片的两端连接于两个所述的返向器的顶部上使所述的滚柱上保持片覆盖住所述的滚柱上工作通道的顶部开口,位于所述的滚柱上工作通道内的所述的滚柱的圆周面与所述的滚柱上工作通道的底面线接触,而与所述的滚柱上保持片的下表面之间存在间隙;所述的滚柱下保持片的两端连接于两个所述的返向器的底部上,所述的滚柱下保持片的中间区域位于所述的滚柱下工作通道的底部开口上,所述的滚柱下保持片的中间区域上开设有能够托住所述的滚柱的轴向两端部使所述的滚柱的圆周面与所述的导轨承载滚道线接触的通孔,所述的滑块设置于所述的导轨承载滚道的正上方上使位于所述的滚柱下工作通道内的所述的滚柱的圆周面分别与所述的滚柱下工作通道的顶面和所述的导轨承载滚道线接触。使滚柱上工作通道内的滚柱的圆周面与滚柱上工作通道的底面线接触,而与滚柱上保持片的下表面之间存在一定间隙(避免加工或装配误差使滚柱过盈配合),这样滚柱上工作通道内的滚柱被很好地限制在滚柱上工作通道内,同时减少了滚柱所受的摩擦阻力,保证了滚柱运行的顺畅性;由于滑块需通过滚柱在直线导轨上运动,因此滚柱需在直线导轨上滚动,这就需要在滚柱下保持片的中间区域上开设能够托柱滚柱的轴向两端部使滚柱的圆周面与导轨承载滚道线接触的通孔。

11.所述的返向器的外侧端顶部开设有上卡槽,所述的滚柱上保持片的两端折弯形成有上卡扣,所述的滚柱上保持片的中间区域嵌入所述的滚柱上工作通道的顶部开口处,所述的上卡扣卡入所述的上卡槽内使所述的滚柱上保持片连接于两个所述的返向器的顶部上,所述的滚柱上保持片上开设有用于观察所述的滚柱的运行情况的观察窗;所述的返向器的外侧端底部开设有下卡槽,所述的滚柱下保持片的两端折弯形成有下卡扣,所述的滚柱下保持片的中间区域嵌入所述的滚柱下工作通道的底部开口处,所述的下卡扣卡入所述的下卡槽内使所述的滚柱下保持片连接于两个所述的返向器的底部上。利用上卡扣卡入上卡槽,且滚柱上保持片的中间区域嵌入滚柱上工作通道的顶部开口处,使得滚柱上保持片能够稳定地连接于两个返向器的顶部上;利用下卡扣卡入下卡槽,且滚柱下保持片的中间区域嵌入滚柱下工作通道的底部开口处,使得滚柱下保持片能够稳定地连接于两个返向器的底部上。

12.所述的返向器的外侧端下部或所述的返向器的底部设置有用于消除所述的导轨承载滚道与所述的滑块之间的间隙以有效防止外部的灰尘、屑末进入所述的滚柱循环往复通道内的密封结构。

13.所述的本体上加工有用于向所述的滚柱返向圆弧通道内导入润滑油液的油孔,其中一个所述的本体上的所述的油孔的外侧端口上连接有一个油嘴,另一个所述的本体上的所述的油孔的外侧端口上连接有另一个油嘴或设置有螺钉堵头。一般情况下通过一个油嘴导入润滑油液即可,因此可根据实际工况在另一个油孔上再连接一个油嘴或设置螺钉堵头。

14.所述的滑块采用下锁式安装方式,所述的滑块自其底部向上竖直贯穿设置有滑块安装沉头孔,利用螺钉从下往上拧入所述的滑块安装沉头孔内实现所述的滑块的定位固定。

15.所述的直线导轨采用上锁式安装方式,所述的直线导轨自其顶部向下竖直贯穿设置有导轨安装沉头孔,利用螺钉从上往下拧入所述的导轨安装沉头孔内实现所述的直线导轨的定位固定。

16.与现有技术相比,本实用新型的优点在于:

17.1)通过在滑块的顶部开设滚柱上工作通道,在滑块的底部开设滚柱下工作通道,并在设置于滑块的两端上的返向器上开设滚柱返向圆弧通道,由滚柱上工作通道与滚柱下工作通道通过两个滚柱返向圆弧通道连通构成呈跑道形的滚柱循环往复通道,即构成了一条供滚柱循环运行的滚柱无限循环路径,进而可带动滑块在直线导轨上来回运动。

18.2)因该滚柱导轨副的结构设计,位于滚柱下工作通道内的滚柱能够承受最大的径向载荷,且这种结构的滚柱导轨副兼顾导轨副整体尺寸小巧紧凑的要求,可根据情况选用较大尺寸规格的滚柱,具有整体尺寸小巧且径向高承载的优良特性,能够满足一些大型机电一体化设备高承载的使用条件或有小空间要求的使用工况。

19.3)该滚柱导轨副中滑块设置于直线导轨的上方,两个返向器设置于滑块的两端上且位于直线导轨的上方,滚柱循环往复通道设置于滑块和两个返向器中,整体结构紧凑,结构简单,成本低。

20.4)该滚柱导轨副中滑块的底部与直线导轨互不接触,滑块与直线导轨之间只存在通过滚柱滚动的线接触,使得该滚柱导轨副具有低磨损、高速运行的优良特性。

21.5)该滚柱导轨副中的滑块不局限于在直线导轨上来回运动,也可在其他形式的工作平面上(保证滑块内的滚柱与工作平面形成有效的线接触状态即可)运行,应用面较广。

附图说明

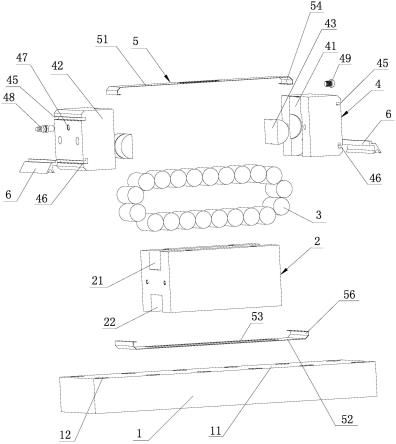

22.图1为本实用新型的径向高承载滚柱导轨副的分解结构示意图;

23.图2为本实用新型的径向高承载滚柱导轨副的整体结构示意图;

24.图3为本实用新型的径向高承载滚柱导轨副中的返向器的本体的结构示意图;

25.图4为本实用新型的径向高承载滚柱导轨副中的直线导轨与滑块之间的位置示意图(未装滚柱的情况下);

26.图5为本实用新型的径向高承载滚柱导轨副中的直线导轨与滑块之间的位置示意图(已装滚柱的情况下)。

具体实施方式

27.以下结合附图实施例对本实用新型作进一步详细描述。

28.本实用新型提出的一种径向高承载滚柱导轨副,如图所示,其包括直线导轨1、滑块2和滚柱3,滑块2的顶部沿滑块2在直线导轨1上的运动方向开设有滚柱上工作通道21,滑块2的底部开设有与滚柱上工作通道21位置相对应的滚柱下工作通道22,滑块2的两端上对称设置有返向器4,两个返向器4上均开设有滚柱返向圆弧通道41,滚柱上工作通道21通过两个滚柱返向圆弧通道41与滚柱下工作通道22连通形成呈跑道形的滚柱循环往复通道(图中未示出),滚柱3横卧并以一圈的方式排满于滚柱循环往复通道,相邻两个滚柱3的圆周面线接触,直线导轨1的上表面沿滑块2在直线导轨1上的运动方向的中间区域作为导轨承载滚道11,滑块2设置于导轨承载滚道11的正上方,滑块2的底部靠近导轨承载滚道11使位于滚柱下工作通道22内的滚柱的圆周面与导轨承载滚道11接触,滚柱3在滚柱循环往复通道内往复运行带动滑块2在直线导轨1上运动。

29.在本实施例中,返向器4包括本体42和返向挡块43,本体42自其内侧端向外开设有半圆形凹槽44,返向挡块43呈半圆形,返向挡块43加装于半圆形凹槽44内,使本体42的内侧端与返向挡块43的平面端齐平,返向挡块43的弧形面与半圆形凹槽44的弧形槽底之间的空间为滚柱返向圆弧通道41。这种结构的返向器4结构简单,且加工方便。

30.在本实施例中,滑块2的横向截图呈“h”型,滚柱上工作通道21的顶部开口,滚柱下工作通道22的底部开口。这种滑块2结构简单,加工方便。

31.在本实施例中,两个返向器4之间设置有用于保证滚柱3往复运行时不会跑出滚柱循环往复通道的滚柱保持机构5。为方便在滚柱循环往复通道内安装滚柱3,滚柱上工作通道21的顶部开口,滚柱下工作通道22的底部开口,然而这样在滚柱3往复运行时滚柱3会跑出滚柱循环往复通道,因此需要设置能够确保滚柱3始终位于滚柱循环往复通道内的滚柱保持机构5,滚柱保持机构5的设置也便于将滑块2、返向器4、滚柱3组装在一起而滚柱3不会掉出滚柱循环往复通道。

32.在本实施例中,滚柱保持机构5包括滚柱上保持片51和滚柱下保持片52,滚柱上保持片51的两端连接于两个返向器4的顶部上使滚柱上保持片51覆盖住滚柱上工作通道21的顶部开口,位于滚柱上工作通道21内的滚柱3的圆周面与滚柱上工作通道21的底面线接触,而与滚柱上保持片51的下表面之间存在一定间隙;滚柱下保持片52的两端连接于两个返向器4的底部上,滚柱下保持片52的中间区域位于滚柱下工作通道22的底部开口上,滚柱下保持片52的中间区域上开设有能够托住滚柱3的轴向两端部使滚柱3的圆周面与导轨承载滚道11线接触的通孔53,滑块2设置于导轨承载滚道11的正上方上使位于滚柱下工作通道22内的滚柱3的圆周面分别与滚柱下工作通道22的顶面和导轨承载滚道11线接触。使滚柱上工作通道21内的滚柱3的圆周面与滚柱上工作通道21的底面线接触,而与滚柱上保持片51的下表面之间存在一定间隙(避免加工或装配误差使滚柱过盈配合),这样滚柱上工作通道21内的滚柱3被很好地限制在滚柱上工作通道21内,同时减少了滚柱所受的摩擦阻力,保证了滚柱运行的顺畅性;由于滑块2需通过滚柱3在直线导轨1上运动,因此滚柱3需在直线导轨1上滚动,这就需要在滚柱下保持片52的中间区域上开设能够托柱滚柱3的轴向两端部使滚柱3的圆周面与导轨承载滚道11线接触的通孔53。

33.在本实施例中,返向器4的外侧端顶部开设有上卡槽45,滚柱上保持片51的两端折

弯形成有上卡扣54,滚柱上保持片51的中间区域嵌入滚柱上工作通道21的顶部开口处,上卡扣54卡入上卡槽45内使滚柱上保持片51连接于两个返向器4的顶部上,滚柱上保持片51上开设有用于观察滚柱3的运行情况的观察窗55;返向器4的外侧端底部开设有下卡槽46,滚柱下保持片52的两端折弯形成有下卡扣56,滚柱下保持片52的中间区域嵌入滚柱下工作通道22的底部开口处,下卡扣56卡入下卡槽46内使滚柱下保持片52连接于两个返向器4的底部上。利用上卡扣54卡入上卡槽45,且滚柱上保持片51的中间区域嵌入滚柱上工作通道21的顶部开口处,使得滚柱上保持片51能够稳定地连接于两个返向器4的顶部上;利用下卡扣56卡入下卡槽46,且滚柱下保持片52的中间区域嵌入滚柱下工作通道22的底部开口处,使得滚柱下保持片52能够稳定地连接于两个返向器4的底部上。

34.在本实施例中,返向器4的外侧端下部或返向器4的底部设置有用于消除导轨承载滚道11与滑块2之间的间隙以有效防止外部的灰尘、屑末进入滚柱循环往复通道内的密封结构6。

35.在本实施例中,本体42上加工有用于向滚柱返向圆弧通道41内导入油液的油孔47,其中一个本体42上的油孔47的外侧端口上连接有油嘴48,另一个本体42上的油孔47的外侧端口上设置有螺钉堵头49。在实际工况中,可根据实际需要在另一个本体42上的油孔47的外侧端口也连接一个油嘴。

36.在本实施例中,滑块2采用下锁式安装方式,滑块2自其底部向上竖直贯穿设置有滑块安装沉头孔23,多个滑块安装沉头孔23对称分布于滑块2的两侧,利用螺钉从下往上拧入滑块安装沉头孔23内实现滑块2的定位固定;直线导轨1采用上锁式安装方式,直线导轨1自其顶部向下竖直贯穿设置有导轨安装沉头孔12,多个导轨安装沉头孔12对称分布于导轨承载滚道11的两侧,利用螺钉从上往下拧入导轨安装沉头孔12内实现直线导轨1的定位固定。

37.在具体加工时,由于滑块2需在直线导轨1上运动,且直线导轨1的两侧还需开设导轨安装沉头孔12,因此直线导轨1的宽度要大于滑块2的宽度;滑块2整体呈“h”型;返向挡块43加装于半圆形凹槽44内的安装方式可以是现有的任意一种成熟的安装方式,目的是为了在返向挡块43加装后形成滚柱返向圆弧通道41;上卡扣54的折弯形状与返向器4的外侧端顶部的形状相适配,这样上卡扣54卡入上卡槽45内后上卡扣54的内侧面能够无缝贴紧于返向器4的外侧端顶部上,确保了滚柱上保持片51的固定;下卡扣56的折弯形状与返向器4的外侧端底部的形状相适配,这样下卡扣56卡入下卡槽46内后下卡扣56的内侧面能够无缝贴紧于返向器4的外侧端底部上,确保了滚柱下保持片52的固定;上卡扣54和下卡扣56通常呈勾状;密封结构6可以为多种多样,一般设计成密封条形式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1