保温隔热铝型材及其制备方法与流程

1.本发明涉及铝型材技术领域,具体为保温隔热铝型材及其制备方法。

背景技术:

2.铝型材是一种以铝为主要成分的合金材料。铝棒通过热熔,挤压从而得到不同截面形状的铝型材,根据添加的合金的比例不同,生产出来的工业铝型材的机械性能和应用领域也不同。其应用范围包括建筑门窗、幕墙、室内外装饰及建筑结构用铝型材以及其他工业领域。

3.铝型材作为目前应用最广泛的型材之一,具有其他金属型材所不具备的优势:密度小,质量轻,但强度高;耐腐蚀性能强;延展性好,可塑性强;具有良好的铸造性能,对于生产制作有很好的优势;化学性能稳定,无磁性;可重复回收利用;有良好的导热性能和导电性能;无污染等等。

4.采用传统的铝型材作为建材虽然结构强度高,但要相应进行取舍的则是其保温性能,由于铝合金是金属,导热快,不具备保温及隔热功效,当铝型材造物内外温度相差大时,其造物内部温度会急剧变化。

5.于是相应地,产生了保温隔热铝型材,现有的保温隔热铝型材包括滚压式隔热铝合金型材和发泡式隔热铝型材。滚压式隔热铝合金型材由于其填充隔热材料的量较小,保温性能提升不够显著,而发泡式隔热铝型材则由于其内外型材接触面间会出现微小缝隙,传导热量,减弱保温性能。

6.并且现有的保温隔热铝型材只能进行固定形式的内外铝型材组合,而不能根据制式的铝型材进行任意地装配组合。

7.此外,内外铝型材自身的型号规格是固定的,无法进行拆装组合。

技术实现要素:

8.本发明提供了保温隔热铝型材及其制备方法,具备通过将隔热条和隔热泡沫结合增强铝型材的保温隔热性能,并实现了保温铝型材的制式装配组合的有益效果,解决了上述背景技术中所提到的现有的保温隔热铝型材所采用的两种技术,其中滚压式隔热铝合金型材由于其填充隔热材料的量较小,保温性能提升不够显著,而发泡式隔热铝型材则由于其内外型材接触面间会出现微小缝隙,传导热量,减弱保温性能,并且现有的保温隔热铝型材只能进行固定形式的内外铝型材组合,而不能根据制式的铝型材进行任意地装配组合的问题。

9.本发明提供如下技术方案:保温隔热铝型材,所述第一铝型材和所述第二铝型材上均开设有第一隔热腔,两个所述第一隔热腔内设置有第一隔热发泡层;

10.所述第一铝型材和所述第二铝型材上均开设有多个第二隔热腔,多个所述第二隔热腔内均设置有第二隔热发泡层;

11.所述第一隔热发泡层和所述第二隔热发泡层的材质为聚氨酯泡沫;

12.所述第一铝型材上还设置有固定机构,所述第一铝型材通过所述固定机构与所述第二铝型材连接;通过第一隔热发泡层和第二隔热发泡层增强铝型材的隔热性能。

13.作为本发明所述保温隔热铝型材的一种可选方案,其中:所述固定机构包括开设于所述第一铝型材上的嵌槽,所述第二铝型材上设置有嵌块,且所述嵌块与所述嵌槽相适配;通过将嵌块嵌合入嵌槽内将第一铝型材和第二铝型材连接起来。

14.作为本发明所述保温隔热铝型材的一种可选方案,其中:所述固定机构还包括设置于所述嵌槽内的隔热胶条,所述隔热胶条与所述嵌槽和所述嵌块均相适配;

15.所述隔热胶条的材质为75%体积的聚氯乙烯和25%体积的玻璃纤维增强聚酰胺混合物;通过隔热胶条以辊压的方式固定住第一铝型材和第二铝型材。

16.作为本发明所述保温隔热铝型材的一种可选方案,其中:所述固定机构还包括第一锯齿槽和第二锯齿槽,所述第一锯齿槽开设于所述嵌槽内,所述第二锯齿槽开设于所述嵌块内;

17.所述固定机构设置有多个;通过第一锯齿槽和第二锯齿槽加强嵌槽和嵌块与隔热胶条的结合强度。

18.作为本发明所述保温隔热铝型材的一种可选方案,其中:所述第一铝型材上开设有安装槽,所述安装槽内滑动设置有安装块,所述安装块内设置有多个弹簧,多个所述弹簧上均设置有卡块,所述安装槽内开设有多个卡槽,且多个所述卡槽分别与多个所述卡块适配;通过卡块和卡槽实现内外铝型材的可拆装。

19.本发明还提供如下技术方案:保温隔热铝型材的制备方法,包括如下步骤:

20.s1、内外铝型材制备:分别制备出第一铝型材和第二铝型材;

21.s2、内外铝型材组装:将制备出的第一铝型材和第二铝型材通过固定机构进行连接,组装成型;

22.s3、填充隔热层:向组装好的第一铝型材和第二铝型材内填充隔热层。

23.作为本发明所述保温隔热铝型材及其制备方法的一种可选方案,其中:所述s1包括:

24.s11、预加热:将原材料铝棒置入加热器内加热至400℃-420℃;

25.s12、一次切割:将预加热后的铝棒分段切割;

26.s13、热挤压成型:将切割下的铝棒段置入挤压机内,在液压泵以20mm/s的挤压速度下通过模具,挤压形成铝型材。

27.作为本发明所述保温隔热铝型材及其制备方法的一种可选方案,其中:所述s1还包括:

28.s14、淬火:将挤压成型的铝型材通过喷雾式冷却装置进行水冷淬火;

29.s15、二次切割:将经过淬火后的两种铝型材分别分段切割,生成大量的第一铝型材和第二铝型材。

30.作为本发明所述保温隔热铝型材及其制备方法的一种可选方案,其中:所述s2包括:

31.s21、贴保护膜:取制备出的第一铝型材和第二铝型材在其表面覆上保护膜;

32.s22、开齿:在嵌槽和嵌块的内壁处通过开凿机,刻印出第一锯齿槽和第二锯齿槽;

33.s23、穿条:将嵌块对准嵌槽,并嵌合入隔热胶条,然后整体置入穿条机内进行辊

压,使得第一铝型材和第二铝型材组装成型。

34.作为本发明所述保温隔热铝型材及其制备方法的一种可选方案,其中:所述s3的具体步骤为:将组装成型的第一铝型材和第二铝型材放在双组分计量混配器中,通过混合喷头灌注到合并起来的两个第一隔热腔和多个独立的第二隔热腔内自然发泡,形成第一隔热发泡层和多个第二隔热发泡层。

35.本发明具备以下有益效果:

36.1、该保温隔热铝型材及其制备方法,与传统的单一滚压式隔热胶条加工和单一发泡填充隔热泡沫加工方法相比,结合了二者的优势,首先通过聚氯乙烯和高密度聚酰胺混合形成的塑料胶条固定住第一铝型材和第二铝型材,使其在具有足够结构强度的同时,又兼顾增强保温性能的功效,不会因结合面的缝隙产生微量的导热问题,然后再向组装成型的铝型材所形成的多个隔热腔内填充聚氨酯泡沫,从而生产出保温隔热性能极佳的铝型材。

37.2、该保温隔热铝型材及其制备方法,第一铝型材和第二铝型材的结构相同,可以统一采用制式制造,在一个铝型材的四个面上均能组合其他的铝型材,从而丰富了保温铝型材的组合模式,可以制造出更加丰富型号的产品。

38.3、该保温隔热铝型材及其制备方法,通过将铝型材拆分为两部分,再通过卡块嵌入卡槽中进行固定的方式安装,可以根据需要改变铝型材的型号规格。

39.4、该保温隔热铝型材及其制备方法,通过铝塑结合的方式,兼顾了塑料和铝合金两种材料的优势,既拥有铝合金质量轻、强度高的优点,也具有塑料材质防老性、水密性、气密性强的优点。

40.5、该保温隔热铝型材及其制备方法,在铝棒经过两种模具挤压成第一铝型材和第二铝型材的形状后,先经过淬火,增强其结构强度再分割成型,且采用的淬火方式为在线水冷淬火,以喷雾的形式过水可以避免型材因高强度水流发生变形,从而可以更紧密地与隔热胶条嵌合。

附图说明

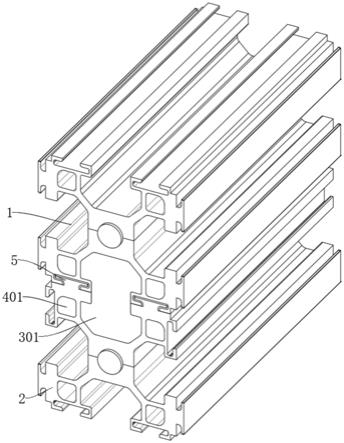

41.图1为本发明中保温隔热铝型材的整体结构示意图。

42.图2为本发明中保温隔热铝型材的整体爆炸结构示意图。

43.图3为本发明中保温隔热铝型材的第一内部结构示意图。

44.图4为图3中a处的局部放大图。

45.图5为本发明中保温隔热铝型材的第二内部结构示意图。

46.图6为图5中b处的局部放大图。

47.图中:1、第一铝型材;2、第二铝型材;3、第一隔热腔;301、第一隔热发泡层;4、第二隔热腔;401、第二隔热发泡层;5、固定机构;501、嵌槽;502、嵌块;503、隔热胶条;504、第一锯齿槽;505、第二锯齿槽;6、安装槽;601、安装块;602、卡槽;603、卡块;604、弹簧。

具体实施方式

48.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.实施例1

50.为提升铝型材的保温隔热性能,提出保温隔热铝型材;

51.请参阅图1-图2,包括第一铝型材1和第二铝型材2,第一铝型材1和第二铝型材2上均开设有第一隔热腔3,两个第一隔热腔3内设置有第一隔热发泡层301;

52.第一铝型材1和第二铝型材2上均开设有多个第二隔热腔4,多个第二隔热腔4内均设置有第二隔热发泡层401;

53.第一隔热发泡层301和第二隔热发泡层401的材质为聚氨酯泡沫;

54.第一铝型材1上还设置有固定机构5,第一铝型材1通过固定机构5与第二铝型材2连接。

55.其中,第一铝型材1和第二铝型材2分别为整体铝型材的内外层,其一对准铝型材建造物外部,另一对准铝型材建造物内部,第一铝型材1和第二铝型材2通过固定机构5进行组装固定第一铝型材1和第二铝型材2的接触面之间两个开设的第一隔热腔3合并起来。此外,第一铝型材1和第二铝型材2上还开设有多个第二隔热腔4作为辅助增强隔热性能的空腔。在第一隔热腔3和第二隔热腔4内均填充有聚氨酯硬质泡沫作为隔热材质。

56.聚氨酯泡沫是以异氰酸酯和聚醚为主要原料,在发泡剂、催化剂、阻燃剂等多种助剂的作用下,通过专用设备混合,经高压喷涂现场发泡而成的高分子聚合物。聚氨酯硬泡体是具有高效节能、填充后无缝隙、固化后粘结强固、防震抗压、固化后不开裂、不腐化不脱落以及极好的保温和防水性的优点。

57.其导热系数极低,仅0.022~0.033w/m*k,相当于挤塑板的一半,是所有保温材料中导热系数最低的。并且聚氨酯泡沫具有多孔性,因而相对密度小,不会影响铝型材质量轻的特质。

58.并且,第一铝型材1和第二铝型材2的构造完全相同,除了第一铝型材1的下端外,在其余的三个面上也均能安装上第二铝型材2,而且可以继续组装下去。

59.实施例2

60.为将第一铝型材1和第二铝型材2组装成整体,提出实施例2;

61.本实施例是在实施例1的基础上做出的改进说明,具体的,请参阅图1-图3,固定机构5包括开设于第一铝型材1上的嵌槽501,第二铝型材2上设置有嵌块502,且嵌块502与嵌槽501相适配。

62.其中,嵌槽501开设在第一铝型材1的下端,嵌块502设置在第二铝型材2的上端,嵌块502和第二铝型材2为一体成型,在热挤压过程中即形成嵌块502,通过将嵌块502嵌合入嵌槽501内,可以初步固定住第一铝型材1和第二铝型材2。

63.实施例3

64.为使得第一铝型材1和第二铝型材2固定得更加牢固,并且额外增强隔热性能,提出实施例3;

65.本实施例是在实施例2的基础上做出的改进说明,具体的,请参阅图4,固定机构5还包括设置于嵌槽501内的隔热胶条503,隔热胶条503与嵌槽501和嵌块502均相适配;

66.隔热胶条503的材质为75%体积的聚氯乙烯和25%体积的玻璃纤维增强聚酰胺混

合物。

67.其中,隔热胶条503嵌合入嵌槽501和嵌块502之间,通过辊压成型,固定住第一铝型材1和第二铝型材2。并且,隔热胶条503与传统的聚氯乙烯硬质塑料胶条不同的是,其组分为75%的聚氯乙烯和25%的玻璃纤维增强聚酰胺尼龙pa66混合而成,在兼顾了第一铝型材1和第二铝型材2的组合强度的基础上,额外增强了第一铝型材1和第二铝型材2的隔热性能。解决了传统发泡式隔热铝型材其内外型材连接面的缝隙微量导热的问题。

68.实施例4

69.为加强嵌槽501和嵌块502与隔热胶条503之间的结合强度,提出实施例4;

70.本实施例是在实施例3的基础上做出的改进说明,具体的,固定机构5还包括第一锯齿槽504和第二锯齿槽505,第一锯齿槽504开设于嵌槽501内,第二锯齿槽505开设于嵌块502内;

71.固定机构5设置有多个。

72.其中,第一锯齿槽504开设在嵌槽501与隔热胶条503接触的那一侧壁,第二锯齿槽505开设在嵌块502与隔热胶条503接触的那一侧端,通过隔热胶条503和第一锯齿槽504的卡合力可以增强固定隔热胶条503时的结合强度。

73.实施例5

74.为实现铝型材的可拆装性,提出实施例5;

75.本实施例是在实施例4的基础上做出的改进说明,具体的,请参阅图1-图6,第一铝型材1上开设有安装槽6,安装槽6内滑动设置有安装块601,安装块601内设置有多个弹簧604,多个弹簧604上均设置有卡块603,安装槽6内开设有多个卡槽602,且多个卡槽602分别与多个卡块603适配。

76.其中,第一铝型材1由两部分组成,可根据选择进行安装另一部分,在安装时,通过将安装块601向安装槽6内嵌入,首先多个卡块603会在安装槽6边缘的推动下向内收缩,直到多个卡块603分别与多个卡槽602契合时,多个卡块604会在多个弹簧604的推动下弹出,分别卡接入多个卡槽602内,完成固定安装。

77.第二铝型材2也是由同样的结构组成,可通过另一组卡块603和卡槽602进行固定。

78.并且,在第一铝型材1和第二铝型材2的后侧也设置有两个卡槽303和密封块302。

79.实施例6

80.为实现以相应的流水线制造出保温隔热铝型材,提出保温隔热铝型材的制备方法;

81.本实施例是在实施例5的基础上做出的改进说明,具体的,包括如下步骤:

82.s1、内外铝型材制备:分别制备出第一铝型材1和第二铝型材2;

83.s2、内外铝型材组装:将制备出的第一铝型材1和第二铝型材2通过固定机构5进行连接,组装成型;

84.s3、填充隔热层:向组装好的第一铝型材1和第二铝型材2内填充隔热层。

85.其中,首先制备出第一铝型材1和第二铝型材2,再进行组装成型和填充隔热层,制备出兼顾滚压式隔热铝合金型材和发泡式隔热铝型材两种传统加工方法优点的新型保温隔热铝型材。

86.实施例7

87.为制备出第一铝型材1和第二铝型材2,提出实施例7;

88.本实施例是在实施例6的基础上做出的改进说明,具体的,s1包括:

89.s11、预加热:将原材料铝棒置入加热器内加热至400℃-420℃;

90.s12、一次切割:将预加热后的铝棒分段切割;

91.s13、热挤压成型:将切割下的铝棒段置入挤压机内,在液压泵以20mm/s的挤压速度下通过模具,挤压形成铝型材。

92.其中,首先将铝棒推入加热器的炉内进行加热,使其达到适应热挤压过程的温度,然后分段切割成等距铝棒段后运输至挤压机内,通过液压泵提供的高额压力将其向模具挤压,形成长条状的铝型材。

93.通过统一的模具,可以制造出第一铝型材1和第二铝型材2的形状。

94.实施例8

95.为加强铝型材的机械性能,提出实施例8;

96.本实施例是在实施例7的基础上做出的改进说明,具体的,s1还包括:

97.s14、淬火:将挤压成型的铝型材通过喷雾式冷却装置进行水冷淬火;

98.s15、二次切割:将经过淬火后的两种铝型材分别分段切割,生成大量的第一铝型材1和第二铝型材2。

99.其中,在铝型材通过模具出来后,首先要经过淬火,通过挤压成型后的铝型材温度会达到几百度,此时即刻进行淬火,可以使得铝型材内部结晶重新排列,经由内部结晶重新排列,铝型材的机械强度回明显提高。

100.铝型材的淬火方式一般分为在线淬火和离线淬火,离线淬火是将铝型材置入淬火炉中进行单独淬火,而在线淬火是将铝型材在生产线的运输过程中进行淬火。

101.本产品采用在线水冷淬火的方式,可以加快铝型材冷却的速度,提高流程的生产效率,并且采用的是喷雾式过水的方式,可以减少高压强水流冲击造成铝型材表面变形的程度,从而使得第一铝型材1和第二铝型材2之间结合面更加紧密,不会出现较大的缝隙。

102.在经过在线水冷淬火后,即可进行分段切割,生产出成型的第一铝型材1和第二铝型材2。

103.实施例9

104.为对第一铝型材1和第二铝型材2进行组装,并在组装的过程中进行加强隔热的工序,提出实施例9;

105.本实施例是在实施例8的基础上做出的改进说明,具体的,s2包括:

106.s21、贴保护膜:取制备出的第一铝型材1和第二铝型材2在其表面覆上保护膜;

107.s22、开齿:在嵌槽501和嵌块502的内壁处通过开凿机,刻印出第一锯齿槽504和第二锯齿槽505;

108.s23、穿条:将嵌块502对准嵌槽501,并嵌合入隔热胶条503,然后整体置入穿条机内进行辊压,使得第一铝型材1和第二铝型材2组装成型。

109.其中,首先在第一铝型材1和第二铝型材2的表面覆上保护膜,是为了保护型材表面在加工、搬运过程中不被损坏。然后经由开凿的方式凿出第一铝型材1和第二铝型材2在左右两侧的两个隔热胶条503和两个第一锯齿槽504。

110.然后便是进行穿条,通过穿条设备将隔热胶条503穿入嵌槽501和嵌块502的间隙

内,然后通过辊压设备,将隔热胶条503与嵌槽501和嵌块502辊压在一起。

111.实施例10

112.为在组装好的整体型材内填充入隔热层,提出实施例10;

113.本实施例是在实施例9的基础上做出的改进说明,具体的,s3的具体步骤为:将组装成型的第一铝型材1和第二铝型材2放在双组分计量混配器中,通过混合喷头灌注到合并起来的两个第一隔热腔3和多个独立的第二隔热腔4内自然发泡,形成第一隔热发泡层301和多个第二隔热发泡层401。

114.其中,通过在第一隔热腔3和第二隔热腔4的缝隙内填充入第一隔热发泡层301以及第二隔热发泡层401,可以进一步增强型材的隔热保温性能。

115.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

116.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1