一种高压自紧式密封结构及其使用方法与流程

1.本发明涉及一种高压自紧式密封结构及其使用方法,应用于压力容器的密封,特别是高压和超高压结构的密封,属于密封技术领域。

背景技术:

2.高压容器广泛应用于航空航天、石油化工等领域,对于盛装有毒有害、易燃易爆介质的高压容器而言,密封结构的可靠性尤为重要。相对于强制式密封,利用操作压力压紧密封元件的自紧式密封更加可靠和紧凑,自紧式密封的预紧螺栓仅提供初始密封所需要的力,压力越高,密封越可靠。目前常用的高压自紧式密封形式主要有双锥密封、伍德密封。双锥密封属于径向自紧式密封,这种结构要求两锥面上的密封比压必须大于金属垫片所需要的密封比压,密封性能严重依赖双锥环材料的选择;伍德密封虽然密封性能可靠,但其结构复杂,装配要求高,且空间占用较多。

技术实现要素:

3.本发明的目的在于克服上述缺陷,提供一种高压自紧式密封结构及其使用方法。高压自紧式密封结构包括法兰,壳体,芯轴,柔性密封组件和压紧机构;

4.壳体上端开口,内部设有腔体;芯轴为阶梯轴结构,自下而上包括大径段,中间段和小径段,所述中间段直径小于大径段直径且大于小径段直径;记大径段和中间段之间的轴肩为第一轴肩,中间段和小径段之间的轴肩为第二轴肩;芯轴设有连通外部气源和壳体所设腔体的气体通道;法兰设有中心通孔,法兰下端面设有凸缘。本发明使用方法包括:将柔性密封组件套于芯轴中间段外侧;使芯轴的小径段穿过法兰的中心通孔,并使法兰的凸缘内表面与芯轴中间段外侧配合;在壳体所设腔体中放入待密封产品;将法兰固定安装于壳体上端,并使法兰的凸缘外表面、柔性密封组件外表面和芯轴的大径段自上而下与壳体所设腔体内表面配合;压紧机构下压法兰,进而将柔性密封组件压紧在芯轴的第一轴肩上,实现初始密封;外部气源通过芯轴的气体通道向壳体所设腔体内充压,顶起芯轴直至芯轴第二轴肩与法兰的下端面接触,进一步压缩柔性密封组件,实现加压密封。本发明密封结构可以广泛应用于高压容器的密封领域,具有结构简单,密封可靠、结构新颖,适应性强的优势。

5.为实现上述发明目的,本发明提供如下技术方案:

6.一种高压自紧式密封结构,包括法兰,壳体,芯轴,柔性密封组件和压紧机构;

7.壳体上端开口,内部设有腔体;

8.芯轴为阶梯轴结构,自下而上包括大径段,中间段和小径段,所述中间段直径小于大径段直径且大于小径段直径;记大径段和中间段之间的轴肩为第一轴肩,中间段和小径段之间的轴肩为第二轴肩;芯轴设有连通外部气源和壳体所设腔体的气体通道;

9.法兰设有中心通孔,法兰下端面设有凸缘;

10.柔性密封组件套于芯轴中间段外侧,芯轴的小径段穿过法兰的中心通孔,法兰固

定安装于壳体上端,法兰的凸缘外表面、柔性密封组件外表面和芯轴的大径段自上而下与壳体所设腔体内表面配合,法兰的凸缘内表面与芯轴中间段外侧配合,压紧机构向下压紧法兰,由于凸缘下端面与柔性密封组件接触,通过凸缘下端面将柔性密封组件压紧在芯轴的第一轴肩上,实现初始密封;

11.初始密封状态下,法兰的下端面与芯轴第二轴肩之间设有空隙,外部气源通过芯轴的气体通道向壳体所设腔体内充压,顶起芯轴直至芯轴第二轴肩与法兰的下端面接触,进一步压缩柔性密封组件,实现加压密封。

12.进一步的,上述高压自紧式密封结构的柔性密封组件包括两个o型橡胶圈和一个位于两个o型橡胶圈之间的金属挡圈。初始密封时,法兰的凸缘下端面压紧位于上方的o型橡胶圈,进而使位于下方的o型橡胶圈压紧芯轴的第一轴肩。

13.进一步的,上述高压自紧式密封结构的压紧机构为压紧螺母,压紧螺母与芯轴的小径段螺纹连接,压紧螺母下端与法兰的上端面配合,拧紧压紧螺母实现对法兰的向下压紧。

14.进一步的,上述高压自紧式密封结构还包括六角头螺栓,所述法兰利用六角头螺栓固定安装于壳体上端;

15.所述壳体内部腔体的上边缘设有倒角。

16.进一步的,上述高压自紧式密封结构中,法兰的凸缘内表面与芯轴中间段外侧为间隙配合,法兰的凸缘外表面和芯轴的大径段与壳体所设腔体内为间隙配合;芯轴中间段外径与法兰的凸缘外径相等。

17.进一步的,所述柔性密封组件以及法兰凸缘的高度之和大于芯轴中间段高度,所述法兰凸缘的高度为法兰凸缘下端与法兰凸缘内部的法兰下端面的距离。

18.上述高压自紧式密封结构在初始密封状态下,法兰的下端面与芯轴第二轴肩之间所设空隙为o型橡胶圈内径的0.5~0.7倍。

19.进一步的,上述高压自紧式密封结构还包括设于所述壳体腔体中的支撑固定组件,所述支撑固定组件用于支撑固定待密封产品,包括上固定块和下支撑块。

20.进一步的,上述高压自紧式密封结构的上固定块和下支撑块均由聚四氟乙烯制成,上固定块和下支撑块上均开有凹槽,所述凹槽分别连通上固定块和下支撑块的上方和下方,用于提供壳体内的气体泄出的通路。

21.上述一种高压自紧式密封结构的使用方法,包括如下步骤:

22.s1将柔性密封组件套于芯轴中间段外侧;

23.s2使芯轴的小径段穿过法兰的中心通孔,并使法兰的凸缘内表面与芯轴中间段外侧配合;

24.s3在壳体所设腔体中放入待密封产品;

25.s4将法兰固定安装于壳体上端,并使法兰的凸缘外表面、柔性密封组件外表面和芯轴的大径段自上而下与壳体所设腔体内表面配合;

26.s5压紧机构下压法兰,进而将柔性密封组件压紧在芯轴的第一轴肩上,实现初始密封;此时,法兰的下端面与芯轴第二轴肩之间存在空隙;

27.s6外部气源通过芯轴的气体通道向壳体所设腔体内充压,顶起芯轴直至芯轴第二轴肩与法兰的下端面接触,进一步压缩柔性密封组件,实现加压密封。

28.进一步的,上述高压自紧式密封结构的使用方法,还包括步骤s7:

29.使壳体所设腔体内的气体通过芯轴的气体通道到达外界环境,实现自紧式密封结构的泄压。

30.本发明与现有技术相比具有如下有益效果:

31.(1)本发明利用柔性密封组件、芯轴、法兰和壳体的配合,得到了一种高压自紧式密封结构,使芯轴受压后主动压紧柔性密封组件,达到自紧的效果,本发明密封结构可以广泛应用于高压容器的密封领域,具有结构简单,密封可靠、结构新颖,适应性强的优势;

32.(2)本发明将柔性密封组件设计为两个o型橡胶圈之间夹一个金属挡圈的结构,第一道密封建立后,第二道密封被第一道密封压得更紧,从而可以达到自适应压紧的效果;

33.(3)本发明通过合理设计柔性密封组件的压缩量,使得柔性密封组件仅一小部分内压力,降低了柔性密封组件因受力过大而被破坏的可能性,进一步提高了容器密封的可靠性。

附图说明

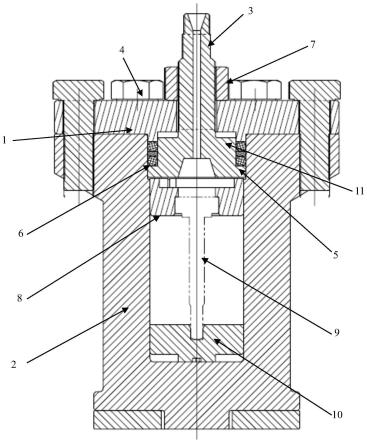

34.图1为本发明高压自紧式密封结构的装配剖视图;

35.图2为本发明的芯轴与法兰、o型橡胶圈、金属挡圈之间的装配结构示意图;

36.图3为本发明上固定块的结构示意图;

37.图4为本发明下支撑块的结构示意图;

38.其中,1-法兰,2-壳体,3-芯轴,4-六角头螺栓,5-o型橡胶圈,6-金属挡环,7-压紧螺母,8-上固定块,9-阀芯,10-下支撑块,11-空隙。

具体实施方式

39.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

40.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

41.本发明克服现有技术中密封结构性能不可靠的问题,提供一种结构简单,密封可靠、结构新颖、适应性强的高压双层自紧式密封结构。

42.如图1和图2,本发明高压双层自紧式密封结构,包括法兰1,壳体2,芯轴3,柔性密封组件和压紧机构;

43.优选的,柔性密封组件包括两个o型橡胶圈5和一个金属挡圈6,压紧机构为压紧螺母7;在芯轴3中间段外侧依次安装o型橡胶圈5、金属挡圈6、o型橡胶圈5,用压紧螺母7将法兰1与芯轴3连接在一起;优选的,密封结构还包括上固定块8和下支撑块10,待密封产品为阀芯9,将下支撑块10、阀芯9、上固定块8,按顺序装入壳体2后,再将法兰组件装在壳体2上,优选的,用六角头螺栓4固定法兰组件和壳体2,拧紧压紧螺母7,可以对o型橡胶圈5进行预压紧。通过在芯轴3的接嘴处对壳体3进行充压,使芯轴3受压后,主动依次压紧两道o型橡胶圈5,使o型橡胶圈5产生更大的压缩量,形成两道o型橡胶圈密封;充压完成后,打开芯轴3上的接嘴,可以快速将壳体2内的高压泄放至大气压。本发明在两个o型橡胶圈之间增加一个

金属挡圈的结构,使芯轴受压后主动压紧两道o型橡胶圈,可以达到自适应压紧的效果,实现高压密封。

44.上述方案的原理是:法兰组件通过六角头螺栓4固定在壳体2上,压紧螺母7拧紧时,芯轴3和法兰1会压紧o型橡胶圈5和金属挡圈6,使密封结构中的两个o型橡胶圈5实现预压缩,形成初始密封。当壳体2内腔的压力升高时,压力会作用在芯轴3的下端面,使芯轴2下端面与芯轴3中间段和小径段之间所形成的第二轴肩形成相应的压差,继续压紧o型橡胶圈5,第一道o型橡胶圈5会推动金属挡圈6在轴向方向压缩第二道o型橡胶圈5,使第二道o型橡胶圈5压缩量增大,从而增大与金属零件即金属挡圈6的密封比压,形成两道o型橡胶圈密封,可以在高压条件下实现可靠的密封。

45.实施例1:

46.如图1所示,本发明高压双层自紧式密封结构包括法兰1、壳体2、芯轴3、六角头螺栓4、o型橡胶圈5、金属挡环6、压紧螺母7、上固定块8和下支撑块10,本实施例中的待密封产品为阀芯9。

47.法兰1下端面设有凸缘,不考虑公差时,凸缘外径与壳体2的内腔直径相等。芯轴3为阶梯轴,不考虑公差时,其大径段的直径与壳体2的内腔直径相等,也与法兰1下端面的凸缘的外径相等,芯轴3中间段的直径与凸缘的内径相等。考虑公差时,法兰、芯轴与壳体三者之间均为间隙配合。芯轴3小径段上有一定长度的外螺纹,用于与压紧螺母7配合。

48.如图2,安装时,首先把两个o型橡胶圈5和一个金属挡圈6按照o型橡胶圈5、金属挡圈6、o型橡胶圈5的顺序串在芯轴3中间段上;再将法兰1自上而下放在芯轴3小径段上,利用凸缘内表面与芯轴3中间段的配合定位法兰1和芯轴3;接着把压紧螺母7拧在芯轴3小径段上,便可以将芯轴3、法兰1、o型橡胶圈5、金属挡圈6几部分装配成法兰组件,此时压紧螺母7只需要将芯轴3和法兰1定位即可,保证两个o型橡胶圈5是自然状态,且芯轴3中间段和小径段之间所形成的第二轴肩预压紧后与凸缘内部的法兰1下端面仍有一定距离,即空隙11,以使芯轴3受到高压可以向上移动,直至与法兰1下端面接触。然后将下支撑块10、阀芯9、上固定块8按顺序放进壳体2内,使阀芯9固定在下支撑块10和上固定块8之间;然后将法兰组件的下半部分插入壳体2,使法兰1的下端面与壳体2的上端面接触。壳体2的内腔边缘设有倒角,防止在安装法兰组件时划伤o型橡胶圈5。最后用六角头螺栓4将法兰组件和壳体2连接在一起,拧紧六角头螺栓4后再拧紧压紧螺母7,以使o型橡胶圈5发生初始的压缩量,形成初始的密封条件,此时对o型橡胶圈5的预压紧主要靠六角头螺栓4实现。

49.芯轴3设有连通外部气源和壳体2内腔的气体通道,气体通道上端为设为接嘴结构,通过芯轴3上的接嘴可对壳体2进行充压,芯轴3下端面受到压力,即受到向上的顶起力,使得芯轴3继续向上移动,当芯轴3中间段和小径段之间所形成的第二轴肩与凸缘内部的法兰1下端面接触后,内压力传递给法兰1,从而传递给六角头螺栓4。本发明采用两个o型橡胶圈5之间夹一个金属挡圈6的密封结构,芯轴3受内压后会主动压紧两道o型橡胶圈5,第一道密封建立后,第二道密封被第一道密封压得更紧,从而可以达到自适应压紧的效果,实现容器高压密封,另外,本结构中通过改变凸缘相对于凸缘内部的法兰下端面的凸出高度,可以控制o型橡胶圈的压缩量,因此芯轴3受到的内压力仅有一小部分由o型橡胶圈5承受,大部分通过芯轴3第二轴肩与凸缘内部的法兰1下端面接触来承受,可以避免o型橡胶圈5受力过大被破坏,破坏后的o型橡胶圈5被挤入壳体2与法兰1之间的间隙,进而使密封失效的情况

发生。

50.如图3和图4,上固定块8、下支撑块10均由聚四氟乙烯制成,并且上固定块8和下支撑块10上均开有凹槽,便于快速将壳体2内的高压泄放至大气压。充压完成后,打开芯轴3上的接嘴,壳体2内的高压通过芯轴3的气体通道以及上固定块8和下支撑块10上的凹槽可以快速泄放至大气压。

51.本发明密封结构在预压紧状态下法兰1的下端面与芯轴3第二轴肩之间所设空隙11的尺寸(图1中竖直方向的尺寸)为o型橡胶圈内径的0.5~0.7倍,对壳体2进行充压后,壳体2内部压力≥100mpa;而当预压紧状态下法兰1的下端面与芯轴3第二轴肩之间所设空隙11尺寸小于o型橡胶圈内径的0.5倍,或者大于o型橡胶圈内径的的0.7倍时,均难以实现本发明效果,壳体2内部压力难以达到100mpa。

52.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

53.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1