厨卫用防折抗负压进出水管及其制造方法与流程

1.本发明涉及卫浴进出水管,特别涉及一种厨卫用防折抗负压进出水管及其制造方法。

背景技术:

2.卫浴进出水管主要用于马桶水箱的进水或者卫浴装置的冷热水的进出,是常见的卫浴五金件。

3.由于卫生间空间有限,以及为了美观的考虑,马桶和热水器通常安装得非常紧凑,与墙壁以及墙壁上的进水角阀靠得非常近,甚至马桶的进水管和角阀有时会完全隐藏在马桶的水箱背后。诚然如此卫生间更加简洁和美观,但是马桶的进水管在马桶水箱背后狭小的空间内要进行两次或者多次扭转弯曲,很容易失去弹性被折扁。

4.对于进水管而言,由于安装在马桶水箱或热水器与进水角阀之间,平时需要耐受较大的水压,抗高正水压是其最基本的要求。然而,抽水马桶在排水时在进水管内会形成较大的负压。一般的进水管很难频繁耐受正水压和负水压两个方向的作用,时间稍长就会逐渐失去固有弹性和强度,严重时会直接被正水压撑爆或者在弯曲处被折扁。

5.而且,现有的卫浴进出水管一般是按照一定的长度制成一根一根的。在使用时很难恰好适用一根水管,非常不方便。

6.此外,在卫浴行业中,还有一种采用两根橡胶管穿套而成的双层水管。在生产时,一般是将外管通过高压空气吹胀,再在其中插入内管,然后放气,外管回缩后与内管收紧形成双层水管。这种生产方式存在很多弊端,比如外管内部有高压,如果其管壁有瑕丝的话很容易被吹爆,而且由于需要吹胀外管通常采用弹性较好的柔性材料制造,这就使得外管本身较软,不仅不能防折扁,而且在使用时也不能起到防爆的作用,因为有时水管中有时会存在比其生产制造时使用的高压空气压力更大的瞬间水压。由于其加工方式的限制,这种双层水管也只能按照一定的长度一段一段的生产,不仅生产时效率不高,而且在使用时很难恰好适用一根水管,非常不方便。

技术实现要素:

7.本发明的一个目的是提供一种厨卫用防折抗负压进出水管,另一个目的是提供一种厨卫用防折抗负压进出水管的制造方法。

8.根据本发明的一个方面,提供了一种厨卫用防折抗负压进出水管。

9.该厨卫用防折抗负压进出水管依次由第一内管、编织层、第二内管、加强层以及外覆层组成。其中,第一内管、编织层和第二内管通过多次注塑工艺一体成型。加强层紧密贴合于第二内管外壁并对第二外管施加束缚。外覆层紧密包覆于该加强层及该加强层下的第二外管外表面。

10.具体地,该加强层为紧贴于该第二内管外壁表面的塑料丝或者金属丝。

11.优选地,该塑料丝或者该金属丝沿该第二内管侧壁呈弹簧状螺旋缠绕。

12.优选地,,该第一内管为波纹管。

13.具体地,该编织层为完全包埋于第一内管和第二内管之间的植物纤维网、金属编织网、塑料编织网其中一种或者其中两种以上形成的复合物。

14.进一步地,该植物纤维网为棉麻纤维网,该金属编织网为不锈钢编织网,该塑料编织网为尼龙网或者涤纶网。

15.在另外的一些实施方式中,该编织层还可以为由植物纤维、金属丝、塑料丝其中两种或两组以上混编形成的复合网。

16.进一步地,该植物纤维为单股或者多股棉麻纤维,该金属丝为单股或者多股不锈钢丝,该塑料丝为单股或者多股尼龙丝或者涤纶丝。

17.进一步地,该包覆层为热缩管层或者浸塑层或者喷涂塑料层。

18.具体地,热缩管层是指在包裹有加强层的第二外管外套上一层热缩管后,再进行热风加热使热缩管收缩形成的一层与加强层及该加强层下的第二外管外表面紧密贴合的柔性塑料层;

19.浸塑层是指将包裹有加强层的第二外管浸没于高分子聚合液中后再通过聚合工艺在加强层及该加强层下的第二外管外表面形成的柔性高分子聚合层;

20.喷涂塑料层是指在包裹有加强层的第二外管外表面通过喷涂工艺在加强层及该加强层下的第二外管外表面均匀地喷涂一层橡胶形成的柔性橡胶层。

21.根据本发明的另一个方面,提供了一种厨卫用防折抗负压进出水管的制造方法。

22.该制造方法包括以下s1至s5等五个步骤。

23.s1、注塑该第一内管:使用注塑机按照设定要求对第一内管进行挤出成型。

24.s2、待该第一内管成型后,在第一内管外壁缠绕该编织层:第一内管硬化成型后,再通过以下方式之一在其表面缠绕该编织层,通过缠绕部件将植物纤维网、金属编织网或者塑料编织网等包裹在该第一内管外壁表面;或者,通过编织部件使用植物纤维、金属丝、塑料丝其中两种或两组以上混编在其外表面编织网状编织层。

25.其中,缠绕部件可以使用植物纤维网、金属编织网或者塑料编织网等多种成品网对该第一内管表面进行多次包裹以增强编织层的性能。

26.其中,编织部件可以使用植物纤维、金属丝、塑料丝其中两种或两组以上的纤维丝在该第一内管外壁进行一次混编成网或者进行多次编织成网以增强编织层的性能。

27.具体地,该植物纤维网为棉麻纤维网,该金属编织网为不锈钢编织网,该塑料编织网为尼龙网或者涤纶网。

28.具体地,该植物纤维为单股或者多股棉麻纤维,该金属丝为单股或者多股不锈钢丝,该塑料丝为单股或者多股尼龙丝或者涤纶丝。

29.s3、重复步骤s1,在该编织层外注塑该第二内管:将包裹好编织层的第一内管使用注塑机按照设定要求进行第二次挤出成型,制成第二内管并将其与编织层和第一内管形成一体。

30.包裹好编织层的第一内管可以退回注塑机的起始位置再次进行挤出成型;也可以直接串联另一台注塑机对包裹好编织层的第一内管进行挤出成型。前者为间歇式生产,适用于第一内管和第二内管材质相同的情形;后者为连续生产,更加适用于第一内管和第二内管材质不同的情形。

31.s4、待该第二内管成型后,在该第二内管外壁缠绕该加强层,制成管件主体:在此步骤中,可以使用与s2步骤中的缠绕部件类似的缠绕工作件在该第二内管外壁缠绕塑料丝或者金属丝形成加强层。

32.s5、采用以下方式其中之一,在该管件主体外壁制造外覆层:在该管件主体外套上一层热缩管后,再进行热风加热使热缩管收缩形成一层与该管件主体外表面紧密贴合的柔性塑料外覆层;

33.或者,将该管件主体浸没于高分子聚合液中后,再通过聚合工艺在该管件主体外表面形成柔性高分子聚合外覆层;

34.或者,通过喷涂工艺在该管件主体外表面均匀地喷涂一层橡胶形成的柔性橡胶外覆层。

35.采用以上技术方案的厨卫用防折抗负压进出水管,通过包埋编织层形成复合结构,可以增强水管侧壁的强度,使水管在具有超强的抗正压能力的同时也具有超强的抗负压能力,同时加强层可以将水管的弯曲时的受力沿水管轴向进行传递,进而分散了水管侧壁的受力,从而使水管柔韧性好,可以避免水管的弯曲时出现折扁。该防折抗负压复合进出水管贴合度好,水管径向一致性好,可以按照使用环境随用随切。

附图说明

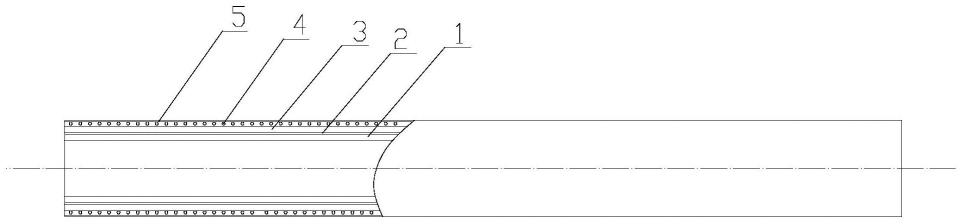

36.图1为本发明一种实施方式的厨卫用防折抗负压进出水管的结构示意图。

37.图2为图1所示厨卫用防折抗负压进出水管的横截面示意图。

38.图3为图1所示厨卫用防折抗负压进出水管的制造方法示意图。

具体实施方式

39.下面结合附图对本发明作进一步详细的说明。

40.实施例1

41.图1和图2示意性地显示了根据本发明的一种实施方式的厨卫用防折抗负压进出水管。

42.如图所示,该厨卫用防折抗负压进出水管依次由第一内管1、编织层2、第二内管3、加强层4以及外覆层5组成。

43.其中,第一内管1、编织层2和第二内管3通过多次注塑工艺一体成型。

44.加强层4紧密贴合于第二内管3外壁并对第二外管3施加束缚。

45.外覆层5紧密包覆于加强层4及加强层4下的第二外管3外表面。

46.加强层4一般为紧贴于第二内管3外壁表面的塑料丝或者金属丝。塑料丝或者该金属丝沿该第二内管侧壁呈弹簧状螺旋缠绕。

47.在本实施中,加强层4为金属钢丝制成的弹簧,弹簧的内径与第二内管3外径相当。

48.在本实施例中,第一内管1为直管。

49.在其他的实施例中,第一内管1还可以为波纹管。波纹管的柔韧性更好。

50.在本实施例中,编织层2为紧贴第一内管1外壁表面的不锈钢编织网。

51.在其他的一些实施例中,编织层2还可以为植物纤维网、金属编织网、塑料编织网其中一种或者其中两种以上形成的复合物。

52.编织层2可以为一层网状结构,也可以为多层网状结构复合而成。

53.上述的植物纤维网可以为棉麻纤维网,塑料编织网可以为尼龙网或者涤纶网。

54.包覆层5为热缩管层或者浸塑层或者喷涂塑料层。包覆层4不仅可以保护水管,而且外观上更加美观。

55.具体地,热缩管层是指在包裹有加强层4的第二外管3外套上一层热缩管后,再进行热风加热使热缩管收缩形成的一层与加强层4及加强层4下的第二外管3外表面紧密贴合的柔性塑料层;

56.浸塑层是指将包裹有加强层4的第二外管3浸没于高分子聚合液中后再通过聚合工艺在加强层4及加强层4下的第二外管3外表面形成的柔性高分子聚合层;

57.喷涂塑料层是指在包裹有加强层4的第二外管3外表面通过喷涂工艺在加强层4及加强层4下的第二外管3外表面均匀地喷涂一层橡胶形成的柔性橡胶层。

58.采用以上技术方案的厨卫用防折抗负压进出水管,通过包埋编织层形成复合结构,可以增强水管侧壁的强度,使水管在具有超强的抗正压能力的同时也具有超强的抗负压能力,同时加强层可以将水管的弯曲时的受力沿水管轴向进行传递,进而分散了水管侧壁的受力,从而使水管柔韧性好,可以避免水管的弯曲时出现折扁。该防折抗负压复合进出水管贴合度好,水管径向一致性好,可以按照使用环境随用随切。

59.实施例2

60.与实施例1的不同之处在于,编织层为由植物纤维、金属丝、塑料丝其中两种或两组以上混编形成的复合网。

61.其中,植物纤维为单股或者多股棉麻纤维,金属丝为单股或者多股不锈钢丝,塑料丝为单股或者多股尼龙丝或者涤纶丝。

62.实施例3

63.图3示意性地显示了实施例1中厨卫用防折抗负压进出水管的制造方法。

64.如图3所示,该制造方法包括以下s1至s5等五个步骤。

65.s1、注塑该第一内管:使用注塑机按照设定要求对第一内管进行挤出成型。

66.s2、待该第一内管成型后,在第一内管外壁缠绕该编织层:第一内管硬化成型后,再通过以下方式之一在其表面缠绕该编织层,通过缠绕部件将植物纤维网、金属编织网或者塑料编织网等包裹在该第一内管外壁表面;其中,缠绕部件可以使用植物纤维网、金属编织网或者塑料编织网等多种成品网对该第一内管表面进行多次包裹以增强编织层的性能。

67.其中,编织部件可以使用植物纤维、金属丝、塑料丝其中两种或两组以上的纤维丝在该第一内管外壁进行一次混编成网或者进行多次编织成网以增强编织层的性能。

68.具体地,该植物纤维网为棉麻纤维网,该金属编织网为不锈钢编织网,该塑料编织网为尼龙网或者涤纶网。

69.s3、重复步骤s1,在该编织层外注塑该第二内管:将包裹好编织层的第一内管使用注塑机按照设定要求进行第二次挤出成型,制成第二内管并将其与编织层和第一内管形成一体。

70.包裹好编织层的第一内管可以退回注塑机的起始位置再次进行挤出成型;也可以直接串联另一台注塑机对包裹好编织层的第一内管进行挤出成型。前者为间歇式生产,适用于第一内管和第二内管材质相同的情形;后者为连续生产,更加适用于第一内管和第二

内管材质不同的情形。

71.s4、待该第二内管成型后,在该第二内管外壁缠绕该加强层,制成管件主体。

72.在此步骤中,可以使用与s2步骤中的缠绕部件类似的缠绕工作件在第二内管外壁缠绕塑料丝或者金属丝形成加强层。

73.s5、采用以下方式其中之一,在该管件主体外壁制造外覆层:在该管件主体外套上一层热缩管后,再进行热风加热使热缩管收缩形成一层与该管件主体外表面紧密贴合的柔性塑料外覆层;

74.或者,将该管件主体浸没于高分子聚合液中后,再通过聚合工艺在该管件主体外表面形成柔性高分子聚合外覆层;

75.或者,通过喷涂工艺在该管件主体外表面均匀地喷涂一层橡胶形成的柔性橡胶外覆层。

76.实施例4

77.与实施例3的不同之处在于,通过编织部件使用植物纤维、金属丝、塑料丝其中两种或两组以上混编在其外表面编织网状编织层。

78.其中,植物纤维为单股或者多股棉麻纤维,金属丝为单股或者多股不锈钢丝,塑料丝为单股或者多股尼龙丝或者涤纶丝。

79.以上所述的仅是本发明的一些实施方式。第一内管和第二内管具体使用何种塑胶,可以根据本领域行业通识,结合韧性和强度的要求进行合理选择。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1