一种消除轮毂轴承花键旋铆应力集中的结构的制作方法

1.本发明涉及旋铆技术领域,更具体地说,它涉及一种消除轮毂轴承花键旋铆应力集中的结构,避免了后续的返拉。

背景技术:

2.三代轮毂轴承一般由法兰轴、内圈、法兰盘外圈和钢球组合而成,内圈设置在法兰盘外圈一端的内侧,且内圈与法兰盘外圈可转动地连接,钢球处于法兰轴和法兰盘外圈之间,完成组装后在法兰轴内壁进行拉花键操作。目前轮毂轴承的组装方式一般是:将钢球置于法兰盘外圈和法兰轴之间,法兰盘外圈套接在法兰轴外,法兰轴的一端凸出于内圈及法兰盘外圈外,将法兰轴凸出的部分旋铆在内圈一端,实现法兰轴与内圈的固定连接,由于内圈与法兰盘外圈可转动地连接且法兰盘外圈与法兰轴之间存在钢球,因此法兰轴与内圈形成的整体与法兰盘外圈也是可转动地连接。但是目前的轮毂轴承花键的生产方法容易导致花键变形,汽车驱动轴不能通过花键,后续需要返工,重新拉花键,生产成本较高。因此有必要提出一种消除应力的结构以解决上述问题。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种消除轮毂轴承花键旋铆应力集中的结构,先拉花键,通过在旋铆过程中形成的密封腔,实现旋铆及应力释放同时进行,在完成旋铆后,将产生的应力及时释放。

4.本发明的上述技术目的是通过以下技术方案得以实现的:

5.一种消除轮毂轴承花键旋铆应力集中的结构,包括法兰轴、内圈和法兰盘外圈,所述法兰轴的内壁形成内花键,所述内圈与法兰盘外圈可转动地连接,所述法兰轴从左往右穿过法兰盘外圈,且法兰轴的右端与内圈的内壁接触,所述内圈与法兰盘外圈之间设置有钢球,所述法兰轴与法兰盘之间也设置有钢球;

6.所述法兰轴的右端为旋铆端,所述旋铆端向外翻转压紧内圈右端面,使内圈与法兰轴固定连接,所述旋铆端的左端与内圈的内壁形成用于消除应力的密封腔,所述密封腔靠近内圈的右端。

7.密封腔的作用是,在旋铆过程中,旋铆端弯曲时让应力受控,尽量少传递到法兰轴的左端使表面花键变形。

8.在其中一个实施例中,所述密封腔的最大径向深度为0.3-0.5mm。

9.在其中一个实施例中,所述密封腔的左侧面为倾斜面。

10.在其中一个实施例中,所述内圈右端面内侧为圆弧形斜面,所述旋铆端与内圈右端面内侧贴合。

11.一种消除轮毂轴承花键旋铆应力集中的旋铆方法,具体步骤如下:

12.对法兰轴的内壁进行拉花键加工;

13.法兰轴的右端外径与内圈的内径相同,对法兰轴的右端进行加工,形成旋铆端,所

述旋铆端的最小外径小于内圈的内径;

14.将法兰轴、内圈、法兰盘外圈及钢球组装,其中,内圈与法兰盘外圈可转动地连接,法兰轴从左往右穿过法兰盘外圈及内圈,内圈嵌套在法兰轴右端,部分旋铆端凸出于内圈的右端面,对法兰轴的旋铆端进行旋铆,旋铆端向外弯曲与内圈的圆弧形斜面贴合,并压紧内圈的右端面,在旋铆过程中,旋铆端的左端与内圈内壁形成密封腔,旋铆端弯曲产生的应力在密封腔内释放,完成轮毂轴承的组装。

15.在其中一个实施例中,所述旋铆端的最小外半径比内圈的内半径小0.3-0.5mm。

16.综上所述,本发明具有以下有益效果:

17.本发明通过密封腔使旋铆端弯曲时让应力受控,尽量少传递到法兰轴的左端使表面花键变形,消除了旋铆过程中花键变形的隐患,降低了返工率及减少了生产成本。

附图说明

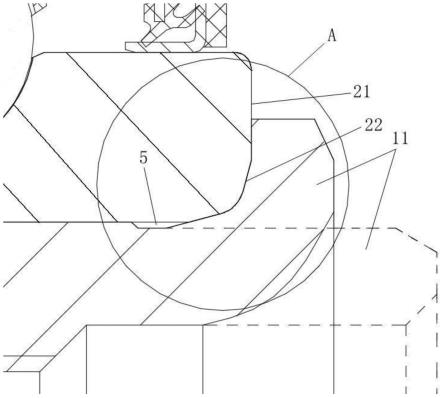

18.图1是本发明的结构示意图;

19.图2是图1中a处的放大示意图。

20.图中:1-法兰轴,2-内圈,3-法兰盘外圈,4-钢球,5-密封腔,11-旋铆端,21-右端面,22-圆弧形斜面。

具体实施方式

21.下面结合附图和实施例,对本发明进行详细描述。

22.值得注意的是,本文所涉及的“上”“下”等方位词均相对于附图视角而定,仅仅只是为了便于描述,不能够理解为对技术方案的限制。

23.传统的轮毂轴承的组装旋铆方式一般是,法兰轴1的右端的外径完全与内圈2的内径相同,也即,法兰轴1的旋铆端11的外径与内圈2的内径相同,因此在旋铆过程中,旋铆端11始终与内圈2贴合,不能精确定位旋铆应力集中点,旋铆变形具有随机性,容易导致花键变形。

24.如图1和2所示。相比于传统的旋铆后的结构,本发明提供了一种消除轮毂轴承花键旋铆应力集中的结构,包括法兰轴1、内圈2和法兰盘外圈3,所述法兰轴1的内壁已形成内花键,所述内圈2与法兰盘外圈3可转动地连接,所述法兰轴1从左往右穿过法兰盘外圈3,且法兰轴1的右端与内圈2的内壁接触,所述内圈2与法兰盘外圈3之间设置有钢球4,所述法兰轴1与法兰盘之间也设置有钢球4;

25.所述法兰轴1的右端为旋铆端11,所述旋铆端11向外翻转压紧内圈2右端面21,使内圈2与法兰轴1固定连接,所述旋铆端11的左端与内圈2的内壁形成用于消除应力的密封腔5,所述密封腔5靠近内圈2的右端。

26.具体地,结合附图可知,法兰轴1与内圈2连接处,位于旋铆端11左侧的法兰轴1的外径等于内圈2的内径,也即,法兰轴1的旋铆端11相当于一个台阶,由于旋铆端11的最小外径小于内圈2的内径,在旋铆端11向外弯曲的过程中,由于旋铆端11与内圈2之间存在间隙,旋铆端11首先发生弯曲的位置处于内圈2内部,且旋铆端11首先发生弯曲的位置不与内圈2内壁贴合,直至旋铆端11第二次弯曲时,旋铆端11才与内圈2贴合,在旋铆端11第一次弯曲及第二次弯曲之间形成了密封腔5,使旋铆端11第一次弯曲时产生的应力及时释放。

27.另外,在本发明中,先对法兰轴1的内壁进行拉花键加工,与现有技术不同,现有技术是完成轮毂轴承的组合旋铆后再进行拉花键加工,装成轮毂轴承总成后在拉花键,轴承密封腔(密封组件现成的内腔)内容易残留拉削液,不利于后续的轴承防护,且总成重量增加,无形中增加了工人的劳动强度。

28.本发明也提供消除轮毂轴承花键旋铆应力集中的旋铆方法,具体步骤如下:

29.对法兰轴1的内壁进行拉花键加工;

30.法兰轴1的右端外径与内圈2的内径相同,对法兰轴1的右端进行加工,形成旋铆端11,所述旋铆端11的最小外径小于内圈2的内径;需要说明的是,旋铆端11的最小外径是指,在旋铆操作前,法兰轴1的旋铆端11处于笔直的状态,此时旋铆端11的外径均是旋铆端11的最小外径,旋铆端11的最小外半径比内圈2的内半径小0.3-0.5mm,也即,在旋铆操作前,旋铆端11与内圈2内壁之间的间隙宽度是0.3-0.5mm,在旋铆过程中,旋铆端11受力的部分外径逐渐增大;

31.将法兰轴1、内圈2、法兰盘外圈3及钢球4组装,其中,内圈2与法兰盘外圈3可转动地连接,法兰轴1从左往右穿过法兰盘外圈3及内圈2,内圈2嵌套在法兰轴1右端,部分旋铆端11凸出于内圈2的右端面21,对法兰轴1的旋铆端11进行旋铆,旋铆端11向外弯曲与内圈2的圆弧形斜面22贴合,并压紧内圈2的右端面21,在旋铆过程中,旋铆端11的左端与内圈2内壁形成密封腔5,旋铆端11第一次弯曲产生的应力在密封腔5内释放,旋铆端11第二次弯曲并与内圈2的右端面21贴合,此时旋铆端11的弯曲程度较小,产生应力较小,完成轮毂轴承的组装。

32.以下通过具体实施例说明本发明的旋铆方法。

33.s1:对法兰轴1的内壁进行拉花键加工;

34.s2:对法兰轴1的右端进行加工,形成旋铆端11,所述旋铆端11的最小外半径比于内圈2的内半径小0.2mm,旋铆端11左端台阶的倾斜角度为135

°

;

35.s3:将法兰轴1、内圈2、法兰盘外圈3及钢球4组装,其中,内圈2与法兰盘外圈3可转动地连接,法兰轴1从左往右穿过法兰盘外圈3及内圈2,内圈2嵌套在法兰轴1右端,部分旋铆端11凸出于内圈2的右端面21,对法兰轴1的旋铆端11进行旋铆,旋铆端11向外弯曲与内圈2的圆弧形斜面22贴合,并压紧内圈2的右端面21,在旋铆过程中,旋铆端11的左端与内圈2内壁形成密封腔5,旋铆端11第一次弯曲产生的应力在密封腔5内释放,旋铆端11第二次弯曲与内圈2的右端面21贴合,完成轮毂轴承的组装。

36.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

37.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1