转轴以及终端产品的制作方法

1.本技术涉及机械结构技术领域,尤其涉及一种转轴以及终端产品。

背景技术:

2.随着社会的发展,转轴在终端产品中的应用越来越广泛,例如笔记本电脑。现有的转轴通常包括凹凸轮式以及包覆式。凹凸轮式的转轴包括一定数量的摩擦片,使得终端产品在旋转或者具有旋转的趋势是具有一定的阻尼,但摩擦片的加工在旋转过程中扭力波动大;包覆式的转轴不能实现自锁功能。

技术实现要素:

3.有鉴于此,有必要提供一种同时具有扭力波动小以及实现自锁的转轴以及包括转轴的终端产品,以解决上述问题。

4.第一方面,本技术提供一种转轴,包括中心轴、第一支架、第二支架、旋转阻尼组件以及弹性件。第一支架可旋转地设置于中心轴上;第二支架固定连接于中心轴上;旋转阻尼组件包括凹凸轮组件以及包覆件,中心轴穿设于凹凸轮组件以及包覆件;凹凸轮组件包括相邻设置的凹轮与凸轮,凹轮与凸轮的其中一者与第一支架固定连接,凹轮与凸轮的另一者与中心轴固定连接,包覆件与第一支架固定连接;包覆件套设于中心轴并抵接于中心轴;弹性件套设于中心轴上。当第一支架与第二支架相对旋转或者具有相对旋转的趋势时,凹轮与凸轮相对旋转可使得弹性件产生形变并反作用于凹轮与凸轮,使得凹轮与凸轮之间产生第一摩擦力,且包覆件与中心轴之间产生第二摩擦力,第一摩擦力与第二摩擦力共同维持第一支架与第二支架的开合状态。

5.上述设计中,包覆件套设于中心轴并抵接于中心轴上,第一支架与第二支架相对旋转,包覆件与中心轴相对旋转或具有相对旋转的趋势时产生第二摩擦力,第二摩擦力产生一定的阻尼;同时凹轮与凸轮相对旋转使得凹凸轮组件的总宽度发生变化挤压弹性件,弹性件的形变反作用于凹轮与凸轮,凹轮与凸轮之间产生第一摩擦力进一步产生一定的阻尼,第一摩擦力与第二摩擦力可以共同维持第一支架与第二支架的开合状态,其中,由于包覆件与中心轴之间的第二摩擦力稳定,占据开合过程中的一部分阻尼,可以弥补凹凸轮式的转轴中扭力的不稳定,从而可以提升用户开合过程中的手感;另外,在关闭第一支架与第二支架的过程中,在第一本体与第二本体之间的角度较小时,在弹性件的弹性恢复力的作用以及第二支架沿重力方向的分力共同作用下克服包覆件与中心轴之间的第二摩擦力,使得第二支架朝向第一支架旋转,从而实现自锁功能。即通过凹凸轮组件与包覆件的相互配合作用维持扭力的稳定,提升用户开合手感,另外,采用弹性件的恢复作用力与凹凸轮组件以及包覆件相互配合实现自锁功能。

6.在一种可能的实施方式中,包覆件包括背对设置的第一端面以及第二端面,第一端面朝向凹凸轮组件并与凹凸轮组件间隔设置,第二端面背离凹凸轮组件,包覆件上开设有装配孔以及开槽,中心轴穿设于装配孔,开槽沿中心轴的轴向方向贯穿第一端面以及第

二端面,开槽还沿垂直于轴向方向贯穿包覆件使得开槽与装配孔连通;包覆件未装配于中心轴上时,装配孔的直径小于与包覆件对应区域的中心轴的最大径向尺寸。

7.上述设计中,缝隙以及开槽的设计,便于包覆件能够被中心轴撑开;包覆件安装于中心轴后,中心轴的外表面抵持于包覆件的内表面,使得包覆件与中心轴之间具有一定的第二摩擦力。

8.在一种可能的实施方式中,中心轴包括第一部以及与第一部连接的第二部,包覆件装配于第一部上,凹凸轮组件装配于第二部上,第一部至少一径向尺寸大于第二部沿同方向上的径向尺寸。

9.上述设计中,为包覆件与中心轴之间具有第二摩擦力的一种可能的实施方式。

10.在一种可能的实施方式中,中心轴包括固定连接的固定部、阻挡部以及杆部,阻挡部位于杆部与固定部之间,第二支架固定于固定部上,杆部依次穿设于第一支架、旋转阻尼组件以及弹性件,第一支架抵持于阻挡部上。

11.上述设计中,固定部用于固定第二本体;阻挡部用于与固定件相互配合,以使阻挡部与固定件之间的距离保持不变,在凹凸轮组件的总宽度发生变化时,挤压弹性件,使得弹性件产生形变;杆部用于将弹性件、凹凸轮组件连接成一整体。

12.在一种可能的实施方式中,第一支架包括第一固定板,第一固定板上开设有第一通孔,杆部穿过第一通孔,第一固定板抵持于阻挡部。

13.上述设计中,阻挡部限位第一固定板,以使第一支架与中心轴相对固定。

14.在一种可能的实施方式中,凹轮与包覆件为一体结构,凸轮位于凹轮背离包覆件的一侧,凹轮与包覆件通过横梁固定连接,凹轮与包覆件位于横梁的同一侧。

15.上述设计中,凹轮与包覆件通过横梁固定为一体结构,一体结构的凹轮与包覆件固定于第一支架上,第一支架与第二支架相对旋转时,一体结构的凹轮与包覆件能够保持旋转运动的一致性,避免因装配间隙在旋转运动中可能存在运动的不一致而影响用户体验;另外,也便于一体结构也便于装配于第一支架上。

16.在一种可能的实施方式中,第一固定板上开设有固定孔,横梁包括卡持部,卡持部朝向包覆件背离凹轮的方向延伸并凸伸于包覆件,卡持部的至少部分卡持于固定孔中。

17.上述设计中,通过卡持部与固定孔相配合,以使凹轮以及包覆件与第一固定板固定连接。

18.在一种可能的实施方式中,凹轮与包覆件装配成一体并固定于第一支架上。

19.上述设计中,凹轮与包覆件为独立的部件时,便于加工形成凹轮与包覆件,即加工成本低;另外,当其中一个部件损坏时,独立的两个部件便于拆卸和更换。

20.在一种可能的实施方式中,凹轮包括第二通孔,杆部穿设于第二通孔,第二通孔的最小孔径尺寸大于与凹轮对应区域的杆部的最大径向尺寸,以使凹轮能够相对中心轴旋转;凸轮包括第三通孔,杆部穿设于第三通孔,凸轮固定设置于中心轴上。

21.上述设计中,凹轮与以及包覆件与中心轴固定连接,凸轮与中心轴可旋转地连接。

22.在一种可能的实施方式中,凸轮与包覆件为一体结构,凹轮位于凸轮背离包覆件的一侧,凸轮与包覆件通过横梁固定连接,凸轮与包覆件位于横梁的同一侧。

23.上述设计中,凸轮与包覆件通过横梁固定为一体结构,一体结构的凸轮与包覆件固定于第一支架上,第一支架与第二支架相对旋转时,一体结构的凸轮与包覆件能够保持

旋转运动的一致性,避免因装配间隙在旋转运动中可能存在运动的不一致而影响用户体验;另外,也便于一体结构也便于装配于第一支架上。

24.在一种可能的实施方式中,第一固定板上开设有固定孔,横梁包括卡持部,卡持部朝向包覆件背离凸轮的方向延伸并凸伸于包覆件,卡持部的至少部分卡持于固定孔中。

25.上述设计中,通过卡持部与固定孔相配合,以使凸轮以及包覆件与第一固定板固定连接。

26.在一种可能的实施方式中,凸轮与包覆件装配成一体并固定于第一支架上。

27.上述设计中,凸轮与包覆件为独立的部件时,便于加工形成凸轮与包覆件,即加工成本低;另外,当其中一个部件损坏时,独立的两个部件便于拆卸和更换。

28.在一种可能的实施方式中,凸轮包括第二通孔,杆部穿设于第二通孔,第二通孔的最小孔径尺寸大于与凸轮对应区域的杆部的最大径向尺寸,以使凸轮能够相对中心轴旋转;凹轮包括第三通孔,杆部穿设于第三通孔,凹轮固定设置于中心轴上。

29.上述设计中,凸轮与以及包覆件与中心轴固定连接,凹轮与中心轴可旋转地连接。

30.在一种可能的实施方式中,第一支架还包括止挡部,止挡部设置于第一固定板朝向阻挡部的一侧并凸伸于第一固定板;阻挡部上设置有抵持部,抵持部沿垂直于轴向方向向外凸伸,抵持部可抵持于止挡部上。

31.上述设计中,止挡部与抵持部的相互配合,可以防止转轴过度旋转。

32.在一种可能的实施方式中,凹轮与凸轮相连接的一侧设置有相连接的凹陷部与平磨区,凸轮与凹轮相连接的一侧设置有凸伸部,凸伸部可容置于凹陷部中。

33.上述设计中,凹轮的凹陷部与平磨区以及凸轮的凸伸部相适配,在凸轮与凹轮相对旋转,即可实现凹凸轮组件沿轴向方向的总宽度的变化,以使弹性件产生形变。

34.在一种可能的实施方式中,凸轮上还设置有凹槽,凹槽由凹陷部朝向背离凸轮的方向进一步凹陷,凹陷部与凹槽连通,凹槽用于容置润滑脂。

35.上述设计中,润滑脂用于凹轮与凸轮相对旋转过程中起润滑作用,减小凹轮与凸轮的磨损;凹轮与凸轮相对旋转过程中,因为磨损可能产生一定的碎屑,凹槽还具有容置碎屑的作用。

36.在一种可能的实施方式中,弹性件为碟簧。

37.上述设计中,碟簧在满足弹性的前提下,还具有负荷大、行程短、所需空间小等优势。

38.在一种可能的实施方式中,弹性件为压簧。

39.上述设计中,压簧的力学性能能够保持一致性;另外,包覆件与中心轴之间的第二摩擦力占据一部分阻尼,在保持开合角度稳定的状态时,弹性件所需承担的阻尼相对减小,可以采用负荷相对较小的压簧代替碟簧。

40.第二方面,本技术提供一种终端产品,终端产品包括第一本体、第二本体以及转轴;第一本体与第一支架固定连接,第二本体与第二支架固定连接。

41.在一种可能的实施方式中,第一本体与第二本体处于相互闭合的状态时,弹性件处于被压缩状态,凹轮与凸轮具有相对旋转的趋势。

42.上述设计中,使得终端产品处于闭合状态依然具有一定的旋转阻尼,从而减小或避免终端产品出现“开口笑”的状态。

附图说明

43.图1a为本技术相关技术提供的凹凸轮式的转轴的整体结构示意图。

44.图1b为图1a所示的凹凸轮式的转轴的爆炸图。

45.图2为本技术实施例提供的终端产品的为笔记本电脑的整体结构示意图。

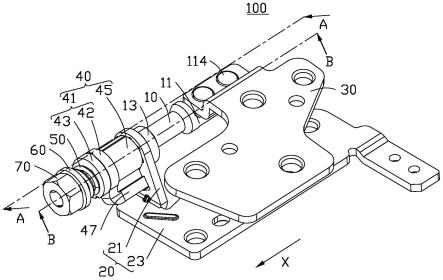

46.图3为本技术实施例提供的转轴的整体结构示意图。

47.图4为图3所示的转轴的爆炸图。

48.图5a为图3所示的转轴沿a-a方向的截面示意图。

49.图5b为图3所示的转轴沿b-b方向的截面示意图。

50.图6为图3所示的旋转阻尼组件的爆炸图。

51.图7为图3所示的旋转阻尼组件沿另一方位的爆炸图。

52.图8为转轴中的第一支架与第二支架未发生相对旋转时的整体结构示意图。

53.图9为转轴中的第一支架与第二支架发生相对旋转后至凹轮与凸轮总宽度达到最大时的整体结构示意图。

54.图10转轴中的第一支架与第二支架发生相对旋转后至凹轮与凸轮总宽度达到最大之后进一步进行旋转后的整体结构示意图。

55.主要元件符号说明

56.57.具体实施方式

58.为了能够更清楚地理解本技术的上述目的、特征和优点,下面结合附图和具体实施方式对本技术进行详细描述。需要说明的是,在不冲突的情况下,本技术的实施方式及实施方式中的特征可以相互组合。在下面的描述中阐述了很多具体细节以便于充分理解本技术,所描述的实施方式仅仅是本技术一部分实施方式,而不是全部的实施方式。

59.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的所有的和任意的组合。

60.在本技术的各实施例中,为了便于描述而非限制本技术,本技术专利申请说明书以及权利要求书中使用的术语“连接”并非限定于物理的或者机械的连接,不管是直接的还是间接的。“上”、“下”、“上方”、“下方”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

61.请参阅图1a和图1b,本技术相关技术提供一种凹凸轮式的转轴100’,转轴100’包括中心轴10’、第一支架20’、第二支架30’、凹凸轮组件41’以及弹性件50’。第一支架20’可旋转地设置于中心轴10’上,第二支架20’固定于中心轴10’上,弹性件50’设置于中心轴10’上,凹凸轮组件41’设置于中心轴10’上。转轴100’上还设置有多个摩擦面81’,摩擦面81’可以设置于单独的元件,例如摩擦片80’上,也可以设置于其他元件的表面,摩擦面81’需要具有一定的粗糙度,从而使得凹凸轮式的转轴100’能够具有开合过程中所需要的阻尼并维持一定的开合状态。

62.然而,具有一定粗糙度的摩擦面81’的表面平面度差,且多个摩擦面81’之间加工一致性差,导致转轴100’在旋转过程中,会产生扭力的波动,影响用户开合手感。因此,有必要进行改进。

63.请参阅图2,本技术实施例提供一种终端产品200,终端产品200为能够用到转轴

100(请参阅图3)的产品。终端产品200可以是电子产品,包括但不限于笔记本电脑、平板电脑、手机、相机、无人机、台灯、笔记本电脑配件、平板电脑配件、手机配件等;终端产品200可以是非电子产品,包括但不限于门、蓝牙耳机盒、眼镜盒、折叠机等。在本实施例中,以终端产品200为笔记本电脑为例。

64.终端产品200还包括第一本体210以及第二本体220,转轴100连接第一本体210以及第二本体220。通过转轴100的作用可以改变第一本体210与第二本体220的开合角度,还可以保持在用户所需要的开合角度。

65.第一本体210与第二本体220的具体名称与转轴100的应用场景有关。例如,当终端产品200为笔记本电脑时,第一本体210可以是键盘所在部分,第二本体220可以是显示屏所在部分;当终端产品200为门时,第一本体210可以是门框,第二本体220可以是门板。上述仅为举例说明,并不以此为限制。其中,在本实施例中,第一本体210与第二本体220相对旋转过程中,以第一本体210(键盘所在部分)不动、第二本体220(屏幕所在部分)相对第一本体210旋转为例。

66.请参阅图3,为本技术一些实施例提供的转轴100的整体结构示意图。转轴100包括中心轴10、第一支架20、第二支架30、旋转阻尼组件40、弹性件50以及固定件70。中心轴10与第一支架20可相对旋转地连接,中心轴10与第二支架30固定连接,旋转阻尼组件40穿设于中心轴10上,弹性件50穿设于中心轴10上,固定件70可拆卸地固定于中心轴10的端部,从而将第一支架20、旋转阻尼组件40以及弹性件50均限位于中心轴10上。

67.具体地,请一并参阅图4、图5a和图5b,图4为图3所示的转轴100的爆炸图,图5a为图3所示的转轴100沿a-a方向的截面示意图,图5b为图3所示的转轴100沿b-b方向的截面示意图。中心轴10包括固定连接的固定部11、阻挡部13以及杆部15,阻挡部13位于固定部11与杆部15之间,杆部15在阻挡部13背离固定部11的一侧向外延伸。为便于说明,定义杆部15延伸的方向为x轴方向,即x轴方向即为中心轴10的轴向方向,垂直于x轴方向为径向方向,阻挡部13沿径向上的尺寸大于同方向上杆部15的尺寸。

68.在本实施例中,固定部11为一扁平的块状,固定部11上开设有第一穿孔112,第一穿孔112可以与紧固件114(例如螺母)相配合,紧固件114穿设于第二本体220以及固定部11的第一穿孔112,从而可以将第二本体220与中心轴10固定连接。在其他实施例中,固定部11的形状并不限制。

69.杆部15依次穿设于第一支架20、旋转阻尼组件40、弹性件50以及固定件70,第一支架20抵持于阻挡部13,旋转阻尼组件40位于弹性件50与第一支架20之间,固定件70将第一支架20、旋转阻尼组件40以及弹性件50限位于杆部15上,以使固定件70与第一支架20之间沿x轴方向的距离固定。在本实施例中,固定件70为一螺母,在其他实施方式中,固定方式并不仅限于采用螺母固定,还可以是粘结或者卡接等。

70.第一支架20包括固定连接的第一固定板21以及第二固定板23。第二固定板23设置于第一固定板21的一表面并与第一固定板21之间具有一定的夹角。在本实施例中,第二固定板23与第一固定板21之间相互垂直。在其他实施例中,第二固定板23与第一固定板21之间的角度并不限制,可以根据转轴100的具体应用场景进行设置。

71.第二固定板23上设置有第二穿孔232,第二穿孔232可以与紧固件(图未示、例如螺母)相配合,用于将第二固定板23与第一本体210固定连接。在一些实施例中,第二固定板23

还可以省略,第一本体210能够与第一支架20相对固定即可。

72.第一固定板21上设置有第一通孔212以及固定孔214。第一通孔212贯穿第一固定板21的相对两表面,第一通孔212用于中心轴10穿过,第一固定板21抵持于阻挡部13背离固定部11的表面,固定孔214为通孔,以使中心轴10可以相对第一支架20旋转,从而使得固定于中心轴10上的第二本体220相较于固定于第一支架20上的第一本体210旋转。固定孔214可以是通孔,也可以是容置槽,在本实施例中,固定孔214是通孔,用于与旋转阻尼组件40相配合从而固定旋转阻尼组件40。

73.旋转阻尼组件40套设于杆部15。具体地,旋转阻尼组件40包括凹凸轮组件41以及包覆件45,凹凸轮组件41包括凹轮42以及凸轮43,凹轮42以及凸轮43中的其中一者与第一支架20固定连接,凹轮42以及凸轮43中的另一者与中心轴10固定连接,包覆件45与第一支架20固定连接。在本实施例中,凹轮42与包覆件45为一体结构并均与第一支架20固定连接,凸轮43与中心轴10固定连接。其中,凹轮42与包覆件45为一体结构固定于第一支架20上时,第一支架20与第二支架30相对旋转时,一体结构的凹轮42与包覆件45能够保持旋转运动的一致性,避免因装配间隙在旋转运动中可能存在运动的不一致而影响用户体验;另外,也便于一体结构也便于装配于第一支架20上。

74.凹轮42以及凸轮43相互邻接并可以产生相对旋转运动,当凹轮42与凸轮43产生相对旋转运动时,凹轮42与凸轮43沿x轴方向的总宽度可以发生变化,从而有一相对的挤压力作用于弹性件50上,使得弹性件50沿x轴方向产生形变,进而具有反作用力作用于凹轮42与凸轮43,使得凹轮42与凸轮43之间的第一摩擦力发生改变。

75.具体地,请一并参阅图6和图7,凹轮42通过一横梁47与包覆件45固定连接,横梁47由凹轮42的一部分外周壁延伸,且通过一连接部(图未标)与凹轮42的一部分外周壁延伸,横梁47与包覆件45平行设置,凹轮42、横梁47以及包覆件45形成一整体,凹轮42以及包覆件45间隔设置并均位于横梁47的同一侧。横梁47包括卡持部472,卡持部472朝向包覆件45背离凹轮42的方向延伸并凸伸于包覆件45,卡持部472的至少部分可卡持于固定孔214中,以使包覆件45以及凹轮42与第一支架20固定连接。凹轮42开设有第二通孔422,杆部15穿设于第二通孔422。第二通孔422的最小孔径尺寸大于与凹轮42对应区域的杆部15的最大径向尺寸,以使杆部15与凹轮42能够相对旋转,在本实施例中,第二通孔422沿径向方向的截面为圆形,即第二通孔422的直径大于与凹轮42对应区域的杆部15的最大径向尺寸。凸轮43开设有第三通孔432,杆部15穿设于第三通孔432,第三通孔432为与杆部15相适配的扁平状,以使凸轮43与杆部15相对固定,中心轴10旋转时,凸轮43随中心轴10同步旋转,设置扁平状的杆部15与扁平状的第三通孔432,即可将凸轮43与中心轴10固定连接,并且还便于转轴100的组装。在其他实施例中,杆部15的形状并不仅限于扁平状,凸轮43与中心轴10的固定方式还可以是粘结、卡接等。

76.凹轮42与凸轮43相连接的一侧设置有相互连接的凹陷部424与平磨区428,凸轮43与凹轮42相互连接的一侧设置有凸伸部434。当凹轮42与凸轮43未发生相对旋转时,凸伸部434容置于凹陷部424中。在本实施例中,凹陷部424与凸伸部434的数量均为两个,两个凹陷部424与两个凸伸部434分别对应设置,两个凹陷部424通过平磨区428间隔设置。两个凹陷部424与凹轮42的中心位置(即凹轮42的旋转中心轴10)的距离不相等,两个凸伸部434与凸轮43的中心位置(凸轮43的旋转中心轴10)的距离也不相等,以使第一支架20与第二支架30

打开时的角度超过180

°

时,弹性件50产生的形变大小依然保持不变,弹性件50作用于第二支架30的反作用力不变;同时设置两组凹陷部424与凸伸部434,能够有利于维持第二支架30相对第一支架20旋转过程中扭力的稳定。在其他实施例中,凹陷部424与凸伸部434的数量以及相对位置可以根据实际第二本体220的质量以及第二本体220与第一本体210所需要维持的开合角度进行设计;凹陷部424的凹陷深度与坡度也可以根据实际需求进行设置,在此也并不限制。

77.形成凹陷部424与凸伸部434的表面可以均为弧面,凹轮42与凸轮43发生相对旋转运动时,有利于作用于弹性件50的挤压力平滑过渡,提升用户体验。

78.可以理解,凹轮42与第一支架20固定连接,第一支架20与第一本体210固定连接,凸轮43与中心轴10固定连接,中心轴10与第二本体220固定连接,则凹轮42与凸轮43产生相对旋转,同步带动第一本体210与第二本体220产生相对旋转。

79.包覆件45上开设有装配孔452,装配孔452与凹轮42上的第二通孔422同轴设置,装配孔452沿径向方向的截面为圆形。包覆件45与凹轮42之间具有缝隙459(请参阅图8),以使包覆件45与凹轮42之间间隔设置。

80.包覆件45包括背对设置的第一端面456以及第二端面458,第一端面456靠近凹轮42,第二端面458背离第一支架20,第一端面456通过缝隙459与凹轮42间隔设置,第二端面458背离凹轮42并与第一支架20间隔设置。包覆件45上还开设有开槽454,开槽454沿装配孔452的轴向方向延伸贯穿第一端面456与第二端面458,开槽454还沿径向方向贯穿包覆件45使得开槽454与装配孔452连通。在包覆件45未装配于中心轴10上时,装配孔452的直径小于杆部15的最大径向尺寸;当包覆件45装配于中心轴10的过程中,包覆件45被径向尺寸相对较大的中心轴10撑开以使包覆件45产生形变,即包覆件45与中心轴10过盈配合,缝隙459以及开槽454的设计,便于包覆件45能够被中心轴10撑开;包覆件45安装于中心轴10后,中心轴10的外表面抵持于包覆件45的内表面,包覆件45与中心轴10相对旋转或者具有相对旋转的趋势时,包覆件45与中心轴10之间具有一定的第二摩擦力。

81.装配孔452的直径与杆部15的径向尺寸确定的情况下,开槽454沿径向的宽度越小,包覆件45与中心轴10之间的相互作用力越大;开槽454沿径向的宽度越大,包覆件45与中心轴10之间的相互作用力越小。可以根据所需要的作用力的大小,设计开槽454的径向宽度。

82.当开槽454与横梁47的相对设置时,即包覆件45与横梁47组成左右对称的结构,包覆件45相较于中心轴10沿顺时针旋转所产生的第二摩擦力与包覆件45相较于中心轴10沿顺时针旋转所产生的第二摩擦力保持一致。当开槽454与横梁47的未相对设置时,即包覆件45与横梁47未组成左右对称的结构,包覆件45相较于中心轴10旋转时,开槽454具有沿径向的宽度增大的趋势时,包覆件45与中心轴10之间的第二摩擦力呈恒定减小的趋势;包覆件45相较于中心轴10旋转时,开槽454具有沿径向的宽度减小的趋势时,包覆件45与中心轴10之间的第二摩擦力呈恒定增加的趋势,包覆件45相对于中心轴10顺时针旋转或逆时针旋转所产生的第二摩擦力不同,可以根据第一支架20与第二支架30开合过程中所需要的力的大小设计开槽454与横梁47的相对位置。

83.中心轴10的杆部15包括相互连接的第一部152以及第二部154,第一部152靠近阻挡部13,第二部154位于第一部152背离阻挡部13的一侧,第一部152与包覆件45对应设置,

第二部154与凹轮42、凸轮43、弹性件50、固定件70对应设置。在本实施例中,第一部152的至少一径向尺寸大于第二部154沿同方向上的径向尺寸,第一部152与第二部154的连接处形成一台阶156(请参阅图4),装配孔452的直径与第二通孔422的直径相同,以使包覆件45能够被中心轴10撑开。包覆件45与中心轴10接触的表面均为圆弧面,使得包覆件45与中心轴10能够相对旋转,且第二摩擦力保持稳定。其中,第一部152可以是柱状,也可以是扁平状。在其他实施例中,第一部152的径向尺寸也可以等于第二部154的径向尺寸,装配孔452的直径小于第二通孔422的直径,也可以实现包覆件45被中心轴10撑开。

84.包覆件45可由较大的平面来料卷绕形成,较大的平面来料便于加工形成表面平面度高的产品,因此形成的包覆件45与中心轴10相接触的表面平面度高,使得包覆件45与中心轴10相对旋转时,包覆件45与中心轴10之间的第二摩擦力不会产生波动或者波动可以忽略不计。相较于相关技术中的凹凸轮式的转轴100’采用多个摩擦面81’提供摩擦力的方案,本技术实施例可以减少摩擦面81’或者不设置摩擦面81’,从而能够有效改善扭力波动问题,从而提升用户开合手感。

85.以下通过具体地开合过程来对本技术进行说明。

86.请参阅图8,第一支架20与第二支架30处于闭合状态(即第一本体210与第二本体220处于闭合状态),即凹轮42与凸轮43未发生相对旋转,凹轮42与凸轮43具有一沿x轴方向的总宽度w1。固定第一支架20,施加一外力作用于第二支架30,以使第二支架30旋转(即固定第一本体210、旋转第二本体220),即固定凹轮42、旋转凸轮43,则凸伸部434沿着凹陷部424的侧壁与凹轮42逐渐产生相对旋转,随着相对旋转的角度的增大,凸轮43与凹轮42沿x轴方向的总宽度w1逐渐变大,由于固定件70与第一固定板21之间的距离d一定,因此弹性件50的宽度逐渐减小,弹性件50所受到的挤压力逐渐增大,作用于凹轮42与凸轮43之间的反作用力逐渐增大,凹轮42与凸轮43之间的第一摩擦力逐渐增大。其中,在旋转过程中,外力需克服凹轮42与凸轮43之间的第一摩擦力、包覆件45与中心轴10之间的第二摩擦力以及第二本体220沿重力方向上的分力,即第二摩擦力占据旋转过程中的一部分阻尼,而第二摩擦力是稳定的,可以设计第二摩擦力的大小,使得第二摩擦力可以承担旋转过程中一部分甚至大部分的阻尼,减小第一摩擦力在开合过程中的阻尼大小,减小凹凸轮组件41在开合过程中扭力波动对开合手感的感受,从而可以提升开合手感。

87.请参阅图9,当凸伸部434旋转至凹陷部424与平磨区428的连接点时,凸轮43与凹轮42的总宽度w2达到最大,弹性件50所受到的挤压力达到最大;继续增加凸轮43与凹轮42之间的相对旋转,凸轮43与凹轮42的总宽度w2不会发生改变,此时,弹性件50所受到的挤压力也不会再发生改变,凹轮42与凸轮43之间的第一摩擦力也就不会再发生改变。

88.请参阅图10,继续旋转第二支架30时,由于第一摩擦力不会产生改变,包覆件45与中心轴10之间的第二摩擦力也不会产生波动,第二本体220沿重力方向上的分力逐渐减小,即相当于施加的外力能维持平稳减小的状态,用户施加的外力平稳减小,用户开合手感好,而不会如单独的凹凸轮式的转轴100’出现扭力波动的现象。当第二本体220与第一本体210之间达到一定的开合角度时,取消作用于第二支架30的外力,第一摩擦力与第二摩擦力维持第二本体220在重力方向上的分力,使得第二本体220与第一本体210维持在所需要的开合角度。

89.当关闭第一本体210与第二本体220时,施加外力作用于第二本体220。其中,当旋

转至凸伸部434逐渐由平磨区428进入凹陷部424之后,凸轮43与凹轮42沿x轴方向的总宽度w2逐渐减小,弹性件50所受到的挤压力逐渐减小,凹轮42与凸轮43之间的第一摩擦力逐渐减小。此时,若取消作用于第二支架30的外力,凹凸轮组件41在弹性件50的弹性恢复力的作用下,凸伸部434进一步朝向凹陷部424中运动,同时在第二支架30自身重力共同作用下,克服包覆件45与中心轴10之间的第二摩擦力,第二支架30能够进一步朝向第一支架20旋转,从而实现在较小角度(例如5

°

、8

°

、10

°

等)下的自锁功能,其中,上述角度仅为举例说明,并不以此为限制。

90.在一些实施例中,转轴100应用于终端产品200中,第一本体210以及第二本体220处于闭合状态,即第一支架20与第二支架30处于闭合状态,凹轮42与凸轮43未发生相对旋转时(如图8所示的状态),凸轮43的凸伸部434可以与凹轮42的凹陷部424具有一定的错位,即凸轮43与凹轮42未完全吻合,弹性件50处于被压缩的状态,凸轮43与凹轮42之间具有进一步相对旋转的趋势,进而使得终端产品200处于闭合状态依然具有一定的旋转阻尼,从而减小或避免终端产品200出现“开口笑”(即终端产品200应当处于关闭状态时,终端产品200远离转轴100的一侧张开)的状态。凹轮42上还进一步设置有凹槽426,凹槽426由凹陷部424朝向背离凸轮43的方向进一步凹陷,凹陷部424与凹槽426连通,凹槽426用于容置润滑脂(图未示),润滑脂为半固体,可以是有矿物油或者合成润滑油与稠化剂调制而成,合成润滑油可以是酯类油、硅油、聚α-烯烃油等,稠化剂可以是皂基稠化剂(即脂肪酸金属盐)或非皂基稠化剂(烃类、无机类和有机类)等。润滑脂中也可以根据实际需求加入添加剂与填料。润滑脂用于凹轮42与凸轮43相对旋转过程中起润滑作用,减小凹轮42与凸轮43的磨损;凹轮42与凸轮43相对旋转过程中,因为磨损可能产生一定的碎屑,凹槽426还具有容置碎屑的作用。

91.在一些实施例中,凹轮42与凸轮43的位置可以相互互换,即凸轮43与包覆件45相对固定并共同固定于第一支架20上,凹轮42与中心轴10相对固定。

92.在一些实施例中,凹轮42与包覆件45为两个独立的部件从而装配成一个整体,例如凹轮42与包覆件45相互卡接呈一个整体固定于第一支架20上,或者凹轮42与包覆件45分别固定于第一支架20上,凹轮42与包覆件45为独立的部件时,便于加工形成凹轮42与包覆件45,即加工成本低;另外,当其中一个部件损坏时,独立的两个部件便于拆卸和更换。

93.弹性件50可以为碟簧、压簧等受到外力作用产生形变、失去外力作用恢复原状的部件。当弹性件50为碟簧时,通常是由多个碟簧叠设在一起形成碟簧组,从而实现弹性作用,其中,碟簧相较于压簧具有负荷大、行程短、所需空间小的优点;当弹性件50为压簧时,压簧的数量通常为一个,相较于碟簧,压簧的力学性能能够保持一致性,而多个碟簧之间由于工艺的限制可能会存在个体差异使得碟簧组的力学性能具有一定的波动;另外,包覆件45与中心轴10之间的第二摩擦力占据一部分阻尼,在保持开合角度稳定的状态时,弹性件50所需承担的阻尼相对减小,可以采用负荷相对较小的压簧代替碟簧。

94.第一支架20还包括止挡部216(请参阅图5a),止挡部216设置于第一固定板21朝向阻挡部13的一侧并凸伸于第一固定板21;阻挡部13上设置有抵持部132(请参阅图4),抵持部132沿径向方向向外凸伸。当中心轴10相对第一支架20旋转时,则抵持部132相对止挡部216旋转,当旋转至一定角度时,抵持部132可抵持于止挡部216上,防止转轴100过度旋转,从而起到限位作用。可以理解,在转轴100的一些具体使用场景下,可以根据实际需要选择

是否需要设置止挡部216以及抵持部132,也可以根据第一支架20与第二支架30所需要的最大开合角度设计止挡部216以及抵持部132的相对位置。

95.转轴100还可以包括垫片60,垫片60包括第四通孔61,第四通孔61为扁平状,垫片60的形状与杆部15的形状相适配,垫片60与杆部15固定连接,垫片位于弹性件50与固定件70之间,便于固定件70的安装。

96.在图3所示的转轴100中,包括一个凹凸轮组件41与一个包覆件45并同轴设置,可以理解,在其他实施例中,可以根据实际需要,设置至少两个凹凸轮组件41和/或至少两个包覆件45并同轴设置。例如,在一具体实施例中,包括两个凹凸轮组件41和一个包覆件45,两个凹凸轮组件41分别位于包覆件45的两侧,且两个凹轮42与包覆件45邻接,两个凸轮43位于凹轮42背离包覆件45的一侧,即按照凸轮43、凹轮42、包覆件45、凹轮42、凸轮43的方式排列。上述仅为举例说明,并不以此为限制。

97.本技术实施例提供的转轴100,凹凸轮组件41与包覆件45同轴套设于同一中心轴10上,第一支架20与第二支架30相对旋转或者具有相对旋转的趋势时,包覆件45与中心轴10相对旋转产生第二摩擦力,第二摩擦力产生一定的阻尼,同时凹凸轮组件41的总宽度发生变化使得弹性件50产生形变,弹性件50的形变反作用于凹轮42与凸轮43,凹轮42与凸轮43之间产生第一摩擦力进一步产生一定的阻尼,第一摩擦力与第二摩擦力可以共同维持第一支架20与第二支架30的开合状态(即包括打开和闭合状态),其中,由于包覆件45与中心轴10之间的第二摩擦力稳定,占据开合过程中的一部分阻尼(甚至是大部分阻尼),可以弥补相关技术中凹凸轮式的转轴100’中扭力的不稳定,从而可以提升用户开合过程中的手感;另外,在关闭第一支架20与第二支架30的过程中,在第一本体210与第二本体220之间的角度较小时,在弹性件50的弹性恢复力的作用以及第二支架30沿重力方向的分力的共同作用下克服包覆件45与中心轴10之间的第二摩擦力,使得第二支架30朝向第一支架20旋转,从而实现自锁功能。即通过凹凸轮组件41、弹性件50以及与包覆件45的相互耦合维持扭力的稳定,提升用户开合手感,另外,采用弹性件50的恢复作用力与凹凸轮组件41以及包覆件45相互耦合实现自锁功能。

98.以上实施方式仅用以说明本技术的技术方案而非限制,尽管参照以上较佳实施方式对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换都不应脱离本技术技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1