一种减振器

1.本发明涉及减振领域,尤其涉及一种减振器。

背景技术:

2.已有减振器结构复杂、不紧凑,减振体安装不当、减振效果不佳。

3.专利号cn112797082a公开了弹簧减振器轴承,该发明结构复杂,并且存在预紧力不可调的问题,在不同工作环境下的适应性不佳。

4.专利号cn213017436u公开了一种高性能减振器导向轴套,该专利缺点如下:第一,该专利所述圆槽内侧壁左侧与弹簧通过焊接方式连接在一起,致使弹簧初始形变不均匀,容易导致安装后轴套与轴的轴心产生较大角度偏差;第二,该专利仅在圆槽内壁左侧均匀焊接有4组弹簧,易导致非轴向形变弹簧承受较大的剪切应力,出现弹簧断裂的现象,弹簧可靠性和耐久性大幅降低。

技术实现要素:

5.本发明的目的在于克服上述现有技术的缺点和不足,提供一种减振器。

6.本发明无需外部供能、结构紧凑、可靠耐用、安装方便、预紧力可调节的减振机构。

7.本发明通过下述技术方案实现:

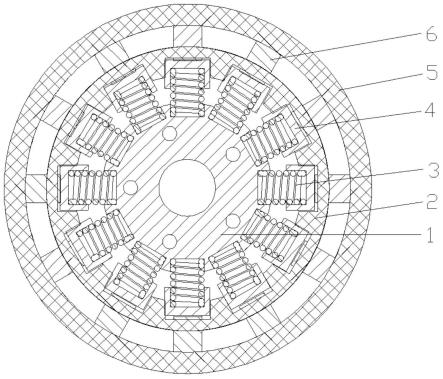

8.一种减振器,包括彼此同轴套设的内圈1和外圈2;内圈1和外圈2之间具有间隙;所述内圈1与外圈2之间安装有若干个减振单元;减振单元用于缓冲径向作用力,即吸收径向振动能量。

9.所述内圈1与外圈2相向的圆周面上,分别对应开设有若干个用于安装减振单元的沉孔;

10.各减振单元的一端对应置于内圈1的沉孔内,另一端对应置于外圈2的沉孔内。

11.所述减振单元包括弹簧3;在位于外圈2的沉孔内置有活塞套4;所述弹簧3的一端部置于该活塞套4内;所述活塞套4外壁与沉孔内壁之间为间隙配合。

12.所述外圈2的外部还包括一个外环5,外环5与外圈2之间的连接,是由阵列分布在外环5与外圈2之间的若干块屈服板6连接;屈服板6塑性变形的应力,用于缓冲轴向作用力,即吸收轴向振动能量。

13.沿外圈2沉孔的径向方向,开设有用于插入垫片7的矩形通孔8;该矩形通孔8位于外圈2沉孔的底部;在矩形通孔8内插入垫片7,用于调节减振单元的弹簧3预紧力。

14.所述弹簧3的压缩弹性形变范围≥内圈1与外圈2之间的最小间隙;所述弹簧3的拉伸弹性形变范围≥内圈1与外圈2之间的最大间隙。

15.所述内圈1和外圈2的外侧,分别安装有通过螺栓连接的上端承载板9和下端承载板10;

16.所述上端承载板9用于连接待减振设备;所述下端承载板10用于连接基座或者支撑座。

17.所述垫片7改变弹簧3初始预紧力;根据胡克弹性定律指出:在弹性限度内,弹簧3的弹力f和弹簧3的形变长度x成正比,即f=kx。

18.所述减振单元在受到振动冲击力fi时,弹簧3会受到径向作用力f

ri

=ficosα=-k1xicosα和弹簧3切向作用力f

ti

=fisinα=-k1xisinα,其中α为弹簧3轴心方向与平面方向作用力分力f

hi

的夹角,k1为弹簧3弹性系数,x为弹簧3形变量。

19.所述上端承载板9和下端承载板10由弹性体构成;

20.当内圈1受到振动冲击力fi时,上端承载板9和下端承载板10发生弹性形变产生轴向作用力f

ri

=-k2ai;

21.其中,a为上端承载板9和下端承载板10变形量;

22.k2为上端承载板9和下端承载板10弹性系数。

23.本发明相对于现有技术,具有如下的优点及效果:

24.1、本发明内圈与外圈之间安装有若干个减振单元;减振单元用于缓冲径向作用力,即吸收径向振动能量;

25.本发明外圈的外部还包括一个外环,外环与外圈之间的连接,是由阵列分布在外环与外圈之间的若干块屈服板连接;屈服板塑性变形的应力,用于缓冲轴向作用力,即吸收轴向振动能量;

26.本发明沿外圈沉孔的径向方向,开设有用于插入垫片的矩形通孔;该矩形通孔位于外圈沉孔的底部;在矩形通孔内插入垫片,用于调节减振单元的弹簧预紧力;可安装不同厚度的垫片,能改变减振单元初始预紧力,从而对内圈施加不同大小预紧力,以满足不同条件的减振需求。

27.本发明采用上述结构,具有三维减振、无需外部供能、结构紧凑、安装方便、预紧力可调节的优点。

28.本发明根据胡可弹性定理指出:在线性限度内,弹簧的弹力f和弹簧的长度x成正比,即f=kx。因此,所述内圈预紧力能根据不同使用环境快速调整。

29.2、本发明中,当冲击振动较大,即将超过弹簧弹性限度时,内圈外周壁与活塞套端部直接相抵接触,实现过载保护,保证弹簧在弹性限度内工作。该设计能够避免作为减振体的弹簧超出弹性形变范围而破坏,提高了所述减振单元的可靠性。

30.3、本发明中,减振器受到振动冲击时,减振单元发生弹性形变,吸收平面方向振动能量;同时,减振机构外圈与外环之间的屈服板弯曲发生非弹性形变、上端承载板和下端承载板发生弹性形变,吸收轴向振动能量,最终实现三维方向减振。

31.4、本发明减振器为纯机械结构,相比于传统液压结构和磁流变液结构,无需其他设备进行供能,是一种环保、高效的减振结构。

附图说明

32.图1为本发明减振器剖面结构示意图。

33.图2为本发明减振器立体结构示意图。

34.图3为本发明减振器加装上端承载板和下端承载板的结构示意图。

35.图4为本发明减振单元结构示意图。

36.图5为本发明内圈结构示意图。

37.图6为本发明外圈结构示意图。

38.图7为本发明上端承载板的结构示意图。

39.图8为本发明下端承载板的结构示意图。

具体实施方式

40.下面结合具体实施例对本发明作进一步具体详细描述。

41.实施例

42.如图1-8所示。本发明公开了一种减振器,包括彼此同轴套设的内圈1和外圈2;内圈1和外圈2之间具有间隙;所述内圈1与外圈2之间安装有若干个减振单元;减振单元用于缓冲径向作用力,即吸收径向振动能量。减振单元的数量根据实际应用而定。

43.所述内圈1与外圈2相向的圆周面上,分别对应开设有若干个用于安装减振单元的沉孔;

44.各减振单元的一端对应置于内圈1的沉孔内,另一端对应置于外圈2的沉孔内。

45.所述减振单元包括弹簧3;在位于外圈2的沉孔内置有活塞套4;所述弹簧3的一端部置于该活塞套4内;所述活塞套4外壁与沉孔内壁之间为间隙配合。当冲击振动较大,即将超过弹簧弹性限度时,内圈外周壁与活塞套的端部直接相抵接触,实现过载保护,保证弹簧在弹性限度内工作。该设计能够避免作为减振体的弹簧超出弹性形变范围而破坏,提高了所述减振单元的可靠性。

46.所述外圈2的外部还包括一个外环5,外环5与外圈2之间的连接,是由阵列分布在外环5与外圈2之间的若干块屈服板6连接;屈服板6塑性变形的应力,用于缓冲轴向作用力,即吸收轴向振动能量(能够发生非弹性变形而耗散能量,实现轴向减振);屈服板6的数量根据实际应用而定。

47.沿外圈2沉孔的径向方向,开设有用于插入垫片7的矩形通孔8;该矩形通孔8位于外圈2沉孔的底部;在矩形通孔8内插入垫片7,用于调节减振单元的弹簧3预紧力。

48.所述弹簧3的压缩弹性形变范围≥内圈1与外圈2之间的最小间隙;所述弹簧3的拉伸弹性形变范围≥内圈1与外圈2之间的最大间隙。

49.所述内圈1和外圈2的外侧,分别安装有通过螺栓连接的上端承载板9和下端承载板10。上端承载板9和下端承载板10为弹性结构体。

50.所述上端承载板9用于连接待减振设备(图中未示出);所述下端承载板10用于连接基座或者支撑座(图中未示出);可实现轴向减振和承载作用。

51.所述垫片7改变弹簧3初始预紧力;根据胡克弹性定律指出:在弹性限度内,弹簧3的弹力f和弹簧3的形变长度x成正比,即f=kx。

52.所述减振单元在受到振动冲击力fi时,弹簧3会受到径向作用力f

ri

=ficosα=-k1xicosα和弹簧3切向作用力f

ti

=fisinα=-k1xisinα,其中α为弹簧3轴心方向与平面方向作用力分力f

hi

的夹角,k1为弹簧3弹性系数,x为弹簧3形变量。

53.所述上端承载板9和下端承载板10由弹性体构成;

54.当内圈1受到振动冲击力fi时,上端承载板9和下端承载板10发生弹性形变产生轴向作用力f

ri

=-k2ai;

55.其中,a为上端承载板9和下端承载板10变形量;

56.k2为上端承载板9和下端承载板10弹性系数。

57.减振器在某一时刻受到振动冲击力fi时,所产生的反作用力总和为根据牛顿第三运动定律可知,相互作用的两个物体之间作用力和反作用力总是大小相等,方向相反,作用在同一条直线上。通过弹簧反作用力减振后的冲击振动作用力fo=f

i-f。因此,所述减振器产生的反作用力能减缓该时刻受到的振动冲击力大小。

58.本发明除弹簧材质,最好采用金属材质外,其他部件可以采用塑料材质,当然也可以采用金属材质;具体材质要求,可由本领域技术人员根据具体应用要求而定。

59.本发明减振器受到振动冲击时,减振单元发生弹性形变,主要吸收平面方向振动能量;屈服板6以及上端承载板9和下端承载板10发生弹性形变,主要吸收轴向振动能量,最终实现三维方向减振。

60.如上所述,便可较好地实现本发明。

61.本发明的实施方式并不受上述实施例的限制,其他任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1