流量控制缓冲放泄阀的制作方法

1.本发明涉及换热器放泄阀结构领域,更具体的说涉及流量控制缓冲放泄阀。

背景技术:

2.放泄阀是换热器中不可缺少的一种装置,其主要目的用于气体及液体的排放,现有的放泄阀结构过于复杂且不便,如要排放液体需带工具,要拆掉阀盖及阀芯才能将液体排出,且液体的流向不好掌控,液体会四处喷洒,给操作人员带来不必要的麻烦;由于结构过于复杂,制造成本相对也会较高。现有的放泄阀对于气体和液体的排放使用同一种流通通径,使得放泄阀存在排放气体过快不稳定,以及排放液体速度过慢效率低等问题。此外,现有的放泄阀在换热器内压力过大时,直接切换至排液状态或排气状态会使高温液体或高温液体在高压作用下快速喷涌而出,存在安全隐患。因此,设计一种结构简单、控制便捷,带有缓冲作用,并且能够针对气体和液体具备不同排放通径的放泄阀意义重大。

技术实现要素:

3.针对现有技术的不足之处本发明提供流量控制缓冲放泄阀,本发明的流量控制缓冲放泄阀采用过渡的直接管和锁紧螺套与放泄阀组件连接,结构简单、安装更换方便,并且能够在圆周方向调节位置;放泄阀组件设有转阀芯、缓冲放泄流道以及缓冲调节组件,仅需转动把手便可调节转阀芯的通流量,能够调节至封闭状态、缓冲泄压状态、大通流量的排液状态以及小通流量的排气状态,以分别满足密封、缓冲泄压、排液和排气的不同需求,使排液效率更高,排气更加稳定,并且在放泄之前能够缓冲泄压,确保使用更加安全。

4.本发明的具体技术方案如下,流量控制缓冲放泄阀,包括直接管,所述直接管外部套装有锁紧螺套,所述直接管和所述锁紧螺套下方连接有放泄阀组件,其特征在于:所述放泄阀组件包括阀体、安装于所述阀体内的转阀芯以及驱动所述转阀芯旋转的切换把手;所述转阀芯包括与所述阀体内部配合的球形密封体以及由所述球形密封体侧面向外延伸至所述阀体外部的连接杆,所述连接杆外端与所述切换把手连接;所述球形密封体开设有延伸方向与所述连接杆延伸方向垂直的通流孔,所述通流孔内安装有放泄阀芯;所述球形密封体接近所述连接杆一侧开设有缓冲放泄流道,所述连接杆和所述切换把手内部开设有缓冲阀芯安装孔,所述缓冲阀芯安装孔由所述切换把手外侧面贯穿至与所述缓冲放泄流道连通,所述缓冲阀芯安装孔内部安装有缓冲调节组件。

5.由此,换热器在排液和排气时可以通过将所述转阀芯分别切换至排液状态和排气状态,从而使放泄阀在排液和排气的时候更加平稳;在换热器内压力过大时,直接切换至排液状态或排气状态会使高温液体或高温液体在高压作用下快速喷涌而出,会造成安全隐患,故采用所述缓冲放泄流道先对压力进行释放,能够提高放泄阀的安全性;通过转动所述切换把手,能够使所述球形密封体旋转,实现封闭状态、缓冲泄压状态、排液状态和排气状态的切换。

6.作为本发明的优选,所述直接管上端加工有用于连接的螺纹,所述直接管下端具

备向外延伸的阻挡边,所述锁紧螺套套装于所述直接管后下端由所述阻挡边限位阻挡。

7.由此,换热器壳体外壁引出用于放泄的弯接管、所述弯接管排出口朝下且内孔处设有内螺纹,所述直接管和所述弯接管之间螺纹连接,且螺纹之间可以通过生料带进行密封,连接简单方便。

8.作为本发明的优选,所述锁紧螺套下部设有外螺纹,所述阀体入口与所述锁紧螺套之间通过螺纹连接,所述直接管下端的所述阻挡边与所述阀体之间通过密封垫密封。

9.由此,所述密封垫安装于所述阀体入口内部,通过所述阀体与所述锁紧螺套之间螺纹转紧,使得所述密封垫受所述阻挡边和所述阀体密封面之间的挤压实现密封;此外,通过旋松所述锁紧螺套能够调节所述切换把手的角度位置,使操作更加顺手。

10.作为本发明的优选,所述通流孔和所述缓冲放泄流道在所述转阀芯旋转圆周方向相差30

°‑

60

°

。

11.由此,所述通流孔和所述缓冲放泄流道在旋转路径上相差的角度α确保能够使所述通流孔和所述缓冲放泄流道处于其中一个流道畅通,另一个流道封闭的状态,以及两个流道都处于封闭的状态。

12.作为本发明的优选,所述放泄阀芯一端为中空的内通孔,截面为“u”形的圆柱体,所述放泄阀芯外圆与所述通流孔间隙配合。

13.由此,通过转动所述球形密封体能够调节所述通流孔的延伸方向,将所述通流孔两端调节至和所述阀体球形内壁相抵时,所述球形密封体和所述阀体之间形成密封,将所述通流孔两端调节至和所述阀体上下通道相对时,换热器内的液体或气体能够从所述通流孔处排出;通过安装所述放泄阀芯,能够在所述通流孔双向旋转连通时达到不同的排泄通流量,以更好的满足排液和排气。

14.作为本发明的优选,所述放泄阀芯封闭一端的端面和圆柱面之间设有密封倒角,所述通流孔在所述密封倒角一端设有密封棱边,所述密封倒角与所述密封棱边相抵密封;所述通流孔在所述密封棱边一端设有通流槽,所述通流槽槽底直径大于所述放泄阀芯外径;所述放泄阀芯外圆与所述通流槽相对位置开设有侧通孔,所述侧通孔将所述内通孔和所述通流槽连通。

15.由此,所述密封倒角和所述密封棱边之间相抵能够实现密封;当所述通流孔旋转至所述密封棱边一端朝上时,所述放泄阀芯向下移动,所述放泄阀芯与所述通流孔之间不再密封,流体从所述通流槽处由所述侧通孔进入所述内通孔实现排泄,通流量较大,适合排液;当所述通流孔旋转至所述密封棱边一端朝下时,所述放泄阀芯与所述通流孔之间形成密封,阻止排泄。

16.作为本发明的优选,所述通流孔位于所述内通孔一端设有卡簧槽,所述卡簧槽内安装有限位卡簧,所述放泄阀芯移动至与所述限位卡簧相抵时,所述侧通孔至少有一半位于所述通流槽轴向宽度范围内。

17.由此,所述放泄阀芯能够轴向移动实现密封与通流之间的双向切换。

18.作为本发明的优选,所述放泄阀芯封闭端面开设有放泄小孔,所述放泄小孔与所述内通孔连通。

19.由此,当所述通流孔旋转至所述密封棱边一端朝下时,所述放泄阀芯与所述通流孔之间形成密封,大部分流体只能从所述放泄小孔处排泄,通流量较小,更适合排气。

20.作为本发明的优选,所述放泄小孔直径为0.5mm~3mm。

21.由此,所述放泄小孔直径为0.5mm~3mm更加适合排气,而所述放泄阀芯能够通过拆卸所述限位卡簧进行更换,简单方便,能够根据排气需求更换所述放泄小孔尺寸不同的所述放泄阀芯。

22.作为本发明的优选,所述缓冲阀芯安装孔孔底设有密封锥面,所述缓冲放泄流道在所述密封锥面处贯通。

23.由此,高压液体或气体通过所述缓冲放泄流道过程中会经过所述密封锥面,若所述密封锥面在所述缓冲调节组件作用下处于缓冲泄压状态时,该通道被附带压力的零件阻挡,需要更高的压力去顶开所述缓冲调节组件的压力,从而使高压液体或气体损失一部分压力,得到缓冲。

24.作为本发明的优选,所述缓冲调节组件包括缓冲阀芯、缓冲弹簧和调节把手,所述缓冲阀芯头部为与所述密封锥面相同的锥形,所述缓冲弹簧安装于所述缓冲阀芯和所述调节把手之间,所述缓冲弹簧内端抵于所述缓冲阀芯尾部。

25.由此,所述缓冲阀芯用于对所述缓冲阀芯安装孔进行封闭,提供高压液体或气体的阻力,所述缓冲弹簧提供所述缓冲阀芯的阻挡力,并且通过所述调节把手的旋转对所述缓冲弹簧的弹力进行调整,从而能够对缓冲效果进行调节。

26.作为本发明的优选,所述调节把手由外至内包括调节转盘部、外螺纹部、密封部、支撑部;所述切换把手外侧设有向内凹陷的容纳槽,所述调节转盘部位于所述容纳槽内;所述缓冲阀芯安装孔孔口设有内螺纹部,所述外螺纹部和所述内螺纹部配合;所述缓冲阀芯安装孔内部与所述内螺纹部交接处设有研磨部,所述密封部和所述研磨部配合。

27.由此,所述调节转盘部位于所述容纳槽内能够减小所述调节把手占用的空间,所述密封部和所述研磨部配合能够防止液体或气体的泄漏。

28.作为本发明的优选,所述密封部外圆面开设有密封件安装槽,所述密封件安装槽内安装有密封圈,所述调节转盘部旋转调节行程内,所述密封圈均位于所述研磨部范围内。

29.由此,所述密封圈一般采用o形圈,所述研磨部表面粗糙度一般小于ra3.2,从而保证所述密封圈不会损坏。

30.作为本发明的优选,所述调节转盘部转到底时,所述支撑部和所述缓冲阀芯尾部相抵。

31.由此,所述调节转盘部转到底时所述缓冲阀芯被顶死,所述缓冲放泄流道被彻底阻断,确保液体或气体不会从所述缓冲放泄流道泄漏。

32.作为本发明的优选,所述缓冲放泄流道在所述密封锥面处形成折角,且进口流道和出口流道之间的夹角为100

°‑

160

°

。

33.由此,所述缓冲放泄流道分成直线型的进口流道和出口流道,能够简化加工,降低加工成本,并且能够避免高压液体或气体直通排出,在折角处产生压力损失,进一步加强缓冲效果。

34.综上所述,本发明具有以下有益效果:

35.本发明的流量控制缓冲放泄阀采用过渡的直接管和锁紧螺套与放泄阀组件连接,结构简单、安装更换方便,并且能够在圆周方向调节位置;放泄阀组件设有转阀芯、缓冲放泄流道以及缓冲调节组件,仅需转动把手便可调节转阀芯的通流量,能够调节至封闭状态、

缓冲状态、大通流量的排液状态以及小通流量的排气状态,以分别满足密封、缓冲泄压、排液和排气的不同需求,使排液效率更高,排气更加稳定,并且在放泄之前能够缓冲泄压,确保使用更加安全。

附图说明

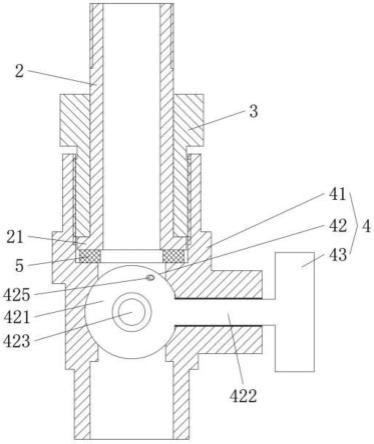

36.图1为本发明流量控制缓冲放泄阀一工作状态的截面图;

37.图2为本发明流量控制缓冲放泄阀一实施例转阀芯处于排气状态的截面图;

38.图3为本发明流量控制缓冲放泄阀一实施例转阀芯处于排液状态的截面图;

39.图4为本发明流量控制缓冲放泄阀缓冲调节组件拆出后的爆炸图;

40.图5为本发明流量控制缓冲放泄阀转阀芯处于缓冲泄压状态且缓冲阀芯未开启的截面图;

41.图6为本发明流量控制缓冲放泄阀转阀芯处于缓冲泄压状态且缓冲阀芯开启时的截面图;

42.图7为本发明流量控制缓冲放泄阀缓冲阀芯被调节把手顶住使缓冲放泄流道被阻断的截面图;

43.图8为本发明流量控制缓冲放泄阀转阀芯处于排液或排气状态的侧视示意图;

44.图9为本发明流量控制缓冲放泄阀转阀芯处于缓冲泄压状态的侧视示意图;

45.图10为本发明流量控制缓冲放泄阀转阀芯处于封闭状态的侧视示意图;

46.图11为本发明流量控制缓冲放泄阀安装到换热器时的结构示意图;

47.图中,1-弯接管、2-直接管、21-阻挡边、3-锁紧螺套、4-放泄阀组件、41-阀体、42-转阀芯、421-球形密封体、422-连接杆、423-通流孔、4231-密封棱边、4232-通流槽、424-放泄阀芯、4241-内通孔、4242-密封倒角、4243-侧通孔、4244-放泄小孔、425-缓冲放泄流道、426-缓冲阀芯安装孔、4261-密封锥面、4262-内螺纹部、4263-研磨部、427-缓冲调节组件、4271-缓冲阀芯、4272-缓冲弹簧、4273-调节把手、42731-调节转盘部、42732-外螺纹部、42733-密封部、42734-支撑部、43-切换把手、431-容纳槽、5-密封垫、6-限位卡簧。

具体实施方式

48.下面将结合附图,通过具体实施例对本发明作进一步说明。

49.如图1、图2、图3、图4、图5、图6、图7,流量控制缓冲放泄阀,包括直接管2,直接管2外部套装有锁紧螺套3,直接管2和锁紧螺套3下方连接有放泄阀组件4,其特征在于:放泄阀组件4包括阀体41、安装于阀体41内的转阀芯42以及驱动转阀芯42旋转的切换把手43;转阀芯42包括与阀体41内部配合的球形密封体421以及由球形密封体421侧面向外延伸至阀体41外部的连接杆422,连接杆422外端与切换把手43连接;球形密封体421开设有延伸方向与连接杆422延伸方向垂直的通流孔423,通流孔423内安装有放泄阀芯424;球形密封体421接近连接杆422一侧开设有缓冲放泄流道425,连接杆422和切换把手43内部开设有缓冲阀芯安装孔426,缓冲阀芯安装孔426由切换把手43外侧面贯穿至与缓冲放泄流道425连通,缓冲阀芯安装孔426内部安装有缓冲调节组件427。

50.由此,换热器在排液和排气时可以通过将转阀芯42分别切换至排液状态和排气状态,从而使放泄阀在排液和排气的时候更加平稳;在换热器内压力过大时,直接切换至排液

状态或排气状态会使高温液体或高温液体在高压作用下快速喷涌而出,会造成安全隐患,故采用缓冲放泄流道425先对压力进行释放,能够提高放泄阀的安全性;通过转动切换把手43,能够使球形密封体421旋转,实现封闭状态、缓冲泄压状态、排液状态和排气状态的切换。

51.如图2、图11,直接管2上端加工有用于连接的螺纹,直接管2下端具备向外延伸的阻挡边21,锁紧螺套3套装于直接管2后下端由阻挡边21限位阻挡。

52.由此,换热器壳体外壁引出用于放泄的弯接管1、弯接管1排出口朝下且内孔处设有内螺纹,直接管2和弯接管1之间螺纹连接,且螺纹之间可以通过生料带进行密封,连接简单方便。

53.如图1,锁紧螺套3下部设有外螺纹,阀体41入口与锁紧螺套3之间通过螺纹连接,直接管2下端的阻挡边21与阀体41之间通过密封垫5密封。

54.由此,密封垫5安装于阀体41入口内部,通过阀体41与锁紧螺套3之间螺纹转紧,使得密封垫5受阻挡边21和阀体41密封面之间的挤压实现密封;此外,通过旋松锁紧螺套3能够调节切换把手43的角度位置,使操作更加顺手。

55.如图8、图9、图10,通流孔423和缓冲放泄流道425在转阀芯42旋转圆周方向相差30

°‑

60

°

。

56.由此,通流孔423和缓冲放泄流道425在旋转路径上相差的角度α确保能够使通流孔423和缓冲放泄流道425处于其中一个流道畅通,另一个流道封闭的状态,以及两个流道都处于封闭的状态。

57.实施例1:

58.如图2、图3,放泄阀芯424一端为中空的内通孔4241,截面为“u”形的圆柱体,放泄阀芯424外圆与通流孔423间隙配合。

59.由此,通过转动球形密封体421能够调节通流孔423的延伸方向,将通流孔423两端调节至和阀体41球形内壁相抵时,球形密封体421和阀体41之间形成密封,将通流孔423两端调节至和阀体41上下通道相对时,换热器内的液体或气体能够从通流孔423处排出;通过安装放泄阀芯424,能够在通流孔423双向旋转连通时达到不同的排泄通流量,以更好的满足排液和排气。

60.如图2、图3,放泄阀芯424封闭一端的端面和圆柱面之间设有密封倒角4242,通流孔423在密封倒角4242一端设有密封棱边4231,密封倒角4242与密封棱边4231相抵密封;通流孔423在密封棱边4231一端设有通流槽4232,通流槽4232槽底直径大于放泄阀芯424外径;放泄阀芯424外圆与通流槽4232相对位置开设有侧通孔4243,侧通孔4243将内通孔4241和通流槽4232连通。

61.由此,密封倒角4242和密封棱边4231之间相抵能够实现密封;当通流孔423旋转至密封棱边4231一端朝上时,放泄阀芯424向下移动,放泄阀芯424与通流孔423之间不再密封,流体从通流槽4232处由侧通孔4243进入内通孔4241实现排泄,通流量较大,适合排液;当通流孔423旋转至密封棱边4231一端朝下时,放泄阀芯424与通流孔423之间形成密封,阻止排泄。

62.如图2、图3,通流孔423位于内通孔4241一端设有卡簧槽,卡簧槽内安装有限位卡簧6,放泄阀芯424移动至与限位卡簧6相抵时,侧通孔4243至少有一半位于通流槽4232轴向

宽度范围内。

63.由此,放泄阀芯424能够轴向移动实现密封与通流之间的双向切换。

64.如图2、图3,放泄阀芯424封闭端面开设有放泄小孔4244,放泄小孔4244与内通孔4241连通。

65.由此,当通流孔423旋转至密封棱边4231一端朝下时,放泄阀芯424与通流孔423之间形成密封,大部分流体只能从放泄小孔4244处排泄,通流量较小,更适合排气。

66.如图2、图3,放泄小孔4244直径为0.5mm~3mm。

67.由此,放泄小孔4244直径为0.5mm~3mm更加适合排气,而放泄阀芯424能够通过拆卸限位卡簧6进行更换,简单方便,能够根据排气需求更换放泄小孔4244尺寸不同的放泄阀芯424。

68.实施例2:

69.如图4、图5、图6、图7,缓冲阀芯安装孔426孔底设有密封锥面4261,缓冲放泄流道425在密封锥面4261处贯通。

70.由此,高压液体或气体通过缓冲放泄流道425过程中会经过密封锥面4261,若密封锥面4261在缓冲调节组件427作用下处于缓冲泄压状态时,该通道被附带压力的零件阻挡,需要更高的压力去顶开缓冲调节组件427的压力,从而使高压液体或气体损失一部分压力,得到缓冲。

71.如图4、图5、图6、图7,缓冲调节组件427包括缓冲阀芯4271、缓冲弹簧4272和调节把手4273,缓冲阀芯4271头部为与密封锥面4261相同的锥形,缓冲弹簧4272安装于缓冲阀芯4271和调节把手4273之间,缓冲弹簧4272内端抵于缓冲阀芯4271尾部。

72.由此,缓冲阀芯4271用于对缓冲阀芯安装孔426进行封闭,提供高压液体或气体的阻力,缓冲弹簧4272提供缓冲阀芯4271的阻挡力,并且通过调节把手4273的旋转对缓冲弹簧4272的弹力进行调整,从而能够对缓冲效果进行调节。

73.如图4、图5、图6、图7,调节把手4273由外至内包括调节转盘部42731、外螺纹部42732、密封部42733、支撑部42734;切换把手43外侧设有向内凹陷的容纳槽431,调节转盘部42731位于容纳槽431内;缓冲阀芯安装孔426孔口设有内螺纹部4262,外螺纹部42732和内螺纹部4262配合;缓冲阀芯安装孔426内部与内螺纹部4262交接处设有研磨部4263,密封部42733和研磨部4263配合。

74.由此,调节转盘部42731位于容纳槽431内能够减小调节把手4273占用的空间,密封部42733和研磨部4263配合能够防止液体或气体的泄漏。

75.如图4、图5、图6、图7,密封部42733外圆面开设有密封件安装槽,密封件安装槽内安装有密封圈,调节转盘部42731旋转调节行程内,密封圈均位于研磨部4263范围内。

76.由此,密封圈一般采用o形圈,研磨部4263表面粗糙度一般小于ra3.2,从而保证密封圈不会损坏。

77.如图6,调节转盘部42731转到底时,支撑部42734和缓冲阀芯4271尾部相抵。

78.由此,调节转盘部42731转到底时缓冲阀芯4271被顶死,缓冲放泄流道425被彻底阻断,确保液体或气体不会从缓冲放泄流道425泄漏。

79.如图4、图5、图6、图7,缓冲放泄流道425在密封锥面4261处形成折角,且进口流道和出口流道之间的夹角为100

°‑

160

°

。

80.由此,缓冲放泄流道425分成直线型的进口流道和出口流道,能够简化加工,降低加工成本,并且能够避免高压液体或气体直通排出,在折角处产生压力损失,进一步加强缓冲效果。

81.上面所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的构思和范围进行限定。在不脱离本发明设计构思的前提下,本领域普通人员对本发明的技术方案做出的各种变型和改进,均应落入到本发明的保护范围,本发明请求保护的技术内容,已经全部记载在权利要求书中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1