一种面向低噪声与低搅油损失的齿轮端面涂层分区填充技术

1.本发明可应用于减小齿轮箱内部齿轮的噪音及搅油损失,提高传动效率。

背景技术:

2.随着科技的飞跃式发展,齿轮箱作为齿轮传动装置的重要部件,人们在各式各样的工况下对其性能要求越来越严格。在齿轮高速运转过程中,齿轮传动系统的工作环境极其恶劣,箱体内部存在复杂变化的油气两相流从而对齿轮箱的润滑、密封等性能造成很大的影响。润滑油具有良好的润滑性、密封性、抗磨性及抗腐蚀性能,因而可以减轻齿轮箱内运动零件接触表面的磨损并降低产热量,进而起到清洗和冷却的作用,从而保证齿轮箱的正常工作,因此,研究齿轮箱的流场变化规律并选择合适的浸油深度对保证齿轮箱的正常高效运行非常重要。

3.齿轮箱的润滑油深度对齿轮传动系统温度场及整体性能具有很大影响。如果润滑油深度太小,会导致齿轮润滑效果及箱体散热效果不足;如果润滑油深度过大,会增大搅油损失,将对齿轮传动系统的润滑和密封性能造成不良影响。

4.齿轮传动是机械中最常用的传动方式,齿轮传动的振动和噪声是许多机械设备振动噪声的主要来源,如何控制这些振动噪声对机械设备的性能与寿命以及环境造成的影响,已成为机械设计的重要课题。

技术实现要素:

5.本发明的目的在于设计一种面向低噪声与低搅油损失的齿轮端面涂层分区填充技术,并基于齿轮箱内部流体理论和阻尼材料特性理论提出的,可以抑制齿轮运转过程中的搅油损失,减小齿轮在高速工作环境下产生的噪音,提升了齿轮的传动效率;此外,通过涂层分区填充技术的应用,齿轮功能区间运转层次清晰,减小了齿轮箱内部零件的复杂性,提高了齿轮啮合运转的可靠性,且不会额外占用空间体积;基于对齿轮参数的特殊设置,提高齿轮箱对不同运行工况与载荷的适应能力,进一步提升了其泛用性,使其能在更多的场合被应用。本发明的目的是这样实现的:

6.本发明提出一种面向低噪声与低搅油损失的齿轮端面涂层分区填充技术。对于齿轮端面上的涂层分区填充技术,其主要特征包括:一、齿轮在设计上采用细高齿。在保证齿轮强度的基础上,采用尽可能大的齿高系数,这不但可以增大重合度,而且由于齿根减薄,增加了轮齿的柔性,因而更容易吸收轮齿的振动,但也要注意增大齿高系数限制的条件:1)齿轮的齿顶宽不能小于0.3mn(法向模数)。2)与相啮合的齿轮的齿根和齿顶不发生干涉。二、采用模数较大的齿轮。齿轮的刚性一般随着模数的增大而增强,对于传递功率较大的齿轮,齿根弯曲变形是主要影响因素,宜选用较大模数。模数越大,噪声越小。而对于一般载荷不大的齿轮,应尽可能选用较小模数,因为此时的加工误差是主要的影响因素,而且模数小可增加齿数,使重合度增大,有利于提高传动平稳性,降低噪声。三、齿轮端面外圈的疏油涂层。疏油涂层也叫疏油层,是一种涂层材料,一般用于手机屏幕上,应用于与手指接触较多

的触屏表面,是一种功能性材料涂层,往往具有疏油功能:它具有使油脂在疏油涂层表面不浸润的特性,油脂在疏油涂层表面仍是光滑的露珠状,而不会散开。将这种技术应用于齿轮端面,使得润滑油对齿轮的阻尼大大减小,降低了齿轮运转中的机械能转化为热能的部分,从而减小了搅油损失,提高了工作效率。常见的疏油涂层有:聚四氟乙烯,纳米二氧化硅等。而疏油涂层的宽度的选取也大有讲究。当润滑油浸油深度为3倍齿高时,箱体内壁存在较多的润滑油小油团,齿轮箱内部空间具有较多的小油滴与弥散油雾,从而可对箱体起到冷却降温效果,而且在大、小齿轮的啮合区域存在较多微小油滴,这对齿轮工作表面起到了冲洗和润滑作用,使得齿面不发生直接接触,保证了齿轮的有效使用。四、齿轮端面内圈的降噪涂层。降噪涂层一般是一种主动降噪材料,本专利选取的是rd101阻尼涂料,为耐水高分子乳液,其原理是将振动机械能转化为热能耗散掉,即从声(振)源上有效地控制振动和噪声。减小齿轮运转时的噪音,可以显著地防止干扰其他仪器,提高舒适性。

7.本发明的优势在于:

8.通过选用特殊的齿轮参数与齿轮端面上的涂层分区填充技术,令齿轮在运转过程中既能减小搅油损失,提高机械传动效率,又能减小齿轮工作过程中产生的噪音。与此同时,它几乎也不会额外占用零件体积,只是对齿轮上的区域做了更详细合理的划分设计,提高了齿轮整体的工作寿命。

9.在本发明中,疏油涂层的材料选择的是成本低、容易获得的纳米二氧化硅(sio2)。这是一种无机化工材料,俗称白炭黑。因为是超细纳米级,尺寸范围在1~100nm,所以有着许多特性,如抗紫外线、耐老化、耐侵蚀。此物质不溶于水与酸。

10.另外,降噪涂层的降噪材料选择的是rd101阻尼涂料,为耐水高分子乳液,以水为溶剂,无味、无有害挥发溶剂、无腐蚀性,且其耐油性能优异,即使长时间在润滑油中浸泡也可以发挥自身的作用,无起泡,无脱落现象。

11.本发明还可以包括这样一些特征:

12.1.该齿轮为圆柱直齿轮,其齿轮外径为78mm,齿数为24,模数为3。

13.2.齿轮端面外圈的疏油涂层厚度为5mm,宽度为3倍齿高。

14.3.齿轮端面内圈的降噪涂层分为四片圆环形的轴对称区域,每个区域的两条母线与齿轮圆心连线的角度α范围为70~90

°

,深度为1mm。

15.4.齿轮端面内圈的齿轮槽结构,其半径r为7.5mm。

16.5.齿轮端面内圈的键槽,其b

×

h=5

×

5mm。

附图说明

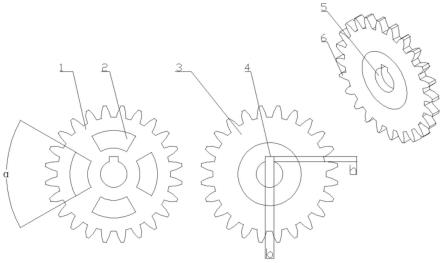

17.图1齿轮端面涂层的分区填充技术多方位视图;

18.图2齿轮侧视剖视图;

19.图3齿轮等轴测图;

具体实施方式

20.本发明的技术思路是:

21.申请人从设计层面上齿轮运转时的噪音过大和损耗较大问题,基于齿轮箱内部流体理论和阻尼材料特性理论,突破了传统齿轮运转方式,抑制齿轮运转过程中的搅油损失,

减小齿轮在高速工作环境下产生的噪音,提升了整机效率;通过涂层分区填充技术的应用,齿轮功能区间运转层次清晰,减小了齿轮箱内部零件的复杂性,提高了齿轮啮合运转的可靠性,且不会额外占用空间体积;基于对齿轮参数的特殊设置,提高齿轮箱对不同运行工况与载荷的适应能力,进一步提升了其泛用性,使其能在更多的场合被应用。

22.下面结合附图举例对本发明作更详细的描述:

23.结合图1,本发明提出的一种面向低噪声与低搅油损失的齿轮端面涂层分区填充技术分为:圆柱直齿轮1,降噪涂层2,疏油涂层3,键槽4,齿轮槽5,细长齿6;其中圆柱直齿轮1在参数选择上选择了细长齿6作为齿轮的齿形,在齿轮端面上从外到内依次是疏油涂层3,降噪涂层2,键槽4,齿轮槽5。圆柱直齿轮1作为主体,其齿轮外径为78mm,齿数为24,模数为3。细长齿6长度为7mm。齿轮端面最外圈的疏油涂层3的厚度为5mm,宽度为3倍齿高。齿轮端面内圈的降噪涂层2是疏油涂层3和齿轮槽5之间的连接部位,分为四片圆环形的轴对称区域,每个区域的两条母线与齿轮圆心连线的角度α范围为70~90

°

,深度为1mm。齿轮端面内圈的齿轮槽5是齿轮与轴连接的关键部位,其半径r为7.5mm。齿轮端面内圈的键槽4是键连接所必须的结构,其b

×

h=5

×

5mm。

24.圆柱直齿轮1通过键槽5与轴用键连接在一起,随着轴的转动,圆柱直齿轮1在齿轮箱中的润滑油浸泡深度应与疏油涂层3的宽度相一致,为细长齿6的高度的3倍,3倍于齿高的浸油深度可以充分发挥润滑油的润滑冷却作用,也不会使搅油损失过大,两者处于很好的平衡状态。疏油涂层3虽然会浸没降噪涂层2一半的高度,但因为降噪涂层2选用的是耐油性极好的rd101阻尼涂料,不会对降噪涂层产生大的影响;降噪涂层2的结构可以通过图2和图3进行详细描述。降噪涂层2由四片圆环形的轴对称区域组成,且凹进齿轮1mm,方便工人涂抹降噪涂层,从声(振)源上有效地控制振动和噪声。减小齿轮运转时的噪音,可以显著地防止干扰其他仪器,同时提高了舒适性。降噪涂层2和疏油涂层3复合涂层的功能分区优化使得圆柱直齿轮1抑制了齿轮啮合运转的噪音,限制了齿轮润滑油浸润深度大带来的搅油损失而对齿轮传动系统的润滑和密封性能带来的不良影响,防止润滑油浸润深度小导致散热效果差及润滑效率低,保障了齿轮的寿命与可靠性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1