地下管道修复用内衬管结构及无轨型地下管道修复方法与流程

1.本发明涉及地下管道修复领域,具体涉及一种地下管道修复用内衬管结构及无轨型地下管道修复方法。

背景技术:

2.目前运行使用的大量地下管网中,因存在质量问题或寿命到期问题,导致地下管网事故频发、漏损严重,既造成水资源浪费又带来环境污染,严重影响了管网正常运行。目前地下管网的地下管道出现缺陷,一般采用直接换管方式,即采用在地表开挖,直接用新建地下管道替换原有地下管道的方式,这种直接换管方式不仅施工周期长、施工成本高,而且由于地下管网主要位于城区,受城市土地资源和地面交通条件限制,直接换管将面临巨大的经济成本和社会成本。

技术实现要素:

3.本发明的目的是为了提供一种不仅能够有效缩短施工周期,而且能够极大的减小对地面交通的影响,具有良好的经济效益和社会效益的地下管道修复用内衬管结构及无轨型地下管道修复方法。

4.本发明的技术方案是:一种地下管道修复用内衬管结构,包括若干依次分布的内衬管,任意相邻分布的两根内衬管之间通过套筒接头结构密封连接,套筒接头结构包括连接套筒及设置在连接套筒的内壁上的环形橡胶密封层,相邻分布的两根内衬管中的一根内衬管的一端由连接套筒的一端插设在连接套筒内,且该内衬管与连接套筒之间通过环形橡胶密封层密封连接;另一根内衬管的一端由连接套筒的另一端插设在连接套筒内,且该内衬管与连接套筒之间通过环形橡胶密封层密封连接。本方案的地下管道修复用内衬管结构中的内衬管与套筒接头结构均采用工厂预制的方式制作,接着,在现场通过工作井,将内衬管采用推进法或牵引法将内衬管依次装入到地下管道内,并且任意相邻分布的两根内衬管之间通过套筒接头结构密封连接;并在地下管道与内衬管之间的空间布置注浆管;再接着,通过注浆管在内衬管与地下管道内壁之间的空间内注浆,通过混凝土浆液填充内衬管与地下管道内壁之间的空间,从而修复地下管道;其无需在地表开挖施工,也无需在现场拆卸原地下管道与现场施工新地下管道,因而能够有效缩短施工周期,能够极大的减小对地面交通的影响,具有良好的经济效益和社会效益。

5.作为优选,内衬管的外壁上设有套筒推块和套筒限位块,套筒推块靠近内衬管的一端,套筒限位块靠近内衬管的另一端,所述连接套筒位于相邻分布的两根内衬管中的一根内衬管上的套筒推块与另一根内衬管上的套筒限位块之间。套筒推块和套筒限位块配合的主要作用是,在内衬管装入地下管道内的过程中,用于承受由连接套筒传送的推力;同时,通过套筒推块和套筒限位块配合来限位连接套筒,防止连接套筒发生移位,避免影响相邻分布的两根内衬管之间的密封结构。

6.作为优选,环形橡胶密封层的内壁的中部设有第一环形凸起,第一环形凸起内设有第一环形内腔,环形橡胶密封层的内壁的中部还设有两道第二环形凸起,第二环形凸起设有第二环形内腔,第一环形凸起位于两道第二环形凸起之间,且第一环形凸起的凸起高度大于第二环形凸起的凸起高度,两道第二环形凸起内的第二环形内腔分别通过连接通道与第一环形内腔连接,位于连接套筒内的两根内衬管的端面均抵在第一环形凸起外表面上,以使位于连接套筒内的两根内衬管的端面之间通过第一环形凸起密封连接,并且位于连接套筒内的两根内衬管的端面挤压第一环形凸起内的第一环形内腔,使第一环形内腔内的气体通过连接通道进入两道第二环形凸起内的第二环形内腔内,以使第二环形凸起往内衬管外壁方向鼓起并紧贴在内衬管外壁上。如此,可以在不影响地下管道修复用内衬管结构在地下管道内装配的情况下(即不影响相邻分布的两根内衬管中的一根内衬管的一端由连接套筒的一端插设在连接套筒内,另一根内衬管的一端由连接套筒的另一端插设在连接套筒内),通过相邻分布的两根内衬管的端面挤压第一环形凸起内的第一环形内腔,以使位于连接套筒内的两根内衬管的端面之间通过第一环形凸起密封连接;同时,使第一环形内腔内的气体通过连接通道进入两道第二环形凸起内的第二环形内腔内,以使第二环形凸起往内衬管外壁方向鼓起并紧贴在内衬管外壁上,从而形成在相邻分布的两根内衬管之间形成三道可靠的密封结构,有效提高内衬管之间的密封效果。

7.作为优选,内衬管的两端的外边缘均设有衬管倒角,所述第一环形凸起抵在内衬管的衬管倒角的斜面上。如此,一方面可以提高第一环形凸起与内衬管短不短接触面积,提高内衬管的端面与第一环形凸起的密封效果;更重要的是,相邻两内衬管的衬管倒角在挤压第一环形凸起的过程,会将第一环形凸起往内衬管的外侧挤压,从而使第一环形内腔内的气体通过连接通道进入两道第二环形凸起内的第二环形内腔内,以使第二环形凸起往内衬管外壁方向鼓起并紧贴在内衬管外壁上;避免相邻两内衬管的衬管的端面将第一环形凸起挤压到内衬管的腔体内,而导致第二环形凸起无法往内衬管外壁方向鼓起。

8.作为优选,环形橡胶密封层的内壁上设有若干道密封唇口,位于连接套筒内的两根内衬管与环形橡胶密封层的密封唇口密封连接。如此,可以进一步提高内衬管与环形橡胶密封层之间的密封效果。

9.作为优选,连接套筒为玻璃钢套筒,连接套筒的内壁下部内预埋设有预埋金属板,预埋金属板的外表面靠近连接套筒的外表面。由于内衬管在地下管道内推进过程中,连接套筒底部的外壁与地下管道的内壁之间将产生巨大的滑动摩擦,连接套筒底部容易被磨损,采用预埋金属板可以避免连接套筒底部的磨损超过设定值(至多磨损至预埋金属板处)。同时,玻璃钢套筒具有轻质高强、耐腐蚀、水力学性能优良的特点。

10.作为优选,预埋金属板厚度为0.5-5.0毫米,预埋金属板的外表面靠近连接套筒的外表面之间的间距为0.5-1.5毫米。

11.作为优选,内衬管为玻璃钢内衬管。玻璃钢内衬管具有轻质高强、耐腐蚀、水力学性能优良,可最大限度保留地下管道的流量,耐磨损,安装方便快捷。

12.作为优选,连接套筒的一端面的外边缘设有套筒倒角。由于地下管道的内壁表面可能存在破损、凸起等缺陷,使得地下管道的内壁表面不平整,而连接套筒直接与地下管道的底部接触,通过套筒倒角可以防止连接套筒被卡在地下管道,同时减小内衬管推进过程的阻力。

13.一种利用地下管道修复用内衬管结构的无轨型地下管道修复方法,其特征是,依次包括以下步骤:(一),在工作井的底部铺设支撑平台;(二),内衬管安装与注浆管安装,所述内衬管安装依次包括以下步骤,将内衬管吊放置自支撑平台上;接着,采用推进法将内衬管依次推入到地下管道内,或者采用牵引法将内衬管依次牵引到地下管道内,并且任意相邻分布的两根内衬管之间通过套筒接头结构密封连接;注浆管包括若干段注浆管段,每段注浆管段的管壁上设有注浆孔,注浆管安装依次包括以下步骤,将注浆管段吊放置自支撑平台上;接着,将注浆管段依次移入地下管道内,且任意相邻两段注浆管段密封连接,注浆管位于内衬管的上方;(三)注浆,通过注浆管和注浆孔将混凝土浆液注入到内衬管与地下管道内壁之间的空间内,通过混凝土浆液填充内衬管与地下管道内壁之间的空间。

14.本方案的无轨型地下管道修复方法无需在地表开挖施工,也无需在现场拆卸原地下管道与现场施工新地下管道,即可修复地下管道,因而能够有效缩短施工周期,能够极大的减小对地面交通的影响,具有良好的经济效益和社会效益。另一方面,无轨型地下管道修复方法采用推进法或牵引法将内衬管依次推入到地下管道内,施工时地下管道内无需铺设轨道,这样不仅节省了成本、提高了施工速度,更重要的是,最大化的节约了安装空间,从而使内衬管与地下管道的内径差最小化,有利于提高内衬管的内径,从而提高内衬管的介质流量,有利于最大限度保留地下管道原设计介质流量。同时,通过在内衬管与地下管道内壁之间的空间内布设注浆管来注浆,无需在内衬管的管壁内开注浆通道和注浆孔,避免了运行过程中因内衬管的管壁内的注浆通道和注浆孔,而出现的泄漏。

15.本发明的有益效果是:不仅能够有效缩短施工周期,而且能够极大的减小对地面交通的影响,具有良好的经济效益和社会效益。

附图说明

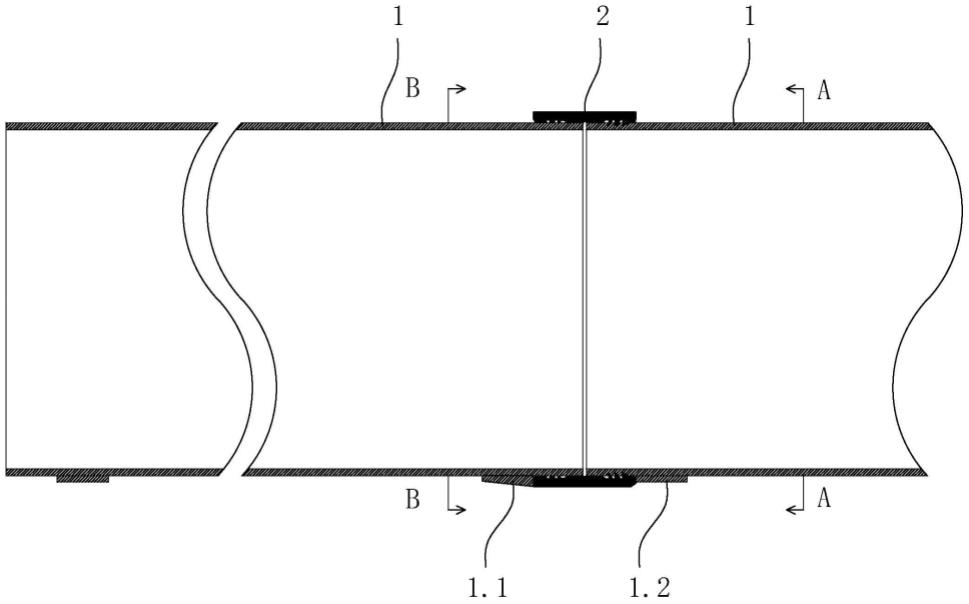

16.图1是本发明的具体实施例一的地下管道修复用内衬管结构的一种局部结构示意图。

17.图2是图1中a-a处的一种剖面结构示意图。

18.图3是图1中b-b处的一种剖面结构示意图。

19.图4是本发明的具体实施例一的地下管道修复用内衬管结构的套筒接头结构的一种局部结构示意图。

20.图5是本发明的具体实施例二的地下管道修复用内衬管结构的一种局部结构示意图。

21.图6是本发明的具体实施例三的利用地下管道修复用内衬管结构的无轨型地下管道修复方法的在施工过程中的一种局部结构示意图。

22.图中:内衬管1,套筒推块1.1,套筒限位块1.2,衬管倒角1.3;套筒接头结构2,连接套筒2.1,环形橡胶密封层2.2,密封唇口2.3,预埋金属板2.4,套筒倒角2.5,第一环形凸起2.6,第二环形凸起2.7,第一环形内腔2.8,第二环形内腔

2.9,连接通道2.10;注浆管3;工作井4;支撑平台5;地下管道6。

具体实施方式

23.具体实施例一,如图1 、图2、图3、图4所示,一种地下管道修复用内衬管结构,包括若干依次分布的内衬管1。任意相邻分布的两根内衬管之间通过套筒接头结构2密封连接。套筒接头结构包括连接套筒2.1及设置在连接套筒的内壁上的环形橡胶密封层2.2。相邻分布的两根内衬管中的一根内衬管的一端由连接套筒的一端插设在连接套筒内,且该内衬管与连接套筒之间通过环形橡胶密封层密封连接;另一根内衬管的一端由连接套筒的另一端插设在连接套筒内,且该内衬管与连接套筒之间通过环形橡胶密封层密封连接。

24.内衬管的外壁上设有套筒推块1.1和套筒限位块1.2,套筒推块靠近内衬管的一端,套筒限位块靠近内衬管的另一端。连接套筒位于相邻分布的两根内衬管中的一根内衬管上的套筒推块与另一根内衬管上的套筒限位块之间。本实施例中,连接套筒的一端抵在套筒推块上,连接套筒的另一端抵在套筒限位块上。同一内衬管上的套筒限位块为1块或多块,本实施例中,同一内衬管上的套筒限位块为3块,且3块套筒限位块绕内衬管的周向均匀分布。

25.本实施例的地下管道修复用内衬管结构中的内衬管与套筒接头结构均采用工厂预制的方式制作,接着,在现场通过工作井,将内衬管采用推进法或牵引法将内衬管依次装入到地下管道内,并且任意相邻分布的两根内衬管之间通过套筒接头结构密封连接;并在地下管道与内衬管之间的空间布置注浆管;再接着,通过注浆管在内衬管与地下管道内壁之间的空间内注浆,通过混凝土浆液填充内衬管与地下管道内壁之间的空间,从而修复地下管道(详见下文的无轨型地下管道修复方法);其无需在地表开挖施工,也无需在现场拆卸原地下管道与现场施工新地下管道,因而能够有效缩短施工周期,能够极大的减小对地面交通的影响,具有良好的经济效益和社会效益。

26.具体的,如图4所示,环形橡胶密封层的内壁上设有若干道密封唇口2.3。密封唇口为环形密封唇口。位于连接套筒内的两根内衬管与环形橡胶密封层的密封唇口密封连接,即位于连接套筒内的两根内衬管中的一根内衬管与环形橡胶密封层内壁上的一部分的密封唇口密封连接,另一根内衬管与环形橡胶密封层内壁上的另一部分的密封唇口密封连接。如此,可以进一步提高内衬管与环形橡胶密封层之间的密封效果。

27.内衬管为玻璃钢内衬管。连接套筒为玻璃钢套筒。玻璃钢内衬管具有轻质高强、耐腐蚀、水力学性能优良,可最大限度保留地下管道的流量,耐磨损,安装方便快捷。

28.进一步的,如图4所示,连接套筒的内壁下部内预埋设有预埋金属板2.4,预埋金属板的外表面靠近连接套筒的外表面。由于内衬管在地下管道内推进过程中,连接套筒底部的外壁与地下管道的内壁之间将产生巨大的滑动摩擦,连接套筒底部容易被磨损,采用预埋金属板可以避免连接套筒底部的磨损超过设定值(至多磨损至预埋金属板处)。同时,玻璃钢套筒具有轻质高强、耐腐蚀、水力学性能优良的特点。

29.预埋金属板厚度为0.5-5.0毫米。预埋金属板的外表面靠近连接套筒的外表面之间的间距为0.5-1.5毫米。预埋金属板呈圆筒形,且预埋金属板与连接套筒同轴分布;或者预埋金属板的横截面呈圆弧形,具体的,预埋金属板横截面为1/4-1/2圆,预埋金属板的轴线与连接套筒的轴线同轴。 本实施例中,预埋金属板为镀锌钢板。

30.进一步的,如图4所示,连接套筒的一端面的外边缘设有套筒倒角2.5。当然,也可以是,连接套筒的两端面的外边缘均设有套筒倒角。由于地下管道的内壁表面可能存在破损、凸起等缺陷,使得地下管道的内壁表面不平整,而连接套筒直接与地下管道的底部接触,通过套筒倒角可以防止连接套筒被卡在地下管道,同时减小内衬管推进过程的阻力。

31.具体实施例二,本实施例的其余结构参照具体实施例一,其不同之处在于,如图5所示,环形橡胶密封层的内壁的中部设有第一环形凸起2.6,本实施例中第一环形凸起的横截面呈半圆形。第一环形凸起内设有第一环形内腔2.8。环形橡胶密封层的内壁的中部还设有两道第二环形凸起2.7,第二环形凸起的横截面呈半圆形。第二环形凸起设有第二环形内腔2.9。第一环形凸起位于两道第二环形凸起之间,且第一环形凸起的凸起高度大于第二环形凸起的凸起高度。两道第二环形凸起内的第二环形内腔分别通过连接通道2.10与第一环形内腔连接。连接通道设置在环形橡胶密封层内。位于连接套筒内的两根内衬管的端面均抵在第一环形凸起外表面上,以使位于连接套筒内的两根内衬管的端面之间通过第一环形凸起密封连接;并且位于连接套筒内的两根内衬管的端面挤压第一环形凸起内的第一环形内腔,使第一环形内腔内的气体通过连接通道进入两道第二环形凸起内的第二环形内腔内,以使第二环形凸起往内衬管外壁方向鼓起并紧贴在内衬管外壁上。如此,可以在不影响地下管道修复用内衬管结构在地下管道内装配的情况下(即不影响相邻分布的两根内衬管中的一根内衬管的一端由连接套筒的一端插设在连接套筒内,另一根内衬管的一端由连接套筒的另一端插设在连接套筒内),通过相邻分布的两根内衬管的端面挤压第一环形凸起内的第一环形内腔,以使位于连接套筒内的两根内衬管的端面之间通过第一环形凸起密封连接;同时,使第一环形内腔内的气体通过连接通道进入两道第二环形凸起内的第二环形内腔内,以使第二环形凸起往内衬管外壁方向鼓起并紧贴在内衬管外壁上,从而形成在相邻分布的两根内衬管之间形成三道可靠的密封结构,有效提高内衬管之间的密封效果。

32.进一步的,如图5所示,内衬管的两端的外边缘均设有衬管倒角1.3。第一环形凸起抵在内衬管的衬管倒角的斜面上。如此,一方面可以提高第一环形凸起与内衬管短不短接触面积,提高内衬管的端面与第一环形凸起的密封效果;更重要的是,相邻两内衬管的衬管倒角在挤压第一环形凸起的过程,会将第一环形凸起往内衬管的外侧挤压,从而使第一环形内腔内的气体通过连接通道进入两道第二环形凸起内的第二环形内腔内,以使第二环形凸起往内衬管外壁方向鼓起并紧贴在内衬管外壁上;避免相邻两内衬管的衬管的端面将第一环形凸起挤压到内衬管的腔体内,而导致第二环形凸起无法往内衬管外壁方向鼓起。

33.具体实施例三,一种利用地下管道修复用内衬管结构的无轨型地下管道修复方法,本实施例中的利用地下管道修复用内衬管结构的具体结构参照具体实施例一或具体实施例二。

34.如图6所示,一种利用地下管道修复用内衬管结构的无轨型地下管道修复方法,依次包括以下步骤:

(一),在工作井4的底部铺设支撑平台5,地下管道6的两端均设有工作井,且地下管道连通地下管道两端的工作井。

35.(二),内衬管安装与注浆管安装,内衬管安装依次包括以下步骤,将内衬管吊放置自支撑平台上;接着,采用推进法将内衬管依次推入到地下管道内,或者采用牵引法将内衬管依次牵引到地下管道内,并且任意相邻分布的两根内衬管之间通过套筒接头结构密封连接。本实施例中,内衬管安装的具体步骤包括,第一,将内衬管吊放置自支撑平台上,该内衬管上靠近套筒推块的一端上套设有连接套筒,且连接套筒的一端抵在套筒推块上,并将该内衬管上套设有连接套筒的一端朝向地下管道的端口。

36.第二,采用推进法将内衬管推入到地下管道内,即采用液压缸或千斤顶将内衬管推入到地下管道内;或者采用牵引法将内衬管牵引到地下管道内。

37.第三,将另一根内衬管吊放置自支撑平台上,该内衬管上靠近套筒推块的一端上套设有连接套筒,且连接套筒的一端抵在套筒推块上,并将该内衬管上套设有连接套筒的一端朝向地下管道内的内衬管的一端;接着,采用推进法将支撑平台上的内衬管往地下管道内推,使支撑平台上的内衬管上的连接套筒套设在位于地下管道内的内衬管的一端内,直至将支撑平台上的内衬管推入到地下管道内;或者采用牵引法将支撑平台上的内衬管往地下管道内牵引,使支撑平台上的内衬管上的连接套筒套设在位于地下管道内的内衬管的一端内,直至将支撑平台上的内衬管牵引到地下管道内;第四,返回第三步骤,如此循环,直至地下管道修复用内衬管结构的内衬管连通地下管道两端的工作井。

38.注浆管3包括若干段注浆管段,每段注浆管段的管壁上设有注浆孔,注浆管安装依次包括以下步骤,将注浆管段吊放置自支撑平台上;接着,将注浆管段依次移入地下管道内,且任意相邻两段注浆管段密封连接,注浆管位于内衬管的上方。

39.(三)注浆,通过注浆管和注浆孔将混凝土浆液注入到内衬管与地下管道内壁之间的空间内,通过混凝土浆液填充内衬管与地下管道内壁之间的空间;待混凝土浆液凝固后,完成地下管道的修复,本实施例的无轨型地下管道修复方法无需在地表开挖施工,也无需在现场拆卸原地下管道与现场施工新地下管道,即可修复地下管道,因而能够有效缩短施工周期,能够极大的减小对地面交通的影响,具有良好的经济效益和社会效益。另一方面,无轨型地下管道修复方法采用推进法或牵引法将内衬管依次推入到地下管道内,施工时地下管道内无需铺设轨道,这样不仅节省了成本、提高了施工速度,更重要的是,最大化的节约了安装空间,从而使内衬管与地下管道的内径差最小化,有利于提高内衬管的内径,从而提高内衬管的介质流量,有利于最大限度保留地下管道原设计介质流量。同时,通过在内衬管与地下管道内壁之间的空间内布设注浆管来注浆,无需在内衬管的管壁内开注浆通道和注浆孔,避免了运行过程中因内衬管的管壁内的注浆通道和注浆孔,而出现的泄漏。

40.上文中的地下管道是指地下管网中的原地下管道,地下管道为混凝土管道,当然地下管道也可以为钢管或其他材质的管道。

41.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1