一种机器人谐波减速机柔轮用中碳轴承钢及其生产方法与流程

1.本发明属于冶金技术领域,具体涉及一种机器人谐波减速机柔轮用中碳轴承钢及其生产方法。

背景技术:

2.近年来劳动力成本的上涨和人口老龄化的加速给传统制造业带来了巨大压力,一些企业已经开始升级智能化来取代传统制造方式,以此来提高生产效率和降低成本。智能化机器人产业已经成为全球制造业的发展方向,并得到了蓬勃的发展。

3.智能机器人中有三大核心部件:运动控制器、伺服驱动电机和精密减速机,其中精密减速机最为关键,制造成本占比在35%以上。根据传动方式的不同,精密减速机一般分为rv减速机和谐波减速机,其中谐波减速器具有结构紧凑、质量轻、体积小而传动效率高、传动精度高等优点,是目前技术含量最高、最具竞争力的机器人用精密减速机。

4.谐波减速器由四个基本构件组成:固定的内齿刚轮、柔轮、波发生器以及柔性轴承,靠波发生器装配上柔性轴承使柔轮产生可控的弹性变形,并与刚轮相啮合来传递动力。当波发生器发生转动时,柔轮与刚轮的啮合状态也不断改变,导致柔轮的每个部位均需要长期承受各种形式的交变应力,这对柔轮的精度和性能提出了极为苛刻的要求。柔轮作为谐波减速机的关键部位,柔轮的疲劳寿命一般决定了谐波减速机的使用寿命。综上所述,谐波减速机柔轮部件需要采用较高纯净度、较高组织均匀性和较高疲劳寿命的特殊材料进行制备。

5.目前,谐波减速机柔轮材料被国外企业垄断,国内对该材料的研发处于空白。谐波减速机的核心零部件材料长期依赖进口,大大提高了国内智能机器人的生产成本,严重制约我国智能化机器人产业的发展。

6.当前,谐波减速机柔轮材料主要采用模铸工艺生产的钢材。由于模铸工艺生产的钢材在组织均匀性方面具有一定优势,但也存在生产效率、成材率、产能非常低,能耗和生产成本非常高等明显的劣势。因此,我公司采用真空脱气连铸连轧工艺,通过提高钢的纯净度、降低氧含量和残余有害元素的含量,改善钢材组织均匀性等关键质量指标,研制和生产具有世界先进水平的谐波减速机柔轮用钢,从而推进机器人减速机关键材料的国产化。

技术实现要素:

7.本发明所要解决的技术问题是针对上述现有技术提供一种高力学性能、高组织均匀性和高纯净度的轴承钢的制造方法。本发明对化学成分进行合理设计,在目前生产高纯净度轴承钢的基础上,对关键工序进行优化研究和控制,使钢材获得高的力学性能、高的组织均匀性和高的纯净度,满足谐波机器人减速机柔轮用钢的使用性能。

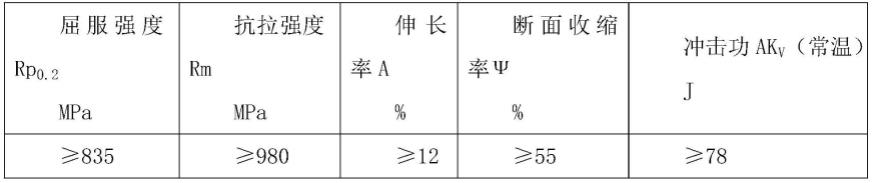

8.本发明要求钢材具有较高的强度、一定的韧性及耐冲击性,对力学性能的具体要求见下表1。为保证钢材的高强度,本发明要求晶粒度≥6级,并且不能有混晶组织。

9.表1

[0010][0011]

本发明要求钢材具有较高的组织均匀性,因此对低倍组织有严格要求,要求中心疏松≤1.0级、一般疏松≤1.0级、锭型偏析≤1.0级,中心偏析≤1.5级,并且不允许出现缩孔、气泡、裂纹、夹杂、分层、翻皮及白点;其次,为保证钢材微观组织均匀性,本发明要求带状组织评级不超过2级。

[0012]

为满足柔轮具有较长的使用寿命,因此要求钢材具有较高的纯净度,故本发明对微观夹杂物提出了严格的要求。由于b类和d类夹杂物属于脆性夹杂物,硬度较高,在应力的作用下不会发生变形。因此在柔轮的使用过程中,容易在这些脆性夹杂物附近产生应力集中,从而萌生裂纹,导致柔轮提前失效,而且这类夹杂物尺寸越大,其危害越大;由于a类和c类夹杂物属于塑性夹杂物,具有较高的延展性,对柔轮的使用寿命危害较小。本发明要求根据gb/t 10561a法检验微观非金属夹杂物,对微观非金属夹杂物评级的具体要求见下表2。

[0013]

表2

[0014][0015]

本发明解决上述问题所采用的技术方案为:一种机器人谐波减速机柔轮用轴承钢,化学成分为:c:0.36~0.43%,si:0.15~0.35%,mn:0.60~0.90%,cr:0.60~1.00%,s≤0.015%,p≤0.025%,ni:1.60~2.00%,cu≤0.25%,mo:0.15~0.35%,ca≤0.0010%,ti≤0.003%,o≤0.0010%,as≤0.01%,sn≤0.015%,sb≤0.005%,余量为fe及不可避免的杂质。

[0016]

本发明的机器人谐波减速机柔轮用轴承钢的化学成分设计依据如下:

[0017]

1)c含量的确定

[0018]

碳含量是影响零件硬度和强度最重要的元素之一。提高碳含量,能够提高钢材的硬度和强度。但过高的碳含量会降低钢材的塑性和韧性。谐波机器人减速机柔轮用钢既要有较高的强度还要有一定的韧性及耐冲击性。本发明c含量采用为0.36~0.43%。

[0019]

2)si含量的确定

[0020]

硅是钢中脱氧元素,并以固溶强化形式提高钢的强度。它降低碳元素在铁素体中的扩散速度使回火时析出的碳化物不易聚集,增加钢的回火稳定性。另外,硅元素可以减少摩擦发热时的氧化作用从而提高钢材的耐磨性。但是,过高的硅含量会导致钢材的韧性降低,而且过高的硅含量会增加钢材的过热敏感性、裂纹和脱碳倾向。本发明si含量采用为0.15~0.35%。

[0021]

3)mn含量的确定

[0022]

锰元素对钢材起固溶强化的作用,提高钢的强度。锰元素是钢中脱氧和脱硫元素,锰在钢铁冶炼过程中中可与硫元素形成mns夹杂,使切削易于碎断,保证钢材的可加工性

能。但锰元素含量过高,会增加钢材的开裂敏感性。本发明mn含量控制在0.60~0.90%。

[0023]

4)cr含量的确定

[0024]

铬是强碳化物形成元素,能够提高钢的强度和耐磨性。但铬含量过高,会降低钢材的冲击韧性。本发明cr含量的范围确定为0.60-1.00%。

[0025]

5)ni含量的确定

[0026]

镍元素可以提高钢的淬透性并可以显著改善其冲击韧性,但是镍也是贵重金属,含量过高会增加成本。本发明ni含量控制在1.60~2.00%。

[0027]

6)mo含量的确定

[0028]

钼元素的主要作用是提高淬透性,改善钢的力学性能,特别是具有提高韧性的效果。并且可以降低钢的韧脆转变温度,抑制钢的回火脆性。但钼属于贵金属,添加量过高会增加制造成本,因此,本发明mo含量的控制范围确定为在0.15~0.35%。

[0029]

7)ca含量的确定

[0030]

钙含量会增加钢中点状氧化物的数量和尺寸,同时由于点状氧化物硬度高,塑性差,在钢变形时其不变形,容易在交界面处形成空隙,使钢的性能变差。本发明ca含量的范围确定为≤0.001%。

[0031]

8)ti含量的确定

[0032]

钛元素与n元素结合可形成氮化钛夹杂物,也属于脆性夹杂物,其硬度很高、呈尖角状,对柔轮的寿命影响较大,因此本发明要求ti≤0.0030%

[0033]

9)o含量的确定

[0034]

氧元素在钢中以氧化物夹杂的形式存在,在应力的作用下,氧化物不会发生变形,在其附近产生应力集中,进而萌生裂纹,导致柔轮的使用寿命过低。本发明要求钢材中氧含量不能超过0.0010%。

[0035]

10)p、s含量的确定

[0036]

p元素在钢的凝固时引起元素偏析,其溶于铁素体使晶粒扭曲、粗大,且增加冷脆性,因此确定p≤0.025%;s元素易使钢产生热脆性,降低钢的延展性和韧性,形成的硫化物还破坏了钢的连续性,因此确定s≤0.015%。

[0037]

11)as、sn、sb含量的确定

[0038]

as、sn、sb等微量元素,均属低熔点有色金属,在钢材中存在,引起零件表面出现软点,硬度不均,因此将它们视为钢中的有害元素,本发明这些元素含量的范围确定为as≤0.01%,sn≤0.015%,sb≤0.005%。

[0039]

本技术的另一目的是提供一种机器人谐波减速机柔轮用轴承钢的生产方法,采用连铸的方式冶炼坯料,生产制造流程为铁水预处理-顶底复吹转炉bof-钢包精炼炉lf-真空循环脱气炉rh-大截面ccm连铸坯-连铸坯缓冷-连轧-轧材缓冷-软化退火-精整,具体的工艺步骤如下:

[0040]

(1)钢水冶炼:冶炼原料依次经铁水预处理kr、转炉冶炼、lf精炼和rh真空脱气得到符合化学成分的纯净钢水。钢水冶炼必须通过铁水预处理,获得干净的铁水,减少有害元素p的含量;在转炉进行吹氧冶炼时,将铁水转化为钢水并进一步减少p含量,出钢终点c控制在0.10~0.25%,终点p控制在≤0.025%以下,严格控制废钢的质量,减少残余元素cu的含量,避免钢材出现cu脆现象,出钢前进行挡渣控制工艺,解决现有技术有害元素as、sn、

pb、sb含量偏高的问题;转炉出钢温度控制在1620℃~1700℃,确保进入lf精炼炉温度在1500℃以上,lf精炼过程添加低ti、低ca合金和优质耐火材料,控制有害元素ti和ca的含量,采用高性能合成渣造渣脱氧技术,lf精炼时间控制在30min以上,确保钢包保持长时间的夹杂物去除过程,让非金属夹杂物充分上浮;在rh真空脱气时,确保炉内达到足够的真空度,并保持充足的循环处理时间,去除钢中的有害气体含量,通过控制o含量来进一步去除非金属夹杂物,保证钢材的纯净度;

[0041]

(2)连铸:采用大断面全程保护浇注,避免钢水的二次氧化;采用390mm

×

510mm及以上尺寸的大截面连铸坯,使钢材压缩比大于20,从而保证了材料的致密度及低倍组织均匀性;采用中间包感应加热技术,连铸的开浇温度≥1500℃,以及低过热度浇注,过热度≤25℃,有效改善连铸坯宏观偏析;采用轻压下工艺结合电磁搅拌技术,有效的改善了高合金含量给连铸坯带来的铸坯微观偏析,使材料满足高均匀性均匀性,且该技术可以有效地抑制柱状晶区的长大,增大中心等轴晶区,使组织晶粒更加细小;连铸拉速控制在0.40-0.50m/min,使连铸过程平稳,液面波动较小;

[0042]

(3)连铸坯缓冷:连铸坯下坑缓冷,其中下坑温度大于650℃,下坑缓冷时间大于48小时,避免钢材因表面及内部的热应力及组织应力变化而出现开裂的现象。;

[0043]

(4)连轧:采用高温加热工艺,将连铸坯在中性或弱氧化性气氛的加热炉内加热至1210℃-1260℃,根据连铸坯型大小进行充分保温,总加热时间在3小时以上,保证材料充分奥氏体化再结晶,使得钢材具有较高且均匀的组织晶粒度,保证材料组织高均匀性。铸坯出炉后先经高压水除磷后,在1000-1150℃温度开轧,终轧温度≥950℃,经过粗轧、中轧和精轧三道工序轧制成圆棒材,成品棒材的直径范围为20~100mm,总压缩比≥20,其中粗轧的压缩比≥8,中轧的压缩比≥5,精轧保证成品钢材的尺寸精度;

[0044]

(5)轧材缓冷:将轧后棒材在480℃及以上温度进行下坑缓冷,缓冷时间大于60小时,出坑温度小于200℃,为防止晶粒粗大,缓冷也有利于消除钢材表面残余应力;

[0045]

(6)软化退火:轧后棒材应于起坑后24小时内进行软化退火处理,软化退火温度为650-750℃,保温时间≥7h,随后随炉冷却至500℃后出炉空冷至室温,软化退火的目的是:为了满足用户对成品钢材进行机加工工艺,从而减小成品钢材的硬度,保证软化退火后钢材的硬度≤269hbw;

[0046]

(7)精整:包括矫直、倒角和无损探伤等精整工序,所有产品需100%经过无损探伤,保证产品的表面和内部质量。

[0047]

与现有技术相比,本发明的优点在于:

[0048]

(1)钢水冶炼须通过铁水预处理铁,控制有害元素p的含量;

[0049]

(2)转炉冶炼添加清洁废钢,严格控制废钢质量,减少残余元素cu的含量,避免因cu含量过高而产生cu脆现象;转炉出钢前进行挡渣控制工艺,解决现有技术有害元素as、sn、pb、sb含量偏高的问题;

[0050]

(3)lf精炼过程选用低ti、低ca合金和优质耐火材料,降低钢水中有害元素ti和ca的含量;采用高性能合成渣造渣脱氧技术,确保lf时间≥30min,确保夹杂物随渣充分上浮去除,有效控制夹杂物数量和尺寸;

[0051]

(4)采用rh真空循环脱气技术将钢中的o、h含量降低至极低水平,有效控制钢材中气体元素含量,以此进一步减少夹杂物的数量,确保钢材的高纯净度要求。经检测,本发明

产品的夹杂物数量和尺寸和o含量等指标均达到了世界领先水平;

[0052]

(5)连铸采用采用中间包感应加热技术,连铸的开浇温度≥1500℃,并采用低过热度浇注,过热度≤25℃,有效改善连铸坯宏观偏析;采用390mm

×

510mm及以上尺寸的大截面连铸坯,使钢材压缩比大于20,从而保证了材料的致密度及低倍组织均匀性;连铸拉速控制在0.40-0.50m/min,使连铸过程平稳,液面波动较小;

[0053]

(6)为满足谐波减速机柔轮的高力学性能,所以本发明的中碳轴承钢降低了碳含量,并增加了cr、ni和mo合金元素含量,高合金元素含量会对连铸坯带来严重的微观偏析,本发明连铸过程中采用轻压下工艺结合电磁搅拌技术,有效的改善了高合金含量给连铸坯带来的微观偏析,使材料满足高均匀性均匀性,且该技术可以有效地抑制柱状晶区的长大,增大中心等轴晶区,使组织晶粒更加细小;

[0054]

(7)连轧过程采用高温加热工艺,加热温度控制在1210℃-1260℃,总加热时间在3小时以上,保证材料充分奥氏体化再结晶,使得钢材具有较高且均匀的组织晶粒度,保证材料组织高均匀性。

[0055]

(8)本发明生产的机器人谐波减速机柔轮用轴承钢满足如下指标要求:

[0056]

微观夹杂物根据gb/t 10561a法检验,b细系≤1.0级、b粗系≤0.5级、d细系≤1.0级,d粗系≤0.5级、ds系≤1.0级;低倍组织要求中心疏松≤1.0级、一般疏松≤1.0级、锭型偏析≤1.0级,中心偏析≤1.5级,并且不允许出现缩孔、气泡、裂纹、夹杂、分层、翻皮及白点。退火后金相组织不存在贯穿视场的带状组织。

附图说明

[0057]

图1为实施例1产品退火组织(1/2r处);

[0058]

图2为实施例2产品退火组织(1/2r处);

[0059]

图3为对比例产品(采用模铸工艺生产)退火组织(1/2r处)。

具体实施方式

[0060]

下面结合实例对本发明内容作进一步说明。

[0061]

本发明实施例的机器人谐波减速机柔轮用中碳轴承钢的制造流程为采用铁水预处理-顶底复吹转炉bof-钢包精炼炉lf-真空循环脱气炉rh-大截面ccm连铸坯-连铸坯缓冷-连轧-轧材缓冷-软化退火-精整的成型工艺生产钢材。

[0062]

具体地,冶炼时选用优质铁水、废钢及原辅料,选用优质脱氧剂及耐火材料。转炉出钢终点c分别控制在0.10~0.25%,终点p控制在≤0.025%以下,出钢温度在1620℃-1700℃。连铸的开浇温度≥1500℃,过热度控制在≤25℃之内,拉速控制在0.40-0.50m/min。将生产出的连铸坯下坑缓冷,其中下坑温度大于650℃,下坑缓冷时间大于48小时,出坑温度小于300℃。缓冷结束后将上述连铸坯送至中性或弱氧化性气氛的加热炉内加热并轧制成材,轧钢加热、轧制及冷却工艺如下表3所示。轧材需下坑缓冷,入坑温度≥480℃,起坑温度≤300℃,缓冷时间≥60h,缓冷出坑24h内进行软化退火处理,软化退火温度为650-750℃,保温时间≥5h,随后随炉冷却至400℃后出炉空冷至室温。随后将棒材经后续矫直、探伤,制得目标棒材成品。

[0063]

表3轧钢加热、轧制及冷却工艺

[0064][0065]

本发明各实施例和(作为对比的)目前市场上所用的模铸的谐波减速机柔轮材料的化学成分(wt%)见表4。

[0066]

表4

[0067] csimnpscrcuni实施例10.390.240.770.0210.0060.80.021.71实施例20.390.280.790.0180.0070.80.021.72对比例0.410.230.810.0190.0080.80.181.61

[0068]

续表4

[0069] moassnsbcatio实施例10.230.00380.00150.00130.00020.00120.00041实施例20.230.00380.00170.00130.00040.00120.00045对比例0.160.00400.00870.00130.00030.00180.00133

[0070]

从成分上看,本发明对常规的谐波减速机柔轮材料的化学成分进行了一定优化,通过减少c含量来保留成品钢材的塑性,通过增加ni和mo含量提高钢材的强度以及冲击韧性。通过转炉冶炼,并严格控制废钢的质量,来减少残余元素cu的含量,避免因cu含量过高产生的cu脆现象,通过转炉出钢前进行挡渣控制工艺,有效减少sn含量,本发明的钢材cu和sn含量均远小于模铸材。由于lf精炼采用低ti、低ca合金,所以本发明的ti含量远低于模铸材。lf精炼采用高性能合成渣造渣脱氧技术、rh真空循环脱气以及连铸全程保护浇注技术,本发明的o含量要明显优于模铸材,实物质量已达到国际领先水平。

[0071]

本发明各实施例和对比例的力学性能数据见表5。

[0072]

表5

[0073][0074]

从力学性能看,本发明钢材的强度和塑性与模铸材相当,满足谐波减速机柔轮的

使用要求,说明本发明通过减小c含量和增加ni、mo含量并没有使强度和塑性发生明显降低。但本发明的冲击功要远高于模铸材,说明本发明添加ni、mo含量能提高冲击韧性,连铸过程采用轻压下和电磁搅拌工艺以及连轧过程采用高温加热工艺均能有效均匀组织和细化晶粒。本发明由于采用软化退火处理,退火后硬度也要明显小于模铸材,更利于用户进行机加工。

[0075]

本发明各实施例和对比例钢材的晶粒度评级结果见表6。

[0076]

表6

[0077] 晶粒度/级实施例18.5实施例28对比例7

[0078]

由晶粒度结果看,由于本发明连铸过程采用轻压下结合电磁搅拌工艺以及连轧采用高温加热工艺,本发明钢材的晶粒度评级结果要明显高于模铸材,已达国际先进水平。

[0079]

本发明各实施例和对比例钢材的低倍数据见表7。

[0080]

表7

[0081] 中心疏松一般疏松锭型偏析中心偏析实施例11.01.01.00实施例21.01.01.00对比例1.01.01.00

[0082]

本发明的钢材的低倍质量与模铸材相当。

[0083]

本发明各实施例和对比例钢材的微观非金属夹杂物评级结果见表8。

[0084]

表8

[0085][0086]

由于本发明lf精炼采用高性能合成渣造渣脱氧技术、rh真空循环脱气以及连铸全程保护浇注技术,因此本发明钢材的o含量要远低于模铸材,进一步导致本发明的夹杂物的数量和尺寸远小于模铸材,尤其在可能引起柔轮材料提前失效的b细和ds类脆性夹杂物的指标上,此夹杂物控制水平以达国际先进水平。

[0087]

本发明实施例1产品在1/2r处退火组织视图参见图1,实施例2产品在1/2r处退火组织视图参见图2,对比例产品1/2r处退火组织视图参见图3。

[0088]

由于本发明的连铸过程采用轻压下结合电磁搅拌工艺,能明显改善材料的微观偏析,退火后材料的带状组织条带分布均匀,而且带宽较窄,明显小于模铸材,而且本发明的钢材未发现贯穿视场的带状组织,带状组织方面要优于模铸材。

[0089]

综上,本发明涉及的一种谐波减速机柔轮用轴承钢及其生产方法,通过提高钢材的纯净度总体思路,采取真空脱气、连铸、轧制的高效率、大产能、低成本工艺路线,对关键工序进行优化研究和控制,从而在满足钢材力学性能的基础上,使钢材获得了较高的纯净度和较高的组织均匀性。在生产效率、生产成本和产品质量稳定性上显著增强了我国产品的竞争力。

[0090]

尽管以上详细地描述了本发明的优选实施例,但是应该清楚地理解,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1