复合型变桨柜弹性支撑底座的制作方法

1.本发明涉及风力发电技术领域,具体涉及一种复合型变桨柜弹性支撑底座。

背景技术:

2.随着风电行业的不断发展、对风能利用率的不断提升,陆上及海上大兆瓦风力发电机组的应用将越来越多。由于风轮扫略面积的不断提升,叶片长度增加,叶根直径变大,使得风力发电机组轮毂尺寸也随之增大。风力发电机组轮毂作为铸件,随着轮毂尺寸的增大,轮毂铸造尺寸公差也将越来越大。目前,风力发电机组设有变桨系统控制柜体,柜体支架被夹紧于弹性支撑中间,风力发电机组轮毂上设有腹板,腹板上设有凸台,弹性支撑由螺栓及垫片压紧于轮毂腹板的凸台上。由于柜体底面有散热空间需求,柜体支架距离轮毂腹板的最小距离必须保证。轮毂腹板面为铸造面,铸造面尺寸公差较大。轮毂腹板上的凸台表面为加工面1,该面的加工基准为加工面2,因此很难控制轮毂腹板面与凸台表面之间的距离,也就是说,很难控制坐落于凸台表面上柜体支架距轮毂腹板面的距离。

3.当前技术背景下,为了得到该距离,只能给与过多的铸造毛坯尺寸来弥补出现铸造下偏差的情况。这不仅增加了轮毂铸造模具的厚度,增加了轮毂腹板厚度及加工量,从而增加轮毂成本。

技术实现要素:

4.有鉴于此,本发明要解决的问题是提供一种变桨柜体弹性支撑底座,减少轮毂铸造过程中毛坯的重量,减少加工量,便于控制凸台到腹板之间的尺寸,从而保证变桨控制柜柜体底面到腹板面的距离。。

5.本发明通过以下技术手段解决上述技术问题:本发明提供一种复合型变桨柜弹性支撑底座,包括底座本体,所述底座本体贯穿轮毂腹板后通过第一螺栓固定设置在轮毂腹板上,所述底座本体的中心设置有第一螺纹孔,所述底座本体的两端分别设置有柜体弹性支撑,所述柜体弹性支撑通过第一螺杆紧固在第一螺纹孔上,所述弹性支撑上设置有柜体支架板,所述轮毂腹板的一侧设置有凸台,所述凸台的中心设置有第三通孔,所述第三通孔贯穿轮毂腹板,所述凸台的台面上设置有多个第二螺纹孔,所述底座本体通过第二螺杆紧固连接在第二螺纹孔上。

6.进一步,所述底座本体的一端设置有与凸台匹配的法兰,所述法兰上设置有与第二螺纹孔相对应的第二通孔,所述第二螺杆穿过第二通孔后紧固在第二螺纹孔上。

7.进一步,所述凸台设置有多个,多个凸台的表面齐平,所述第二螺杆与凸台端面之间设置有第二垫片。

8.进一步,所述法兰的端面距离靠近一端的底座本体端面的距离为15~60毫米。

9.进一步,所述柜体弹性支撑包括两块弹性压板,两块弹性压板重叠设置,所述柜体支架板设置在两块弹性压板之间,所述弹性板的中心设置有第一通孔,所述柜体支架板上设置有与第一通孔相对应的第四通孔,所述第一螺杆穿过第一通孔和第四通孔后旋拧入第

一螺纹孔。

10.进一步,所述弹性压板的相对面上设置有卡槽,所述柜体支架板的安装位置上设置有与卡槽相匹配的卡板,所述卡板卡合在卡槽内。

11.进一步,所述弹性压板为橡胶材料制成,所述第一螺杆与相接处的弹性压板之间设置有第一垫板。

12.进一步,所述底座本体两端的弹性支撑的底面与轮毂腹板的距离相同。

13.由上述技术方案可知,本发明的有益效果:本发明提供一种复合型变桨柜弹性支撑底座,包括底座本体,所述底座本体贯穿轮毂腹板后通过第一螺栓固定设置在轮毂腹板上,所述底座本体的中心设置有第一螺纹孔,所述底座本体的两端分别设置有柜体弹性支撑,所述柜体弹性支撑通过第一螺杆紧固在第一螺纹孔上,所述弹性支撑上设置有柜体支架板,所述轮毂腹板的一侧设置有凸台,所述凸台的中心设置有第三通孔,所述第三通孔贯穿轮毂腹板,所述凸台的台面上设置有多个第二螺纹孔,所述底座本体通过第二螺杆紧固连接在第二螺纹孔上。减少轮毂铸造过程中毛坯的重量,减少加工量,便于控制凸台到腹板之间的尺寸,从而保证变桨控制柜柜体底面到腹板面的距离。

附图说明

14.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

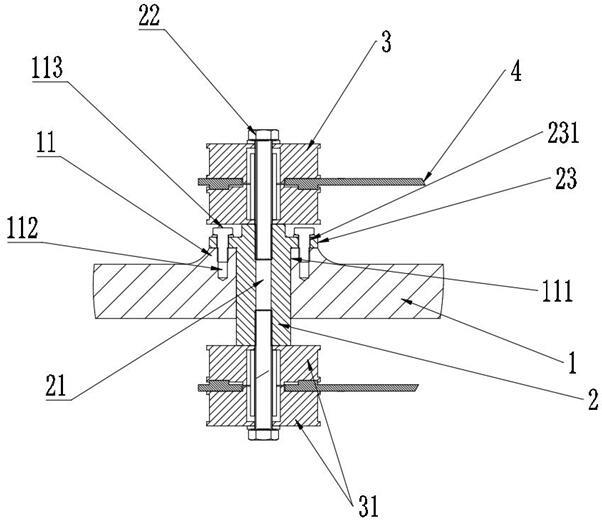

15.图1为本发明提供的复合型变桨柜弹性支撑底座的剖视图;附图标记:1-轮毂腹板;2-底座本体;3-柜体弹性支撑;4-柜体支架板;21-第一螺纹孔;22-第一螺杆;11-凸台;111-第三通孔;112-第二螺纹孔;113-第二螺杆;23-法兰;231-第二通孔;31-弹性压板。

具体实施方式

16.下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

17.请参阅图1所示,本发明提供一种复合型变桨柜弹性支撑底座,包括底座本体2,所述底座本体2贯穿轮毂腹板1后通过第一螺栓固定设置在轮毂腹板1上,所述底座本体2的中心设置有第一螺纹孔21,所述底座本体2的两端分别设置有柜体弹性支撑3,所述柜体弹性支撑3通过第一螺杆22紧固在第一螺纹孔21上,所述弹性支撑上设置有柜体支架板4,所述轮毂腹板1的一侧设置有凸台11,所述凸台11的中心设置有第三通孔111,所述第三通孔111贯穿轮毂腹板1,所述凸台11的台面上设置有多个第二螺纹孔112,所述底座本体2通过第二螺杆113紧固连接在第二螺纹孔112上。按照等同于柜体弹性支撑3的数量,在轮毂腹板1的单侧铸造多处凸台11,并在每个凸台11中心铸造出一处孔。轮毂进行加工时,将凸台11平面加工出来后,并完成孔的加工,孔与柜体连接底座为孔轴间隙配合。在凸台11表面钻螺纹孔,用来固定柜体连接底座。将连接底座的上下表面加工螺纹孔,用来连接弹性支撑与柜体支架。在连接底座上钻通孔,用来配合螺栓压紧固定底座于凸台11上。在该连接底座上钻螺

纹孔,用于安装平台板。平台板上钻有通孔,用于安装轮毂内侧攀扶装置或线缆固定支架。该方案减少在轮毂腹板1上铸造凸台11,降低了铸造工艺复杂性,减少轮毂重量,减少了加工时间,提高了轮毂生产效率。

18.作为对上述技术方案的进一步改进,所述底座本体2的一端设置有与凸台11匹配的法兰23,所述法兰23上设置有与第二螺纹孔112相对应的第二通孔231,所述第二螺杆113穿过第二通孔231后紧固在第二螺纹孔112上。通过设置法兰23将底座本体2固定连接在凸台11上,使其连接更稳定。

19.作为对上述技术方案的进一步改进,所述法兰23的端面距离靠近一端的底座本体2端面的距离为15~60毫米。所述底座本体2两端的弹性支撑的底面与轮毂腹板1的距离相同。根据加工底座本体2的长度和法兰23距离底座本体2端面的距离来控制变桨柜底板距离轮毂腹板1的距离,从而根据需要流出恰当的散热距离,而不需要精确控制轮毂腹板1上的凸台11高度,从而降低了轮毂的铸造难度,提高了轮毂加工效率。

20.作为对上述技术方案的进一步改进,所述柜体弹性支撑3包括两块弹性压板31,两块弹性压板31重叠设置,所述柜体支架板4设置在两块弹性压板31之间,所述弹性板的中心设置有第一通孔,所述柜体支架板4上设置有与第一通孔相对应的第四通孔,所述第一螺杆22穿过第一通孔和第四通孔后旋拧入第一螺纹孔21。通过设置两块弹性压板31,将柜体支架板4设置在两块弹性压板31之间通过第一螺杆22惯穿过两块弹性压板31以及柜体支架板4旋拧入底座本体2的预紧力夹持压紧柜体支架板4。同时在柜体支架板4上设置第四通孔并使得第一螺杆22贯穿第四通孔可以防止其松动后掉落。通过弹性压板31产生的弹性压力使得当第一螺杆22松动后柜体支架板4也不会发生晃动。

21.作为对上述技术方案的进一步改进,所述弹性压板31的相对面上设置有卡槽,所述柜体支架板4的安装位置上设置有与卡槽相匹配的卡板,所述卡板卡合在卡槽内。所述弹性压板31为橡胶材料制成,所述第一螺杆22与相接处的弹性压板31之间设置有第一垫板。通过设置相匹配的卡板和卡槽,使得即使在第一螺杆22松动后柜体支架板4也不会发生转动,进一步保护变桨柜。

22.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1