蒸发式冷凝器的油冷却子系统的制作方法

1.本实用新型涉及一种冷却系统,具体涉及一种用于制冷压缩机组的润滑油冷却系统。

背景技术:

2.应用于蒸发式冷凝器的制冷压缩机组,在制冷过程中排气温度高,导致润滑油温过高。因此大部分制冷压缩机需要设置油冷却换热器系统,对润滑油进行冷却。现有的油冷却系统普遍存在能耗偏高、结构比较复杂等缺陷。下面对目前国内外几种常规油冷却方式进行分析。

3.一、循环水泵、凉水塔与油冷却换热器组合的油冷却方式。其主要缺点是油冷却换热器易结水垢。清理水垢太麻烦还不好清理。除了油换热器外还需要增加循环水泵进行动力循环,还需要配套单独的凉水塔及控制系统。目前这种冷却方式基本被淘汰。

4.二、高压液体制冷剂经节流后到油冷却换热器,通过制冷剂的蒸发,对油进行冷却。由于蒸发的气相制冷剂还要通过压缩机进行压缩成高温高压蒸汽后再冷凝成液体,导致压缩机的工作效率和制冷效果下降。目前这种方式也很少被应用。

5.三、通过风冷式油冷却换热器。其主要做法是通过循环风的作用对油进行冷却。主要缺陷是能耗过高,特别是在夏季生产过程中不仅能耗增加而且冷却效果较差。

6.四、通过与制冷系统共用蒸发式冷凝器,再结合虹吸罐和油换热器的方式,利用制冷工质对油进行冷却方式。优点是油冷却换热器不结垢,冷却效果较好。主要缺点是:第一、油冷却系统复杂,需要增加一个虹吸罐及相关管路及阀门,导致造价和维护成本较高;第二、由于增加虹吸罐使制冷工质充注量增加,进一步抬高了生产成本;第三、由于油温过高,从油换热器回流到虹吸罐的汽液混合制冷剂温度偏高,进入虹吸罐后伴有闪蒸现象发生,导致流到高压贮液器的制冷剂温度略高于从蒸发冷直接冷凝出的制冷剂温度,导致制冷效果下降。

技术实现要素:

7.本实用新型所要解决的技术问题是,提供一种蒸发式冷凝器的油冷却子系统,采用与制冷系统共用蒸发式冷凝器方式,通过简单的管路连接省去虹吸罐,减少投资成本,达到更好的冷却效果并进一步降低能耗。

8.为了解决上述技术问题,本实用新型采用以下技术方案:

9.蒸发式冷凝器的油冷却子系统,所述蒸发式冷凝器包括壳体和安装在所述

10.壳体内的冷凝换热器,所述冷凝换热器包括复合集管,复合集管的上方设置有一级进汽集管和二级进汽集管,一级进汽集管通过进汽管道连接压缩机组的排气端,复合集管和二级进汽集管之间通过过渡管相连通,所述冷凝换热器还包括两组换热管或者换热板,其中第一组换热管或者换热板的进出端分别连接一级进汽集管和复合集管,第二组换热管或者换热板的进出端分别连接二级进汽集管和复合集管;复合集管带有排液管,排液

管通过液封连接有高压贮液器,所述子系统还包括通过润滑油管道与所述压缩机组的进出油口相连接的油冷换热器,其特征在于:所述油冷换热器的制冷剂进口端通过制冷剂供液管连接复合集管、排液管或者高压贮液器;所述油冷换热器的制冷剂出口端通过制冷剂出液管连接复合集管、二级进汽集管或者分别连接复合集管和二级进汽集管。

11.优选地,所述子系统包括上端连通二级进汽集管、下端连通复合集管的气液分离管;所述油冷换热器的制冷剂出口端通过制冷剂出液管连接所述气液分离管。

12.优选地,所述制冷剂供液管与复合集管的连接点位于复合集管的底侧,以确保复合集管内液相进入油冷换热器。

13.本实用新型的积极效果在于:

14.第一、油冷却子系统结构简单,不需要虹吸罐及与其相关的连接管道及阀门等,降低了设备及配套材料成本,并同时减少了安装费用。第二、制冷系统充注制冷工质减少,进而降低了生产成本。第三、对于大型制冷系统,由于虹吸罐安装在蒸发冷和高压贮液器中间,三者之间需要一定的高度差,而且虹吸罐还需要做基础。采用本子系统方案后,蒸发冷的安装高度降低,节约了基建成本。第四、改善了油冷却效果的同时,对制冷系统(主系统)的冷凝效果影响达到最小化。

附图说明

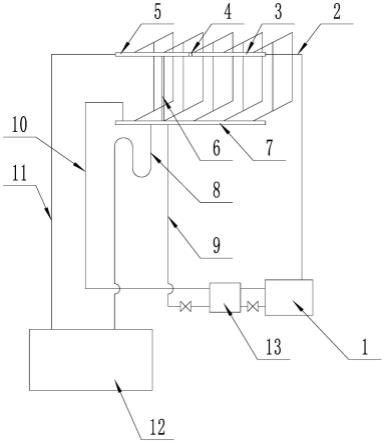

15.图1是本实用新型实施例一的结构示意图。

16.图2是本实用新型实施例二的结构示意图。

17.图中,1:压缩机组,2:进汽管道,3:一级进汽集管,4:隔板,5:二级进汽集管,6:过渡管,7:复合集管,8:排液管,9:制冷剂供液管,10:制冷剂出液管,11:平衡管,12:高压贮液器,13:油冷换热器,14:气液分离管。

具体实施方式

18.下面结合附图和实施例进一步说明本实用新型。

19.实施例一

20.如图1,本实施例包括壳体和安装在所述壳体内的冷凝换热器,本实施例还包括循环风机和循环水泵,冷凝换热器通过喷淋水蒸发散热。所述冷凝换热器包括复合集管7,复合集管7的上方设置有一级进汽集管3和二级进汽集管5。一级进汽集管3通过进汽管道2连接压缩机组1的排气端。本实施例中,所述的一级进汽集管3和二级进汽集管5为同一根集管通过内设隔板4隔成的两段集管。复合集管7和二级进汽集管5之间通过过渡管6相连通。所述冷凝换热器还包括两组换热管或者换热板,其中第一组换热管或者换热板的进出端分别连接一级进汽集管3和复合集管7,第二组换热管或者换热板的进出端分别连接二级进汽集管5和复合集管7;复合集管7带有排液管8,排液管8通过液封连接有高压贮液器12。高压贮液器12依次通过节流阀、蒸发器和气液分离器连接所述压缩机组1的吸气端。本实施例还包括用于连通二级进汽集管5和高压贮液器12的平衡管11。

21.来自压缩机组1的高温高压蒸汽经进汽管道2进入一级进汽集管3,并经第一组换热管或者换热板与壳体内喷淋水循环换热,部分冷凝后进入复合集管7,液相经排液管8排入高压贮液器12,气相经过渡管6进入二级进汽集管5,经第二组换热管或者换热板与壳体

内喷淋水或冷风换热冷凝后返回复合集管7,然后经排液管8排入高压贮液器12。

22.本实施例还包括蒸发式冷凝器的油冷却子系统,所述子系统包括通过润滑油

23.管道与所述压缩机组1的进出油口相连接的油冷换热器13,所述油冷换热器13的制冷剂进口端通过制冷剂供液管9连接复合集管7,制冷剂供液管9与复合集管7的连接点通常位于复合集管7的底侧,以确保复合集管7内液相进入油冷换热器13。另一实施方式中,所述油冷换热器13的制冷剂进口端通过制冷剂供液管9连接排液管8,又一实施方式中所述油冷换热器13的制冷剂进口端通过制冷剂供液管9连接高压贮液器12。所述油冷换热器13的制冷剂出口端通过制冷剂出液管10连接复合集管7,另一实施方式中,所述油冷换热器13的制冷剂出口端通过制冷剂出液管10连接二级进汽集管5,又一实施方式中所述油冷换热器13的制冷剂出口端通过制冷剂出液管10分别连接复合集管7和二级进汽集管5。用于对压缩机组润滑油实施冷却的制冷剂自复合集管7、排液管8或者高压贮液器12经制冷剂供液管9进入冷换热器13,与来自压缩机组的高温润滑油进行热交换后,经制冷剂出液管10返回二级进汽集管5和/或复合集管7。

24.实施例二

25.如图2,本实施例中,仅油冷换热器13的制冷剂出口端与所述冷凝换热器的连接方式与实施例一不同,其他相同。本实施例进一步地包括上端连通二级进汽集管5、下端连通复合集管7的气液分离管14,所述油冷换热器13的制冷剂出口端通过制冷剂出液管10连接所述气液分离管14。用于对压缩机组润滑油实施冷却的制冷剂自复合集管7、排液管8或者高压贮液器12经制冷剂供液管9进入冷换热器13,与来自压缩机组的高温润滑油进行热交换后,经制冷剂出液管10返回气液分离管14并在气液分离管14中进行气液分离,气相向上进入二级进汽集管5,液相向下进入复合集管7。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1