一种大口径电熔套筒的制作方法

1.本实用新型涉及电熔管件领域,特别是一种大口径电熔套筒。

背景技术:

2.现有技术中,电熔承插连接(简称电熔连接)是聚烯烃塑料管道的一种常用连接方法,是将欲连接的两段管材端口表面除去氧化层插入电熔管件的两个承口中(承口的内壁埋入了电热丝,这个区域称为熔接区),熔接区内的电热丝通电时发热,熔融承插界面的塑料,在熔融产生的膨胀力的作用下,承插界面的分子重新绕结,结束通电冷却后形成了一个可靠的连接界面。

3.这种连接方式虽然可靠,但在管材的直径很大时(如dn1200以上),管材、管件的重量、不圆度、现场安装时落入焊接界面的粉尘、水滴等都会严重影响焊接界面间隙的洁净及均匀性,进而严重影响了熔接的可靠性;待到系统注水进行压力测试泄漏才发现问题,会导致后期的补救成本大大提高。

技术实现要素:

4.本实用新型的目的在于提供一种大口径电熔套筒,本实用新型的电熔套筒可以在圆周方向调整大口径塑料管道与电熔套筒之间的间隙,开始熔接前用压缩空气吹扫焊接界面保证界面的清洁,且可以在电熔熔接结束后对熔接界面的可靠性进行自检测,检出不可靠焊接可及时采取补救措施,保证了焊接界面的可靠性。

5.为达到以上目的,提供以下技术方案:

6.一种大口径电熔套筒,所述电熔套筒包括套筒本体、间隙调整螺栓、电熔丝组、试压气嘴和密封栓,所述套筒本体左右两端的筒壁上均匀设有一定数量的调整螺纹孔,每个所述调整螺纹孔均贯穿套筒本体,且每个所述调整螺纹孔均配合连接有一个间隙调整螺栓,所述套筒本体上还设有两组电熔丝接电口组,每组电熔丝接电口组有两个电熔丝接电口,设置于套筒本体的外壁上,所述电熔丝组有两组,分别固定连接于套筒本体的内壁上,位于间隙调整螺栓的内侧,每组所述电熔丝组均包括电熔一区与电熔二区两部分,且电熔一区与电熔二区串联,每个所述电熔一区与电熔二区的电熔丝的一端分别贯穿套筒本体并位于一个电熔丝接电口内,所述套筒本体上还设有两个试压孔,每个所述试压孔均贯穿套筒本体的筒壁,且分别位于每组电熔丝组的电熔一区与电熔二区之间,所述试压孔内壁还设有螺纹,且每个试压孔均配有一个试压气嘴和一个密封栓,所述试压气嘴内部设有贯穿其本体的进气孔,其外壁底部设有一定高度的螺纹,其中部外壁设有一圈向下开口的u形槽,所述u形槽的内部固定连接有一个密封圈,所述试压气嘴上还设有一个旋拧部,所述旋拧部位于u形槽上方,且试压气嘴外壁上部还设有螺纹,位于旋拧部上方,用于连接外接加气加压装置,所述密封栓的材质与套筒本体材质相同,其外壁设有一定高度的螺纹,且其螺纹处缠绕固定有电热丝,所述密封栓顶部设有一个接线孔,所述电热丝的顶端贯穿密封栓并固定连接于接线孔内,所述密封栓的顶端还设有两个凹陷,对称设置,用于旋拧密封栓,

所述套筒本体上还设有两个观察孔,每个所述观察孔均贯穿套筒本体,并分别与一个电熔一区相通。

7.优选地,所述间隙调整螺栓的长度大于电熔套筒的壁厚。

8.优选地,所述试压气嘴底端至密封圈的长度与电熔套筒的壁厚相同。

9.本实用新型的有益效果为:

10.1.本实用新型在电熔套筒的圆周设计了约束螺栓,可调整大口径塑料管道与电熔套筒套接面的间隙,约束管件或由于管道的自身重力在熔接过程中对熔接界面的间隙产生的影响。

11.2.本实用新型设计了双熔区,并开设了试压孔,在装配完成熔接前,利用该孔对熔接界面进行吹扫,清除灰尘、水滴等污垢;在熔接完成后,利用该孔用压缩空气检测熔接可靠性,检测方法简单方便。

12.3.本实用新型设计了专用密封栓,确认熔接可靠后用专用密封栓封闭试压孔,恢复电熔套筒的结构强度。

13.4.本实用新型设计的两组电熔丝组分别各自设置有电熔丝接电口,且互相之间无连接,减小了电熔丝组在电熔过程中所需的功率消耗,进而使所需电熔焊机功率消耗减少,降低了生产所需焊机的体积及重量。

附图说明

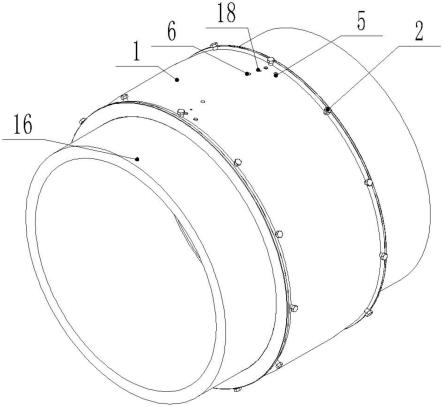

14.图1为本实用新型的结构示意图;

15.图2为本实用新型电熔套筒的剖视图;

16.图3为本实用新型试压气嘴的结构示意图;

17.图4为图3的剖视图;

18.图5为本实用新型密封栓的结构示意图;

19.图6为电熔套筒与大口径塑料管道连接结构示意图;

20.图7为电熔套筒与大口径塑料管道调整后连接结构示意图;

21.图中所示附图标记为:1-套筒本体,2-间隙调整螺栓,3-电熔二区,4-电熔一区,5-电熔丝接电口,6-试压孔,7-旋拧部,8-u形槽,9-密封圈,10-进气孔,11-电熔丝,12-调整螺纹孔,13-电热丝,14-凹陷,15-接线孔,16-大口径塑料管道,17-试压气嘴,18-观察孔。

具体实施方式

22.以下结合附图对本设计方案进行详细说明。

23.如图1~7所示,一种大口径电熔套筒,电熔套筒包括套筒本体1、间隙调整螺栓2、电熔丝组、试压气嘴17和密封栓,套筒本体1左右两端的筒壁上均匀设有一定数量的调整螺纹孔12,每个调整螺纹孔12均贯穿套筒本体1,且每个调整螺纹孔12均配合连接有一个间隙调整螺栓2,且间隙调整螺栓2的长度大于电熔套筒的壁厚,使间隙调整螺栓2能与大口径管道抵接并可调整电熔套筒与大口径管道之间的间隙大小,套筒本体1上还设有两组电熔丝接电口5组,每组电熔丝接电口5组有两个电熔丝接电口5,设置于套筒本体1的外壁上,电熔丝组有两组,分别固定连接于套筒本体1的内壁上,位于间隙调整螺栓2的内侧,每组电熔丝组均包括电熔一区4与电熔二区3两部分,且电熔一区4与电熔二区3串联,每个电熔一区4与

电熔二区3的电熔丝11的一端分别贯穿套筒本体1并位于一个电熔丝接电口5内,套筒本体1上还设有两个试压孔6,每个试压孔6均贯穿套筒本体1的筒壁,且分别位于每组电熔丝组的电熔一区4与电熔二区3之间,可同时测试电熔一区4与电熔二区3的密封性,试压孔6内壁还设有螺纹,且每个试压孔6均配有一个试压气嘴17和一个密封栓,试压气嘴17内部设有贯穿其本体的进气孔10,其外壁底部设有一定高度的螺纹,其中部外壁设有一圈向下开口的u形槽8,u形槽8的内部固定连接有一个密封圈9,防止因电熔套筒外壁的弧度造成密封不严的情况,试压气嘴17上还设有一个旋拧部7,方便试压气嘴17的安装与拆卸,旋拧部7位于u形槽8上方,且试压气嘴17外壁上部还设有螺纹,位于旋拧部7上方,用于连接外接加气加压装置,且试压气嘴17底端至密封圈9的长度与电熔套筒的壁厚相同,进而在通气时使试压气嘴17底部避免与大口径管道抵接造成堵塞,密封栓的材质与套筒本体1材质相同,对电熔套筒的密封效果更好,其外壁设有一定高度的螺纹,且其螺纹处缠绕固定有电热丝13,用于与电熔套筒熔接,进而封闭试压孔6,密封栓顶部设有一个接线孔15,电热丝13的顶端贯穿密封栓并固定连接于接线孔15内,密封栓的顶端还设有两个凹陷14,对称设置,用于旋拧密封栓,套筒本体1上还设有两个观察孔18,每个观察孔18均贯穿套筒本体1,并分别与一个电熔一区4相通。

24.实施例

25.如图1~7所示,将直径为2.5m的两根大口径塑料管道16的端口外侧除去表面氧化层,按电熔套筒长度的一半,分别将将直径为2.5m的两根大口径塑料管道16端部插入电熔套筒内,此时直径为2.5m的两根大口径塑料管道16与电熔套筒之间的熔接界面存在不均匀的间隙;将间隙调整螺栓2与调整螺纹孔12一一对应旋拧安装,视熔接界面的间隙控制每个间隙调整螺栓2底端与其对应的大口径塑料管道16的抵接压力,旋拧深度可以不同,使直径为2.5m的两根大口径塑料管道16与电熔套筒内壁的间隙保持均匀为准;将试压气嘴17旋拧进试压孔6内拧紧,并在试压气嘴17上紧密连接外接加气加压设备,开启外接加气加压设备,通过试压气嘴17向电熔套筒与大口径塑料管道16之间通入空气,进行清理灰尘和其他杂物,清理完毕后关闭外接加气加压设备;分别向两个电熔丝接电口5插入外接给电设备,设置好熔接所需的通电电压或电流及持续通电的时间后,对电熔套筒与大口径塑料管道16进行通电熔接,通过观察观察孔18判断熔接程度,电熔完成后拔出外接给电设备;在电熔套筒与大口径塑料管道16衔接的缝隙处涂抹肥皂水,在加压加气设备与试压气嘴17之间安装测压表,开启加压加气设备,通过试压气嘴17向电熔套筒与大口径塑料管道16之间通入一定量的空气或氮气后,关闭加压加气设备,通过测压表进行检测;如检测出电熔套筒与大口径塑料管道16未通过电熔完全密封,重复步骤步骤(4)与步骤(5),直至检测合格,防止电熔不完全而造成实际工作中发生泄露事故,从而造成后期维修等经济损失;检测电熔套筒与大口径塑料管道16通过电熔完全密封合格后,旋拧出试压气嘴17,将密封栓安装于试压孔6内,向密封栓的接线孔15内插入外接给电设备,设置好通电的电压电流和持续通电的时间后,对密封栓与试压孔6进行电熔密封。

26.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用

新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1