一种加脂轴承座的制作方法

1.本实用新型涉及轴承座领域,具体涉及一种加脂轴承座。

背景技术:

2.现有技术中轴承座润滑通常需要将机器停止,再向轴承座内添加润滑油或者润滑脂,这种方式需要花费较多的人力,同时也不利于生产效率的提高。其它相关改进的装置普遍需要再轴承座侧壁添加其它的设备,这样做又会增大轴承座的体积,不利于在紧凑空间里使用。

3.因此,设计一种加脂轴承座是必要的。

技术实现要素:

4.本实用新型的目的是提供一种加脂轴承座,以解决上述问题。

5.为了实现上述目的,本实用新型实施例提供了一种加脂轴承座,包括:轴承座本体,所述轴承座本体上具有一轴承安装位,所述轴承安装位适于安装轴承;

6.润滑仓,所述润滑仓设置在所述轴承安装位一侧,所述润滑仓内存放有润滑脂,且所述润滑仓与所述轴承安装位连通;

7.加脂部,所述加脂部滑动设置在所述润滑仓内;

8.联动部,所述联动部设置在所述加脂部一侧,所述联动部与所述加脂部远离所述润滑仓的一端联动;

9.动力部,所述动力部固定在所述轴承座本体上端,且所述动力部的活动端与所述联动部固定;其中

10.所述动力部驱动所述联动部轴向转动时,所述联动部能够间歇顶推所述加脂部挤压所述润滑仓,以使所述润滑仓内的润滑脂向轴承安装位喷涂。

11.进一步地,所述联动部包括一联动柱和滑动设置在所述联动柱一侧的钢珠,所述联动柱上端与所述动力部的活动端同轴固定;

12.所述联动柱侧壁沿高度方向开设有一腰型槽,所述腰型槽的形状与所述钢珠相对应;

13.所述轴承座本体内开设有与所述联动柱相适配的联动腔,所述联动腔侧壁开设有一引导滚道,所述引导滚道的形状与所述钢珠相对应;

14.所述引导滚道收尾相连,所述引导滚道的最大高度与最小高度,分别对应所述腰型槽的最高点和最低点;

15.所述加脂部的一端插入所述联动腔,且位于引导滚道内;其中

16.所述动力部驱动所述联动柱周向转动时,所述钢珠能够沿所述引导滚道滚动至与所述加脂部相抵,所述钢珠能够顶推所述加脂部水平滑动。

17.进一步地,所述联动部包括一凸轮盘,所述凸轮盘上端与所述动力部的活动端同轴固定;

18.所述凸轮盘包括圆盘和一体设置在圆盘侧壁的凸触;

19.所述轴承座本体内开设有与所述联动柱相适配的联动腔,所述联动腔的直径与所述凸触的最大直径相等;

20.所述加脂部的一端插入所述联动腔内;其中

21.所述动力部驱动所述凸轮盘转动时,所述凸触能够转动至与所述加脂部相抵,并顶推所述加脂部水平滑动。

22.进一步地,所述加脂部包括滑动设置在所述联动腔一侧的顶推杆和滑动在所述润滑仓内侧的加脂杆,所述顶推杆与所述加脂杆平行设置;

23.所述轴承座本体内分别开设有与所述顶推杆和所述加脂杆相适配的推动滑道和加脂滑道;

24.所述推动滑道与所述联动腔连通,所述加脂滑道与所述润滑仓连通;

25.所述顶推杆远离所述加脂杆的一端插入所述联动腔内,所述加脂杆远离所述顶推杆的一端插入所述润滑仓;

26.所述顶推杆与所述加脂杆联动;其中

27.所述顶推杆水平滑动时,能够顶推所述加脂杆向所述润滑仓内滑动,以挤压润滑脂向所述轴承安装位喷涂。

28.进一步地,所述加脂杆一侧设置有若干定位卡齿,所述顶推杆上对应设置有一卡块,所述卡块与所述定位卡齿啮合;

29.所述卡块向所述润滑仓方向倾斜。

30.进一步地,所述顶推杆远离所述联动腔的一端沿径向开设有一卡槽,所述卡块滑动在所述卡槽内;

31.所述卡槽内设置有一换位弹簧,所述换位弹簧一端固定在所述卡槽底壁,另一端固定在所述卡块底壁。

32.进一步地,所述推动滑道远离所述联动腔的一端固定有一复位弹簧,所述复位弹簧另一端能够与所述顶推杆相抵。

33.进一步地,所述顶推杆朝向所述联动腔的一端具有圆弧面。

34.进一步地,所述润滑仓朝向所述轴承安装位的一端开设有若干加脂孔。

35.相对于现有技术,本实用新型实施例具有以下有益效果:本实用新型提供了一种加脂轴承座,通过加脂部的设置,能够推动润滑仓内的润滑脂向轴承安装位喷涂。通过联动部的设置,能够间歇推动加脂部,并且通过联动部的设置,能够使得动力部能够安装到轴承座的上端,从而使得轴承座的结构更加紧凑。

附图说明

36.下面结合附图和实施例对本实用新型进一步说明。

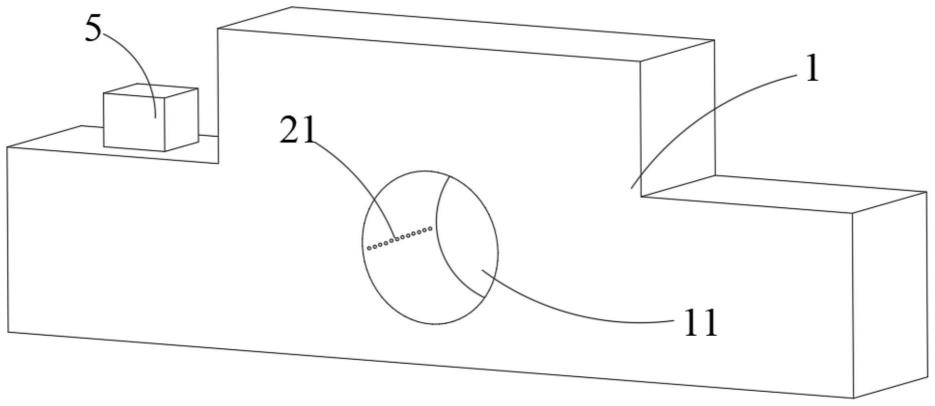

37.图1示出了本实用新型的一种加脂轴承座的立体图;

38.图2示出了本实用新型的轴承座本体的第一实施例的局部剖视图;

39.图3示出了本实用新型的联动腔的第一实施例的展开图;

40.图4示出了本实用新型的联动柱的立体图;

41.图5示出了本实用新型的轴承座本体的第二实施例的局部剖视图;

42.图6示出了本实用新型的凸轮盘的立体图;

43.图7示出了本实用新型的加脂部的立体图;

44.图8示出了本实用新型的顶推杆的剖视图。

45.图中:

46.1、轴承座本体;11、轴承安装位;12、联动腔;13、引导滚道;14、推动滑道;141、复位弹簧;15、加脂滑道;

47.2、润滑仓;21、加脂孔;

48.3、加脂部;31、顶推杆;311、卡块;312、卡槽;313、换位弹簧;314、圆弧面;32、加脂杆;321、定位卡齿;

49.4、联动部;41、联动柱;411、腰型槽;42、钢珠;43、凸轮盘;431、圆盘;432、凸触;

50.5、动力部。

具体实施方式

51.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

52.实施例一

53.如图1至8所示,本实用新型提供了一种加脂轴承座,包括:轴承座本体1、润滑仓2、加脂部3、联动部4和动力部5。轴承座本体1安装轴承。润滑仓2适于存放润滑脂。加脂部3挤压润滑仓2内的润滑脂向润滑仓2内涂抹。联动部4适于驱动加脂部3水平滑动以挤压润滑仓2。动力部5适于驱动联动部4周向转动。针对于以上各部件,下面进行一一详述。

54.轴承座本体1

55.轴承座本体1上具有一轴承安装位11,所述轴承座本体1上具有一轴承安装位11,所述轴承安装位11适于安装轴承。

56.润滑仓2

57.润滑仓2开设在轴承座本体1内,且润滑仓2设置在轴承安装位11一侧,所述润滑仓2内存放有润滑脂,且所述润滑仓2与所述轴承安装位11连通。具体地,润滑仓2朝向所述轴承安装位11的一端开设有若干加脂孔21,润滑仓2内的润滑脂能够通过加脂孔21进入润滑仓2内。

58.动力部5

59.动力部5固定在轴承座本体1上端,动力部5的活动端竖直向下插入轴承座本体1内侧,动力部5的活动端与联动部4固定。本实施例中,动力部5优选的为电机。动力部5工作时,能够通过驱动联动部4周向转动,带动加脂部3间歇挤压润滑仓2内的润滑脂。通过上述方式,能够实现动力部5工作对轴承安装位11上安装的轴承添加润滑脂的效果。此外,上述过程中,动力部5能够安装在轴承座本体1的上端而不是侧壁,从而使得轴承座本体1的结构紧凑,便于在狭小空间的工作环境中使用。

60.联动部4

61.联动部4设置在轴承座本体1内,联动部4设置在动力部5正下方,且动力部5的活动端与联动部4固定连接。所述联动部4与所述加脂部3远离所述润滑仓2的一端联动,动力部5带动联动部4水平滑动时,联动部4能够推动加脂部3挤压润滑脂。

62.本实施例中,联动部4包括一联动柱41和滑动设置在所述联动柱41一侧的钢珠42。所述轴承座本体1内开设有与所述联动柱41相适配的联动腔12,联动柱41转动设置在联动腔12内,所述联动柱41上端与所述动力部5的活动端同轴固定。动力部5启动时,能够带动联动柱41周向转动。所述联动柱41侧壁沿高度方向开设有一腰型槽411,所述腰型槽411的形状与所述钢珠42相对应。所述联动腔12侧壁开设有一引导滚道13,所述引导滚道13的形状与所述钢珠42相对应。所述引导滚道13收尾相连,所述引导滚道13的最大高度与最小高度,分别对应所述腰型槽411的最高点和最低点。通过上述设置,使得联动柱41转动时,钢珠42一半沿引导滚道13滚动,同时钢珠42另一半沿腰型槽411竖直上下滚动。所述加脂部3的一端插入所述联动腔12,且位于引导滚道13内。所述钢珠42滚动至与所述加脂部3相抵时,所述钢珠42能够顶推所述加脂部3水平滑动。

63.加脂部3

64.加脂部3设置在轴承座本体1内,加脂部3位于联动腔12和润滑仓2之间,具体地,加脂部3一端滑动设置在润滑仓2内,另一端插入联动腔12。钢珠42滚动至与加脂部3相抵时,加脂部3向润滑仓2方向滑动,以挤压润滑仓2内的润滑脂,以使润滑脂从加脂孔21内向轴承喷涂。

65.下面具体说明加脂部3的结构,所述加脂部3包括滑动设置在所述联动腔12一侧的顶推杆31和滑动在所述润滑仓2内侧的加脂杆32。所述顶推杆31与所述加脂杆32平行设置。所述轴承座本体1内分别开设有与所述顶推杆31和所述加脂杆32相适配的推动滑道14和加脂滑道15。所述推动滑道14与所述联动腔12连通,所述加脂滑道15与所述润滑仓2连通,顶推杆31和加脂杆32分别滑动设置在推动滑道14和加脂滑道15内。所述顶推杆31远离所述加脂杆32的一端插入所述联动腔12内,所述加脂杆32远离所述顶推杆31的一端插入所述润滑仓2。钢珠42挤压顶推杆31向远离联动腔12的一端滑动时,顶推杆31能够推动加脂杆32向润滑仓2内滑动,以使顶推杆31挤压润滑仓2内的润滑脂。

66.为了实现上述效果,所述加脂杆32一侧设置有若干定位卡齿321,所述顶推杆31上对应设置有一卡块311,所述卡块311与所述定位卡齿321啮合。所述卡块311向所述润滑仓2方向倾斜。顶推杆31向远离联动腔12的一端滑动时,由于卡块311向润滑仓2方向倾斜,且卡块311与定位卡齿321啮合,卡块311卡设在两相邻定位卡齿321之间,以使卡块311顶推加脂杆32挤压润滑脂;顶推杆31向靠近联动腔12的一端滑动时,卡块311沿对应定位卡齿321的倾斜面滑动,以使卡块311卡设到另一相邻定位卡齿321之间的间隙。

67.为了实现上述卡块311向联动腔12一端复位,所述推动滑道14远离所述联动腔12的一端固定有一复位弹簧141,所述复位弹簧141另一端能够与所述顶推杆31相抵。钢珠42推动顶推杆31向远离联动腔12的一端滑动时,顶推杆31挤压复位弹簧141,钢珠42与顶推杆31脱离时,复位弹簧141驱动顶推杆31复位。

68.为了便于卡块311沿定位卡齿321的倾斜面滑动,所述顶推杆31远离所述联动腔12的一端沿径向开设有一卡槽312,所述卡块311滑动在所述卡槽312内。所述卡槽312内设置有一换位弹簧313,所述换位弹簧313一端固定在所述卡槽312底壁,另一端固定在所述卡块311底壁。 顶推杆31向靠近联动腔12的一端滑动时,定位卡齿321驱动卡块311向卡槽312内收缩,以压缩换位弹簧313,卡块311与定位卡齿321的倾斜面脱离时,换位弹簧313驱动卡块311向卡槽312外滑动,以使卡块311卡设到两定位卡齿321之间。

69.此外,为了便于钢珠42推动顶推杆31,所述顶推杆31朝向所述联动腔12的一端具有圆弧面314。

70.实施例二

71.本实施例在实施例一的基础上,提供了另一种联动部4的结构。所述联动部4包括一凸轮盘43,所述凸轮盘43上端与所述动力部5的活动端同轴固定。所述凸轮盘43包括圆盘431和一体设置在圆盘431侧壁的凸触432。所述轴承座本体1内开设有与所述联动柱41相适配的联动腔12,所述联动腔12的直径与所述凸触432的最大直径相等。所述加脂部3的一端插入所述联动腔12内。通过上述设置,使得所述动力部5驱动所述凸轮盘43转动时,所述凸触432能够转动至与所述顶推杆31相抵,并顶推所述顶推杆31水平滑动。

72.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1