一种适用于150MPa压力的仪表阀的制作方法

一种适用于150mpa压力的仪表阀

技术领域

1.本实用新型涉及适用于天然气、石油化工行业的阀门技术领域,更具体的说涉及一种适用于150mpa压力的仪表阀。

背景技术:

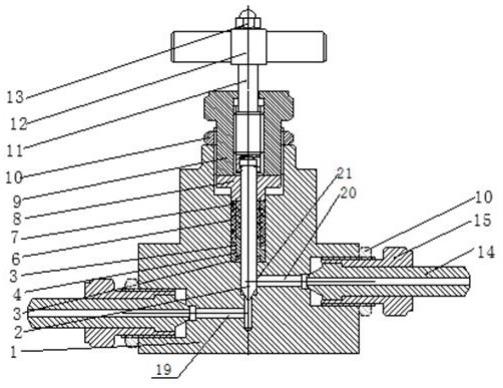

2.目前,应用于天然气、石油化工行业仪表阀主要采用针型阀结构,如图1所示,包括阀体1、阀瓣2、填料垫4、填料6、阀杆11、阀杆螺母9、锁紧螺母10和手轮12。该结构的仪表阀阀杆比较细长,采用一体结构,密封靠截面为矩形的石墨填料。

3.如果将该结构的仪表阀应用到150mpa的超高压力环境中,一个是阀瓣与阀口的同心度不好保证,阀瓣的回位性差,从而造成密封不严,二是。尤其是在150mpa的超高压力工况下,在关闭和打开的瞬间将产生较大的冲击力,会造成连接仪表阀后端的传感元件或显示元件损伤或降低使用寿命。

技术实现要素:

4.为了克服上述现有技术中存在的问题,本实用新型提供了一种适用于150mpa压力的仪表阀,本实用新型的发明目的在于解决上述现有技术中的仪表阀在150mpa的超高压力工况下,在关闭和打开时的瞬间产生较大的冲击力,易造成连接仪表阀后端的传感元件或显示元件损伤或降低使用寿命的问题。本实用新型的阀体上设置用于开关阀门的多级孔,其中一级孔的孔径小于二级孔的孔径,阀瓣下端的锥面与一级孔上的阀座配合形成锥面硬密封副,阀体上的进气孔道与一级孔连通,阀体上的出气孔道与二级孔连通,且出气孔道与二级孔连通的连通口位于阀瓣锥面的上方,该连通口与阀瓣锥面之间形成缓冲行程;阀瓣上端外侧壁与二级孔内壁之间形成节流降压间隙。本实用新型保证了150mpa的超高压力下密封所必须的密封比压,又确保了阀座不容易挤压变形,从而提高了阀门开关密封的可靠及使用寿命,还可解决连接仪表阀后端的传感元件或显示元件损伤或降低使用寿命的问题。

5.为了解决上述现有技术中存在的问题,本实用新型是通过下述技术方案实现的。

6.一种适用于150mpa压力的仪表阀,包括阀体和阀瓣,阀体上开设有用于开关阀门的多级孔,该多级孔包括一级孔和二级孔,其中,一级孔的孔径小于二级孔的孔径,阀瓣下端的锥面与一级孔上的阀座配合形成锥面硬密封副,阀体上的进气孔道与一级孔连通,阀体上的出气孔道与二级孔连通,且出气孔道与二级孔的连通口位于阀瓣锥面上方,该连通口与阀瓣锥面之间形成缓冲行程;阀瓣上端外侧壁与二级孔内壁之间形成节流降压间隙。

7.缓冲行程h与一级孔孔径d和二级孔孔径d有关,具体的,h=d2/4d。

8.所述多级孔还包括填料孔和接头孔,所述填料孔内装填有填料结构,所述接头孔用于装配填料压环和阀接头。

9.所述填料结构由下至上依次包括防爆o型圈、填料垫、防爆o型圈、中填料和上填料,所述填料结构由填料压环紧配压合在填料孔内。

10.所述中填料设置有4个,上填料设置有1个。

11.所述中填料和上填料采用v型填料,v型填料上端角度为100

°

,下端角度为90

°

。

12.所述阀接头与接头孔螺纹连接,并通过阀接头上的锁紧螺母将该阀接头锁紧在阀体上。

13.所述阀体的进气孔道和出气孔道均装配有接管组件,所述接管组件包括接管和接管螺套,所述接管插入进气孔道和出气孔道内的一端设置有锥形面,并通过接管螺套螺纹装配在阀体上,并通过接管螺套外的锁紧螺母锁紧。

14.仪表阀还包括阀杆,阀杆装配在阀接头上,且与阀接头螺纹配合,阀杆底部与阀瓣顶端通过槽孔挂靠连接。

15.阀瓣顶端与阀杆槽孔接触上端面为球面,且槽孔与阀瓣顶端厚度方向上形成间隙配合。

16.与现有技术相比,本实用新型所带来的有益的技术效果表现在:

17.1、在本实用新型中,阀瓣与阀体的二级孔为小间隙,且阀体的出气孔道与二级孔的连通口在阀瓣锥面的上方,且具有缓冲行程h;其中阀瓣可选用高强度、高耐磨的合金材料,表面硬度需在hrc45左右,与之配套的阀体选用硬度比阀瓣低10-12的不锈钢材料。如果阀瓣与阀体二级孔之间为大开口,如现有技术图1中的结构,则阀门打开的瞬间由于150mpa的超高介质压力瞬间的冲击力,会过分挤压o型圈,也会造成连接仪表阀后端的传感元件或显示元件损伤或降低使用寿命。本实用新型中采用小的节流降压间隙在配合缓冲行程h,在流体流经节流降压间隙时,在节流降压间隙的压降作用下,大大减轻了这种过分挤压o型圈的冲击力;缓冲行程h的存在,在阀门打开的瞬间就形成了阀瓣锥面与阀体阀座的第一节流处,阀瓣锥面以上到连通口下端距离为h的第二节流处。第二节流处的阻尼比第一节流处大的多,而流体流经第一节流处到阀瓣锥面与阀体形成的锥面腔体的体积比第二节流处流出到连通口的流体体积大的多,而流入与流出的流量是一样的,这样第一节流处的流速就降低了,从而就减轻了对阀座、o型圈的冲刷,延长了使用寿命。这样的设计即保证了150mpa的超高介质压力下密封所必需的密封比压,又确保了阀座不容易挤压变形,从而提高了阀门开关密封的可靠及使用寿命。

18.2、在本实用新型中,将缓冲行程h设计成,h=d2/4d,其中,d为一级孔孔径,d为二级孔孔径。这种设计,可以进一步提升缓冲行程的节流降压效果,降低阀门打开时的冲击力。

19.3、在本实用新型中,可通过施加一定的扭矩到阀接头上,阀接头通过填料压环将上填料和中填料仅仅的压实在填料垫上,在填料垫内外安装防爆o型圈,它们一起与阀瓣外壁行程多道动密封。其中填料垫内的o型圈可选用特殊配方的高抗拉、抗压的橡胶材料,该防爆o型圈通过弹性形变形成第一级密封,填料可选用特殊配方的高强度、自润滑高分子塑料材料,结构采用v型,v型填料上端角度为100

°

,下端为90

°

,由于角度差及阀接头施加的压紧力,造成重叠在一起的中填料和上填料产生变形,从而4个中填料和1个上填料再形成5道密封。它们一起确保了150mpa介质压力密封的可靠性及使用寿命。

20.4、本实用新型的仪表阀进出口采用接管组件,接管组件包括接管和接管螺套,接管螺套通过螺纹连接到阀体上,接管螺套通过其上的锁紧螺母锁紧。这样设计的好处在于,接头连接在150mpa的超高介质压力下,采用垫片等密封不能确保密封泄漏的发生,而采用接管头部的锥面和阀体出气孔道配合形成锥面密封副,用接管螺套施加必需的密封比压

力,并用锁紧螺母确保密封不松动,就可以完美解决150mpa的超高介质压力接头密封的问题。

21.5、本实用新型中,阀瓣和阀杆为分段式设计,密封部分位于阀瓣下部的锥面,阀瓣上部与阀杆槽孔接触面上平面为球面,且槽孔与阀瓣厚度方向留有间隙。这样设计的好处在于,一是150mpa超高介质压力通过阀瓣球面及阀杆地面直接作用到阀杆螺纹上,阀杆低面与阀瓣球面接触面积小,从而手柄关闭阀门的力矩只需克服摩擦力即可,这样只需要施加较小的力到手柄上就能开关阀门,并保证必须的密封比压,也确保了阀瓣的使用寿命;二是由于阀杆底面与阀瓣为球面接触且有间隙,阀杆的同心度误差就不会传导到阀瓣上,从而便于阀瓣下端锥面与阀体密封回位的重复精度,也就确保了密封的可靠及使用寿命;三是由于阀杆底面与阀瓣为球面接触且留有间隙,就确保了阀瓣上下做直线运动,不发生转动,这样也减小了防爆o型圈和填料的磨损,确保了填料结构密封的使用寿命。

附图说明

22.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1为现有技术针型仪表阀结构;

24.图2为本实用新型仪表阀剖视结构示意图;

25.图3为本实用新型填料截面示意图;

26.图4为本实用新型阀瓣与二级孔装配截面示意图;

27.图5为本实用新型阀瓣与阀杆装配截面示意图;

28.附图标记:1、阀体,2、阀瓣,3、防爆o型圈,4、填料垫,5、节流降压间隙,6、中填料,7、上填料,8、填料压环,9、阀接头,10、锁紧螺母,11、阀杆,12、手柄,13、盖形螺母,14、接管,15、接管螺套,16、锥面腔体,17、第一节流处,18、第二节流处,19、进气孔道,20、出气孔道,21、连通口,22、球面,23、一级孔,24、二级孔。

具体实施方式

29.为使本实用新型的目的、技术方案和优点更加清楚,下面对本实用新型中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.作为本实用新型一较佳实施例,本实施例公开了一种适用于150mpa压力的仪表阀,如图2和图4所示,包括阀体1和阀瓣2,阀体1上开设有用于开关阀门的多级孔,该多级孔包括一级孔23和二级孔24,其中,一级孔23的孔径小于二级孔24的孔径,阀瓣2下端的锥面与一级孔23上的阀座配合形成锥面硬密封副,阀体1上的进气孔道19与一级孔23连通,阀体1上的出气孔道20与二级孔24连通,且出气孔道20与二级孔24的连通口21位于阀瓣2锥面上方,该连通口21与阀瓣2锥面之间形成缓冲行程;阀瓣2上端外侧壁与二级孔24内壁之间形成节流降压间隙5。

31.阀瓣2与阀体1的二级孔24为小间隙,且阀体1的出气孔道20与二级孔24的连通口21在阀瓣2锥面的上方,且具有缓冲行程h;其中阀瓣2可选用高强度、高耐磨的合金材料,表面硬度需在hrc45左右,与之配套的阀体1选用硬度比阀瓣2低10-12的不锈钢材料。如果阀瓣2与阀体1二级孔24之间为大开口,如现有技术图1中的结构,则阀门打开的瞬间由于150mpa的超高介质压力瞬间的冲击力,会过分挤压o型圈,也会造成连接仪表阀后端的传感元件或显示元件损伤或降低使用寿命。本实用新型中采用小的节流降压间隙5在配合缓冲行程h,在流体流经节流降压间隙5时,在节流降压间隙5的压降作用下,大大减轻了这种过分挤压o型圈的冲击力;缓冲行程h的存在,在阀门打开的瞬间就形成了阀瓣2锥面与阀体1阀座的第一节流处17,阀瓣2锥面以上到连通口21下端距离为h的第二节流处18。第二节流处18的阻尼比第一节流处17大的多,而流体流经第一节流处17到阀瓣2锥面与阀体1形成的锥面腔体16的体积比第二节流处18流出到连通口21的流体体积大的多,而流入与流出的流量是一样的,这样第一节流处17的流速就降低了,从而就减轻了对阀座、o型圈的冲刷,延长了使用寿命。

32.作为本实施例的一种实施方式,如图4所示,缓冲行程h与一级孔23孔径d和二级孔24孔径d有关,具体的,h=d2/4d。可以进一步提升缓冲行程的节流降压效果,降低阀门打开时的冲击力。

33.作为本实施例的又一种实施方式,如图3所示,所述多级孔还包括填料孔和接头孔,所述填料孔内装填有填料结构,所述接头孔用于装配填料压环8和阀接头9。所述填料结构由下至上依次包括防爆o型圈3、填料垫4、防爆o型圈3、中填料6和上填料7,所述填料结构由填料压环8紧配压合在填料孔内。所述阀接头9与接头孔螺纹连接,并通过阀接头9上的锁紧螺母10将该阀接头9锁紧在阀体1上。可通过施加一定的扭矩到阀接头9上,阀接头9通过填料压环8将上填料7和中填料6仅仅的压实在填料垫4上,在填料垫4内外安装防爆o型圈3,它们一起与阀瓣2外壁行程多道动密封。其中填料6垫4内的o型圈可选用特殊配方的高抗拉、抗压的橡胶材料,该防爆o型圈3通过弹性形变形成第一级密封,填料可选用特殊配方的高强度、自润滑高分子塑料材料,结构采用v型,v型填料上端角度为100

°

,下端为90

°

,由于角度差及阀接头9施加的压紧力,造成重叠在一起的中填料6和上填料7产生变形,从而4个中填料6和1个上填料7再形成5道密封。它们一起确保了150mpa介质压力密封的可靠性及使用寿命。

34.作为本实施例的又一种实施方式,如图2所示,所述阀体1的进气孔道19和出气孔道20均装配有接管组件,所述接管组件包括接管14和接管螺套15,所述接管14插入进气孔道19和出气孔道20内的一端设置有锥形面,并通过接管螺套15螺纹装配在阀体1上,并通过接管螺套15外的锁紧螺母10锁紧。这样设计的好处在于,接头连接在150mpa的超高介质压力下,采用垫片等密封不能确保密封泄漏的发生,而采用接管14头部的锥面和阀体1出气孔道20配合形成锥面密封副,用接管螺套15施加必需的密封比压力,并用锁紧螺母10确保密封不松动,就可以完美解决150mpa的超高介质压力接头密封的问题。

35.作为本实施例的又一种实施方式,如图5所示,仪表阀还包括阀杆11,阀杆11装配在阀接头9上,且与阀接头9螺纹配合,阀杆11底部与阀瓣2顶端通过槽孔挂靠连接。阀杆11顶部装配有手轮,手轮通过盖形螺母13装配在阀杆11顶端。阀瓣2顶端与阀杆11槽孔接触上端面为球面22,且槽孔与阀瓣2顶端厚度方向上形成间隙配合。在本实施例中,阀瓣2和阀杆

11为分段式设计,密封部分位于阀瓣2下部的锥面,阀瓣2上部与阀杆11槽孔接触面上平面为球面22,且槽孔与阀瓣2厚度方向留有间隙。这样设计的好处在于,一是150mpa超高介质压力通过阀瓣2球面22及阀杆11地面直接作用到阀杆11螺纹上,阀杆11低面与阀瓣2球面22接触面积小,从而手柄12关闭阀门的力矩只需克服摩擦力即可,这样只需要施加较小的力到手柄12上就能开关阀门,并保证必须的密封比压,也确保了阀瓣2的使用寿命;二是由于阀杆11底面与阀瓣2为球面22接触且有间隙,阀杆11的同心度误差就不会传导到阀瓣2上,从而便于阀瓣2下端锥面与阀体1密封回位的重复精度,也就确保了密封的可靠及使用寿命;三是由于阀杆11底面与阀瓣2为球面22接触且留有间隙,就确保了阀瓣2上下做直线运动,不发生转动,这样也减小了防爆o型圈3和填料的磨损,确保了填料结构密封的使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1