一种具有细长气道的组装式气路板的制作方法

1.本实用新型涉及一种主要用于航空领域的气路板,尤其涉及一种具有细长气道的组装式气路板。

背景技术:

2.气路板是指内部设有气道(即通气孔)的板状部件,在航空领域经常需要这类和呼吸、气流相关的零件。对于一般气路板来说,其气道的长度不会太长、直径也不会太细,所以采用常规的钻头即可完成加工;但是,对于部分具有特别细长气道的气路板来说,常规钻孔方式却很难达到要求。

3.比如图1和图2所示的一种气路板1,内部设有纵横交错的气道,其中包括两个相互靠近且很细长的第一细长气道11和第二细长气道12,其孔径只有φ1.5mm,长度达到220mm,深度与孔径比已经接近150倍,而且第一细长气道11和第二细长气道12之间的距离仅仅是1mm,要靠常规方式加工非常困难,也容易导致气道破裂和相互串气,具体难点在于:

4.用普通钻头直接钻加工:这种方式因钻头自身的强度问题,通常钻孔深度和直径比超过80:1就很难加工了,即使勉强加工出来,孔的垂直度、直线度也很差,难以满足精度要求;

5.电穿孔加工:一般零件上穿个预孔或者是精度不高的保险孔可以采用此方式加工,但细长的气道加工,同样存在电极管本身强度不够、加工出来的孔的直线度达不到要求的问题;

6.电火花加工:对于异形孔、盲孔、浅孔电火花加工都没有问题,只是耗一点时间,但对于细小的深孔加工,细长电极强度差,加工出来的孔的直线度也无法满足要求;

7.线切割加工:线割加工的前提是需要有个穿线孔,但对于细长的孔,穿孔无法完成,导致线切割也无法完成加工;

8.3d打印加工:打印后的外观变形,不利于二次精加工,且由于气道太小而且纵横交错,容易出现堵塞的情况,一旦堵塞根本就找不到具体在哪个位置。

9.综上,用传统加工方式无法满足特别细长的气道加工要求,对应气路板的加工是一个不易克服的难题。

技术实现要素:

10.本实用新型的目的就在于为了解决上述问题而提供一种便于加工细长气道的具有细长气道的组装式气路板。

11.本实用新型通过以下技术方案来实现上述目的:

12.一种具有细长气道的组装式气路板,包括相互连接的第一气路板和第二气路板,设所述第一气路板上与所述第二气路板连接的端面为第一端面、所述第二气路板上与所述第一气路板连接的端面为第二端面,所述第一气路板内设有一个或多个第一气道,所述第一端面上设有一个或多个与所述第一气道一一对应且孔径更大的定位孔,所述定位孔与对

应的所述第一气道相通且中心线相互重合,所述第二气路板内设有一个或多个与所述第一气道一一对应且孔径相同的第二气道,所述第二端面上设有一个或多个与所述第二气道一一对应且孔径相同的定位管,所述定位管与对应的所述第二气道相通且中心线相互重合,一个或多个所述定位管置于一一对应的所述定位孔内并过盈配合。

13.作为优选,为了确保第一气道与对应的第二气道之间不漏气,所述定位孔的孔底设有密封圈,所述密封圈与对应的所述定位孔的孔底和对应的所述定位管的端部紧密接触。

14.作为优选,为了提高第一气路板与第二气路板之间的连接稳定性,所述定位管与所述第二端面之间、所述第一气路板和所述第二气路板之间分别通过激光焊接连接。

15.作为优选,为了减小气道的最大长度以便于加工,所述第一气道与对应连通的所述第二气道的长度相同。

16.作为优选,为了使定位管更加顺畅地进入定位孔内,所述定位管的端部外径减小形成锥形或圆弧形导向段。

17.本实用新型的有益效果在于:

18.本实用新型通过将整体气路板一分为二,对第一气路板内的第一气道和第二气路板内的第二气道分别进行单独加工,将细长型气道的加工长度减半,能够通过常规钻孔方式完成原来不能完成的超细长气道的加工,并通过定位孔与定位管配合实现气道对接,满足了具有超细长气道的气路板的应用需求。

附图说明

19.图1是一种具有细长气道的气路板的立体图之一,图中未示出内部结构;

20.图2是一种具有细长气道的气路板的立体图之二,图中示出了内部结构;

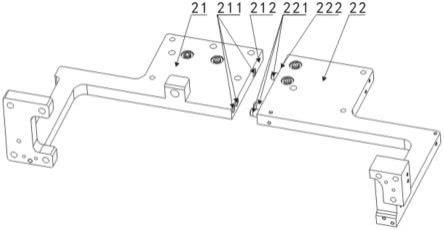

21.图3是本实用新型所述具有细长气道的组装式气路板组装后的立体图,图中未示出内部结构;

22.图4是本实用新型所述具有细长气道的组装式气路板组装前的立体图,图中未示出内部结构;

23.图5是本实用新型所述具有细长气道的组装式气路板的第一气路板的立体图,图中示出了内部结构;

24.图6是本实用新型所述具有细长气道的组装式气路板的第二气路板的立体图,图中示出了内部结构;

25.图7是本实用新型所述具有细长气道的组装式气路板组装前的立体图,图中示出了内部结构。

具体实施方式

26.下面结合附图对本实用新型作进一步说明:

27.如图3-图7所示,本实用新型所述具有细长气道的组装式气路板2包括相互连接的第一气路板21和第二气路板22,设第一气路板21上与第二气路板22连接的端面为第一端面212、第二气路板22上与第一气路板21连接的端面为第二端面222,第一气路板21内设有一个或多个(图中为三个)第一气道213,第一端面212上设有一个或多个(图中为三个)与第一

气道213一一对应且孔径更大的定位孔211,定位孔211与对应的第一气道213相通且中心线相互重合,第二气路板22内设有一个或多个(图中为三个)与第一气道213一一对应且孔径相同的第二气道223,第二气道223靠近第二端面222的一端设有一个或多个(图中为三个)与第二气道223一一对应且孔径相同的定位管221,定位管221与对应的第二气道223相通且中心线相互重合,一个或多个(图中为三个)定位管221置于一一对应的定位孔211内并过盈配合。作为优选,定位孔211的孔底设有密封圈214,密封圈214与对应的定位孔211的孔底和对应的定位管221的端部紧密接触;定位管221与第二端面222之间、第一气路板21和第二气路板22之间通过激光焊接连接;第一气道213与对应连通的第二气道223的长度相同;定位管221的端部外径减小形成锥形或圆弧形导向段(图中未标记)。

28.如图3-图7所示,加工时,分别对第一气路板21的第一气道213和第二气路板22的第二气道223单独加工,只需要常规加长钻头即可完成加工,然后在第一气道213的端部用直径更大的钻头加工对应的定位孔211,将密封圈214置于对应的定位孔211内,在第二端面用激光焊接方式焊接对应的定位管221,然后将定位管221置于对应的定位孔211内并抵紧密封圈214,最后用激光焊接方式将第一气路板21的第一端面212与第二气路板22的第一端面222沿对接缝焊接在一起,最后在机床上精光四个焊接面,保证零件外观的完整无瑕疵,完成整个组装式气路板2的加工。

29.上述实施例只是本实用新型的较佳实施例,并不是对本实用新型技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本实用新型专利的权利保护范围内。

技术特征:

1.一种具有细长气道的组装式气路板,其特征在于:包括相互连接的第一气路板和第二气路板,设所述第一气路板上与所述第二气路板连接的端面为第一端面、所述第二气路板上与所述第一气路板连接的端面为第二端面,所述第一气路板内设有一个或多个第一气道,所述第一端面上设有一个或多个与所述第一气道一一对应且孔径更大的定位孔,所述定位孔与对应的所述第一气道相通且中心线相互重合,所述第二气路板内设有一个或多个与所述第一气道一一对应且孔径相同的第二气道,所述第二端面上设有一个或多个与所述第二气道一一对应且孔径相同的定位管,所述定位管与对应的所述第二气道相通且中心线相互重合,一个或多个所述定位管置于一一对应的所述定位孔内并过盈配合。2.根据权利要求1所述的具有细长气道的组装式气路板,其特征在于:所述定位孔的孔底设有密封圈,所述密封圈与对应的所述定位孔的孔底和对应的所述定位管的端部紧密接触。3.根据权利要求1或2所述的具有细长气道的组装式气路板,其特征在于:所述定位管与所述第二端面之间、所述第一气路板和所述第二气路板之间分别通过激光焊接连接。4.根据权利要求1或2所述的具有细长气道的组装式气路板,其特征在于:所述第一气道与对应连通的所述第二气道的长度相同。5.根据权利要求1或2所述的具有细长气道的组装式气路板,其特征在于:所述定位管的端部外径减小形成锥形或圆弧形导向段。

技术总结

本实用新型公开了一种具有细长气道的组装式气路板,包括相互连接的第一气路板和第二气路板,第一气路板的第一端面与第二气路板的第二端面连接,第一气路板内设有第一气道,第一端面上设有与第一气道一一对应且孔径更大的定位孔,定位孔与对应的第一气道相通且中心线相互重合,第二气路板内设有与第一气道一一对应且孔径相同的第二气道,第二端面上设有与第二气道一一对应且孔径相同的定位管,定位管与对应的第二气道相通且中心线相互重合,定位管置于一一对应的定位孔内并过盈配合。本实用新型通过将整体气路板一分为二,将细长型气道的加工长度减半,能够通过常规钻孔方式完成超细长气道的加工,满足了具有超细长气道的气路板的应用需求。板的应用需求。板的应用需求。

技术研发人员:李滔

受保护的技术使用者:成都威诺精密机械有限公司

技术研发日:2022.05.30

技术公布日:2022/9/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1